со со

00 4

О5

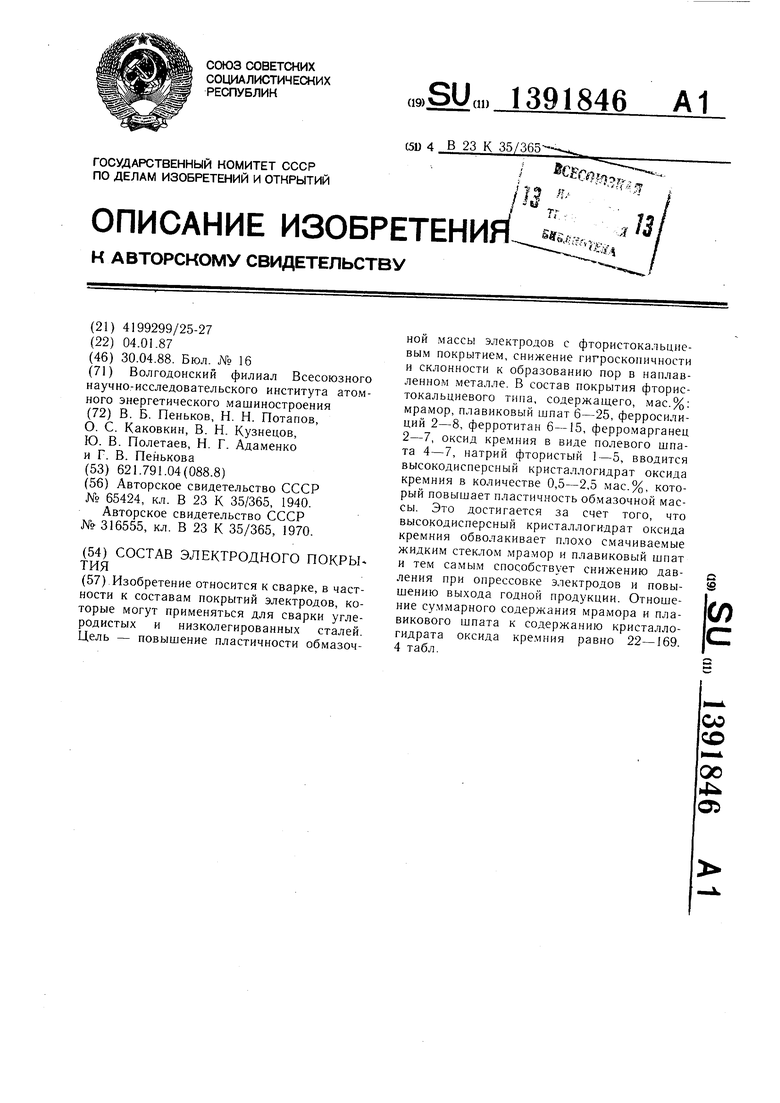

I Изобретение относится к сварке, в част- I ности к составам покрытий электродов, I которые могут применяться для сварки углеродистых и низколегированных сталей. ; Целью изобретения является повышение пластичности обмазочной массы электродов с фтористо-кальциевым покрытием, снижение гигроскопичности И СКЛОННОСТИ к образова- нию пор в наплавленном металле.

Введение высокодисперсного кристаллогидрата оксида кремния в указанных пределах повышает пластичность обмазочной массы, так как высокодисперсный кристаллогидрат оксида кремния обволакивает плохо смачиваемые жидким стеклом мрамор и плавиковый шпат, что способствует снижению давления при опрессовке электродов и повы- шению выхода годной продукции. При прокалке электродов удаляется влага из покрытия и в результате взаимодействия (200°С) высокодисперсного кристаллогидрата оксида кремния с жидким стеклом образуется водостойкая пленка, которая способствует снижению гигроскопичности покрытия.

При содержании высокодисперсного кристаллогидрата оксида кремния в покрытии менее 0,5 мас.% не обеспечивается повышение пластичности обмазочной массы и снижение гигроскопичности покрытия.

Введение в покрытие высокодисперсного кристаллогидрата оксида кремния свыше 2,5 мас.% нецелесообразно, так как повышается содержание кислорода в наплавленном металле (протекает кремневосстанови- тельный процесс).

Введение высокодисперсного кристаллогидрата оксида кремния в покрытие в количестве и в соотношении между суммарным содержанием мрамора с плавиковым шпатом к ним от 22 до 169 обеспечивает высокую технологичность электродов при изготовлении, низкую гигроскопичность при сохранении высоких сварочно-технологических свойств, что способствует повышению качества наплавленного металла (снижается количество пор).

Содержание в составе покрытия плавикового шпата совместно с натрием фтористым улучшает служебные свойства наплавленного металла и снижает склонность металла шва к образованию пор.

Количество плавикового шпата и натрия фтористого в покрытии ограничено его физико-химическими свойствами, влияюшими на шлаки, образуемые при плавлении электрода.

Мрамор Б состав покрытия вводится в количестве, необходимом для обеспечения газовой защиты расплавленного металла от воздуха за счет диссоциации во время сварки.

Количество полевого шпата в покрытии составляет 4-7 мас.%, оно является оптимальным диапазоном, в котором сочетаются

стабилизируюш,ие свойства оксидов ш,елоч- ных металлов Na-iO, ) и технологические и металлругические характеристики оксида кремния.

5 Для получения наплавленного металла с низким содержанием кислорода и высокими механическими свойствами состав покрытия содержит раскислители и регирующие компоненты в следующем количестве, мас.%: ферросилиций 2-8, ферромарганец 2-7,

ферротитан 6-15.

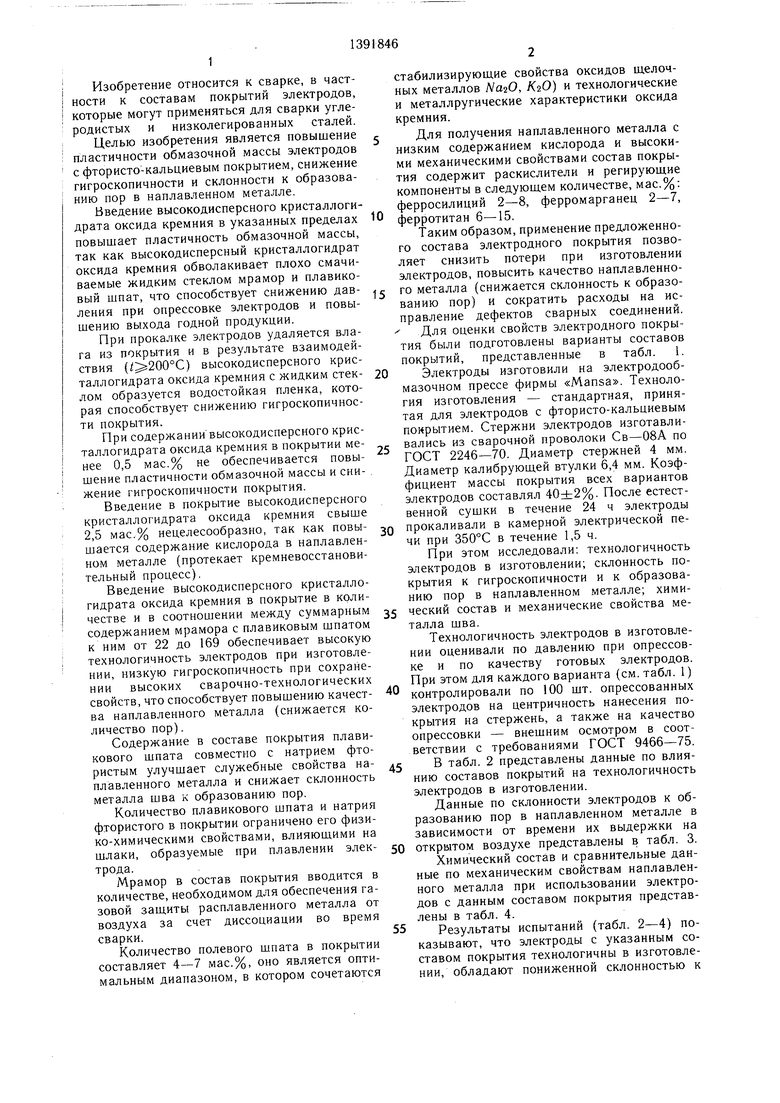

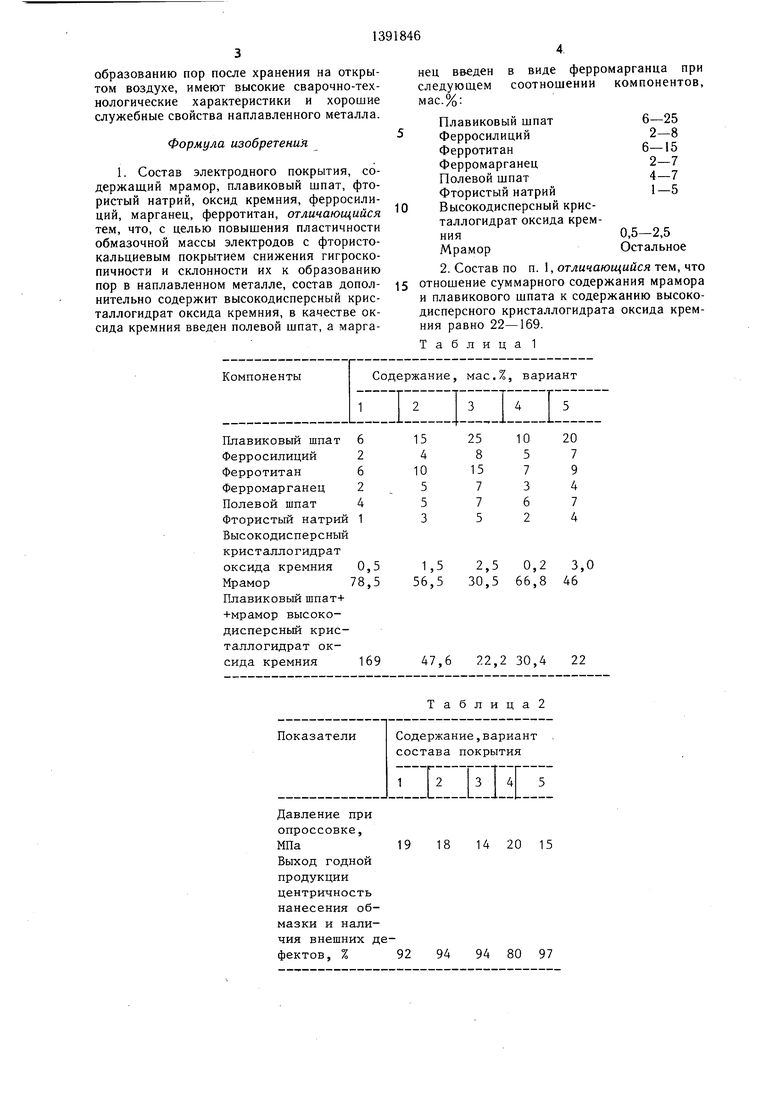

Таким образом, применение предложенного состава электродного покрытия позволяет снизить потери при изготовлении электродов, повысить качество наплавленно5 го металла (снижается склонность к образованию пор) и сократить расходы на исправление дефектов сварных соединений. Для оценки свойств электродного покрытия были подготовлены варианты составов покрытий, представленные в табл. 1.

0 Электроды изготовили на электродооб- мазочном прессе фирмы «Mansa. Технология изготовления - стандартная, принятая для электродов с фтористо-кальциевым покрытием. Стержни электродов изготавли5 вались из сварочной проволоки Св-08А по ГОСТ 2246- 70. Диаметр стержней 4 мм. Диаметр калибрующей втулки 6,4 мм. Коэффициент массы покрытия всех вариантов электродов составлял 40±2%. После естественной сущки в течение 24 ч электроды

0 прокаливали в камерной электрической печи при 350°С в течение 1,5 ч.

При этом исследовали: технологичность электродов в изготовлении; склонность покрытия к гигроскопичности и к образованию пор в наплавленном металле; хими5 ческий состав и механические свойства металла шва.

Технологичность электродов в изготовлении оценивали по давлению при опрессовке и по качеству готовых электродов. При этом для каждого варианта (см. табл. 1)

контролировали по 100 шт. опрессованных электродов на центричность нанесения покрытия на стержень, а также на качество опрессовки - внешним осмотром в соответствии с требованиями ГОСТ 9466-75.

5 В табл. 2 представлены данные по влиянию составов покрытий на технологичность электродов в изготовлении.

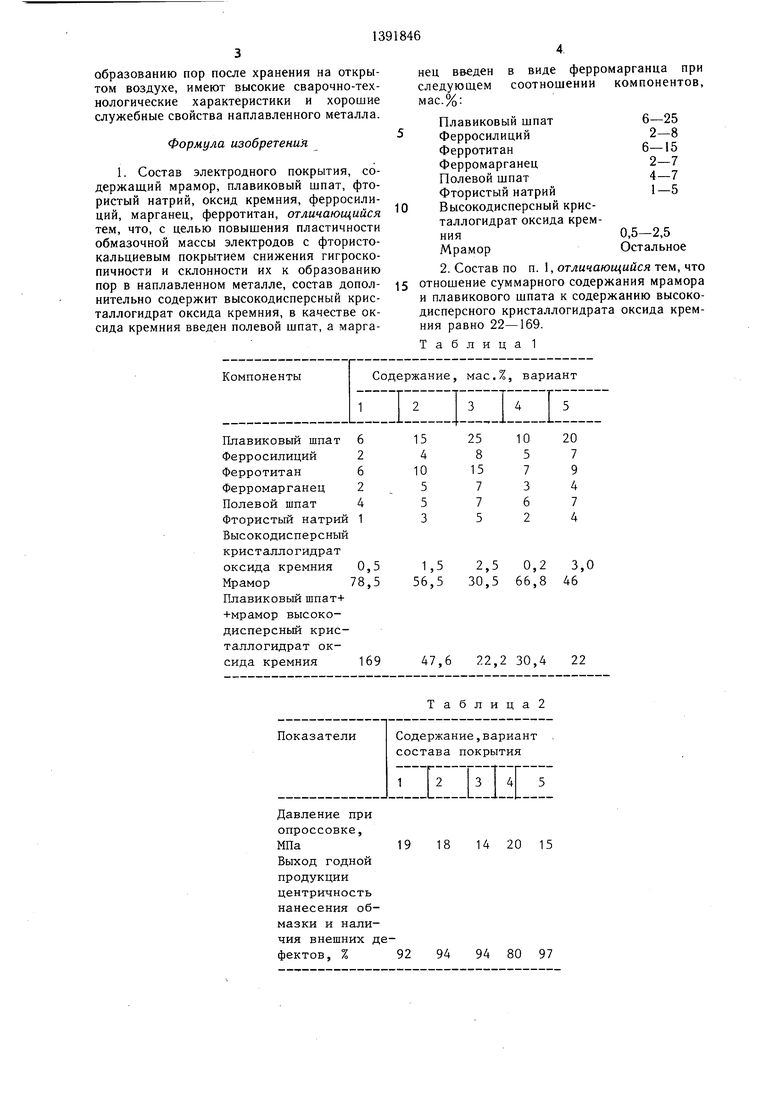

Данные по склонности электродов к образованию пор в наплавленном металле в зависимости от времени их выдержки на

0 открытом воздухе представлены в табл. 3. Химический состав и сравнительные данные по механическим свойствам наплавленного металла при использовании электродов с данным составом покрытия представлены в табл. 4.

5 Результаты испытаний (табл. 2-4) показывают, что электроды с указанным составом покрытия технологичны в изготовлении, обладают пониженной склонностью к

образованию пор после хранения на открытом воздухе, имеют высокие сварочно-тех- нологические характеристики и хорошие служебные свойства наплавленного металла.

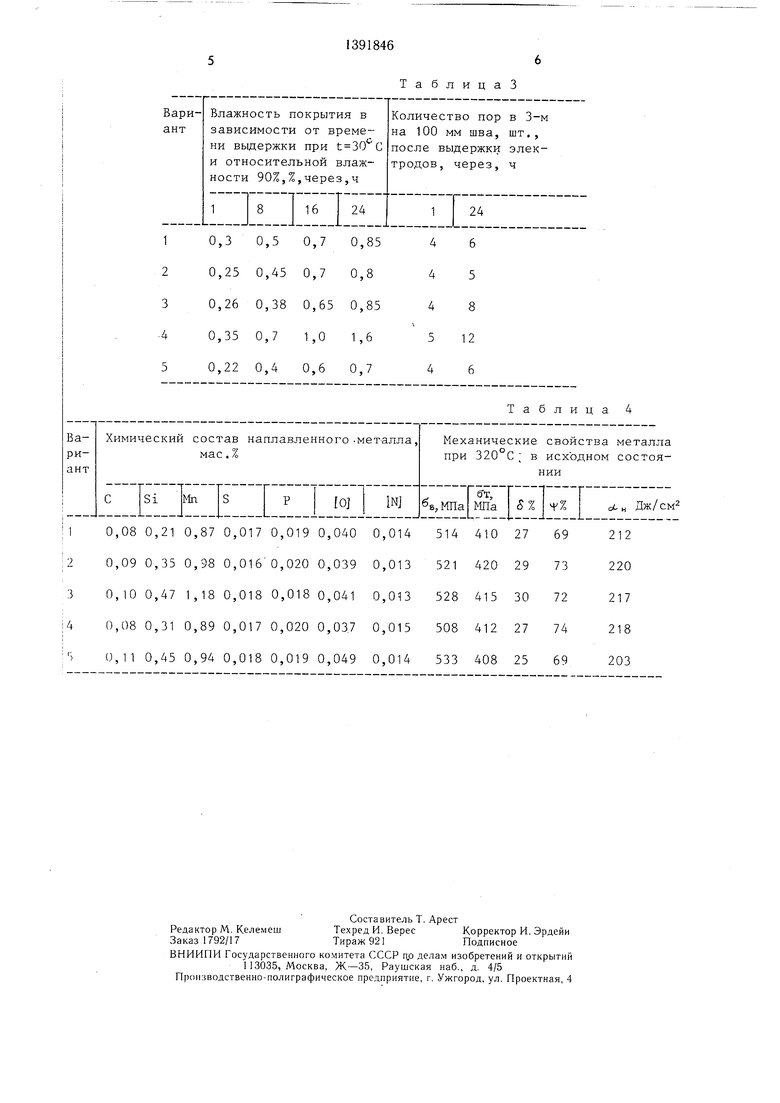

Формула изобретения

1. Состав электродного покрытия, содержащий мрамор, плавиковый шпат, фтористый натрий, оксид кремния, ферросилиций, марганец, ферротитан, отличающийся тем, что, с целью повышения пластичности обмазочной массы электродов с фтористо- кальциевым покрытием снижения гигроскопичности и склонности их к образованию пор в наплавленном металле, состав дополнительно содержит высокодисперсный кристаллогидрат оксида кремния, в качестве оксида кремния введен полевой шпат, а марганец введен в виде ферромарганца при следующем соотношении компонентов, мас.%:

Плавиковый шпат6-25 Ферросилиций2-8 Ферротитан6-15 Ферромарганец2-7 Полевой шпат4-7 Фтористый натрий1-5 Высокодисперсныйкристаллогидрат оксида кремния0,5-2,5 МраморОстальное

2. Состав по п. 1, отличающийся тем, что отношение суммарного содержания мрамора и плавикового шпата к содержанию высокодисперсного кристаллогидрата оксида кремния равно 22-169.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2049636C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

Изобретение относится к сварке, в частности к составам покрытий электродов, которые могут применяться для сварки углеродистых и низколегированных сталей. Цель - повышение пластичности обмазочной .массы электродов с фтористокальцие- вым покрытием, снижение гигроскопичности и склонности к образованию пор в наплавленном металле. В состав покрытия фторис- токальциевого типа, содержаш,его, мас.%; мрамор, плавиковый шпат 6-25, ферросилиций 2-8, ферротитан 6-15, ферромарганец 2-7, оксид кремния в виде полевого шпата 4-7, натрий фтористый 1-5, вводится высокодисперсный кристаллогидрат оксида кремния в количестве 0,5-2,5 мас.%, который повышает пластичность обмазочной массы. Это достигается за счет того, что высокодисперсный кристаллогидрат оксида кремния обволакивает плохо с.мачиваемые жидким стеклом мрамор и плавиковый шпат и тем самым способствует снижению давления при опрессовке электродов и повышению выхода годной продукции. Отношение су.ммарного содержания мрамора и плавикового шпата к содержанию кристаллогидрата оксида кремния равно 22-169. 4 табл. i СЛ

Давление при опроссовке, МПа

Выход годной продукции центричность нанесения обмазки и наличия внешних дфектов, %

Таблица2

18

14 20 15

94 94 80 97

ТаблицаЗ

| Обмазка для сварочных электродов | 1940 |

|

SU65424A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЭЛЕКТРОДНОЕ ПОКРЬИИЕ | 0 |

|

SU316555A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-30—Публикация

1987-01-04—Подача