Изобретение касается поверхностного пластического деформирования, а именно алмазного выглаживания.

Цель изобретения - повышение долговечности выглаживателя за счет уменьшения вибрации при обработке кулачков.

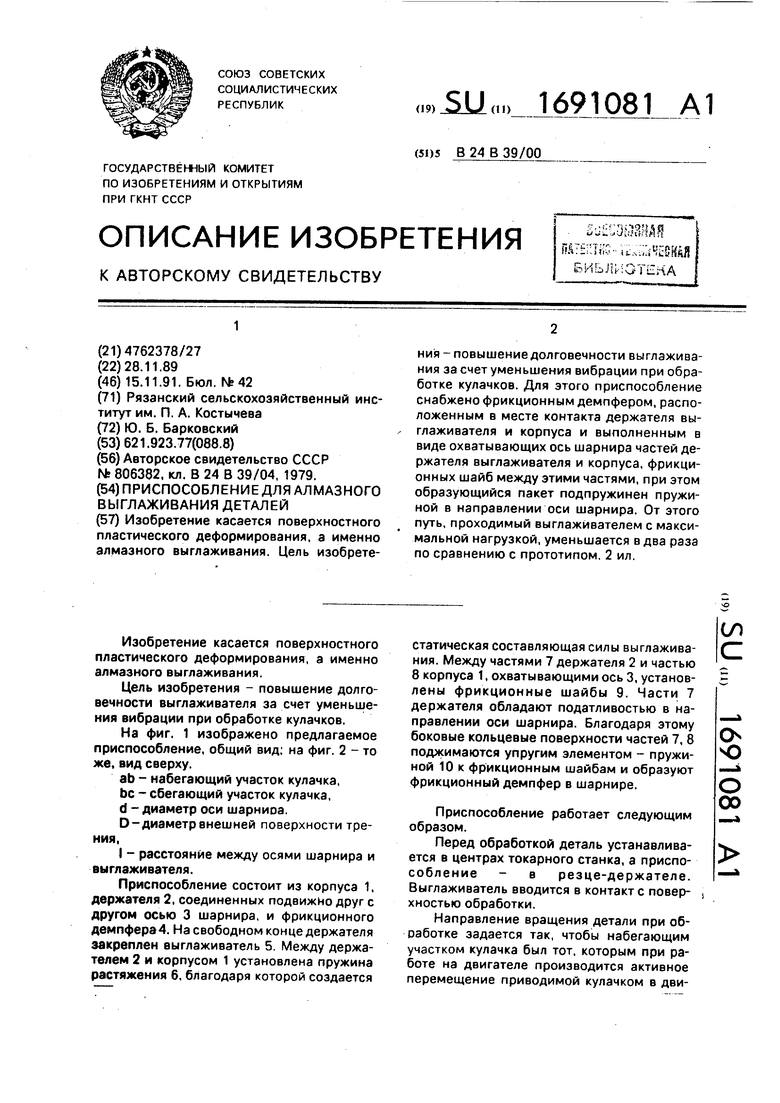

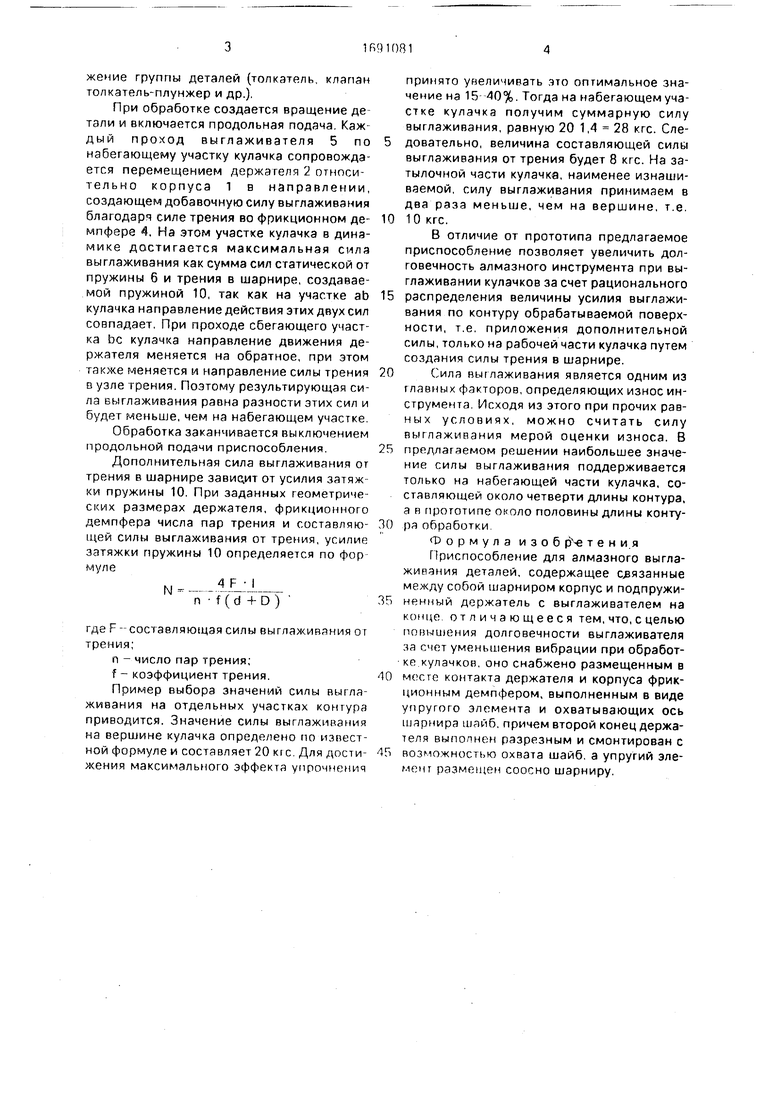

На фиг. 1 изображено предлагаемое приспособление, общий вид; на фиг. 2 - то же, вид сверху.

ab - набегающий участок кулачка,

be - сбегающий участок кулачка,

d - диаметр оси шарниоа.

D-диаметр внешней поверхности трения,

I - расстояние между осями шарнира и выглаживателя.

Приспособление состоит из корпуса 1, держателя 2, соединенных подвижно друг с другом осью 3 шарнира, и фрикционного демпфера4. На свободном конце держателя закреплен еыглаживэтель 5. Между держателем 2 и корпусом 1 установлена пружина растяжения 6, благодаря которой создается

статическая составляющая силы выглаживания. Между частями 7 держателя 2 и частью 8 корпуса 1, охватывающими ось 3, установлены фрикционные шайбы 9. Части 7 держателя обладают податливостью в направлении оси шарнира. Благодаря этому боковые кольцевые поверхности частей 7, 8 поджимаются упругим элементом - пружиной 10 к фрикционным шайбам и образуют фрикционный демпфер в шарнире.

Приспособление работает следующим образом.

Перед обработкой деталь устанавливается в центрах токарного станка, а приспособление - в резце-держателе. Выглаживатель вводится в контакт с поверхностью обработки.

Направление вращения детали при обработке задается так, чтобы набегающим участком кулачка был тот, которым при работе на двигателе производится активное перемещение приводимой кулачком в дви(Л

С

о о

о

00

жение группы деталей (толкатель, клапан толкатель-плунжер и др.).

При обработке создается вращение де тали и включается продольная подача Каждый проход выглаживателя 5 по набегающему участку кулачка сопровождается перемещением держателя 2 относи- тельно корпуса 1 в направлении, создающем добавочную силу выглаживания благодаря силе трения во фрикционном демпфере 4. На этом участке кулачка в динамике достигается максимальная сила выглаживания как сумма сил статической от пружины 6 и трения в шарнире, создаваемой пружиной 10, так как на участке ab кулачка направление действия этих двух сил совпадает, При проходе сбегающего участка be кулачка направление движения держателя меняется на обратное, при этом также равняется и направление силы трения в узле трения. Поэтому результирующая сила выглаживания равна разности этих сил и будет меньше, чем на набегающем участке

Обработка заканчивается выключением продольной подачи приспособления.

Дополнительная сила выглаживания от трения в шарнире зависит от усилия затяжки пружины 10. При заданных геометрических размерах держателя, фрикционного демпфера числа пар трения и составляющей силы выглаживания от трения, усилие затяжки пружины 10 определяется по фор муле

N -4 F- -i -

п f (d +D )

где F - составляющая силы выглаживания or трения;

п - число пар трения;

f - коэффициент трения.

Пример выбора значений силы выглаживания на отдельных участках контура приводится. Значение силы выглаживания на вершине кулачка определено по известной формуле и составляет 20 кг с Для достижения максимального эффекта упрочнения

принято увеличивать это оптимальное значение на 15 40%. Тогда на набегающем участке кулачка получим суммарную силу выглаживания, равную 20 1,4 28 кгс. Следовательно, величина составляющей силы выглаживания от трения будет 8 кгс. На затылочной части кулачка, наименее изнашиваемой, силу выглаживания принимаем в два раза меньше, чем на вершине, т.е.

10 кгс.

В отличие от прототипа предлагаемое приспособление позволяет увеличить долговечность алмазного инструмента при выглаживании кулачков за счет рационального

распределения величины усилия выглаживания по контуру обрабатываемой поверхности, т.е. приложения дополнительной силы, только на рабочей части кулачка путем создания силы трения в шарнире.

Сила выглаживания является одним из

главных факторов, определяющих износ инструмента Исходя из этого при прочих рав- ных условиях, можно считать силу выглаживания мерой оценки износа. В

предлагаемом решении наибольшее значение силы выглаживания поддерживается только на набегающей части кулачка, составляющей около четверти длины контура, а в прототипе около половины длины контуря обработки

Формула изоб рч« тения Приспособление для алмазного выглаживания деталей, содержащее связанные между собой шарниром корпус и подпружиненный держатель с выглаживателем на конце отличающееся тем, что, с целью повышения долговечности выглаживателя за счет уменьшения вибрации при обработке кулачков, оно снабжено размещенным в

0 месте контакта держателя и корпуса фрикционным демпфером, выполненным в виде упругого элемента и охватывающих ось шарнира шайб, причем второй конец держателя выполнен разрезным и смонтирован с

5 возможностью охвата шайб, а упругий элемент размещен соосно шарниру.

9 9

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ ПРЕРЫВИСТЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2433900C1 |

| Устройство для выглаживания сферических поверхностей деталей | 1974 |

|

SU559815A1 |

| Оправка для алмазного выглажи-ВАНия дЕТАлЕй | 1979 |

|

SU806382A2 |

| Барабанно-колодочный тормоз | 1989 |

|

SU1682675A1 |

| Оправка для алмазного выглаживания деталей | 1989 |

|

SU1660945A2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2019 |

|

RU2703072C1 |

| Оправка для алмазного выглаживания деталей | 1980 |

|

SU942965A2 |

| Устройство для алмазного выглаживания | 1983 |

|

SU1235705A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2806646C1 |

| Устройство для алмазного выглаживания деталей | 1986 |

|

SU1409444A1 |

Изобретение касается поверхностного пластического деформирования, а именно алмазного выглаживания. Цель изобретения - повышение долговечности выглаживания за счет уменьшения вибрации при обработке кулачков. Для этого приспособление снабжено фрикционным демпфером, расположенным в месте контакта держателя вы- глаживателя и корпуса и выполненным в виде охватывающих ось шарнира частей держателя выглаживателя и корпуса, фрикционных шайб между этими частями, при этом образующийся пакет подпружинен пружиной в направлении оси шарнира. От этого путь, проходимый выглаживателем с максимальной нагрузкой, уменьшается в два раза по сравнению с прототипом. 2 ил.

Щи г. I

| Оправка для алмазного выглажи-ВАНия дЕТАлЕй | 1979 |

|

SU806382A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-11-15—Публикация

1989-11-28—Подача