Изобретение относится к промышленности строительных материалов, а именно к устройствам для получения волокон из расплава горных пород, например, базальта, раздувом энергоносителем.

I

Цель изобретения - расширение диапазона вырабатываемых волокон, улучшение качества и повышение производительности.

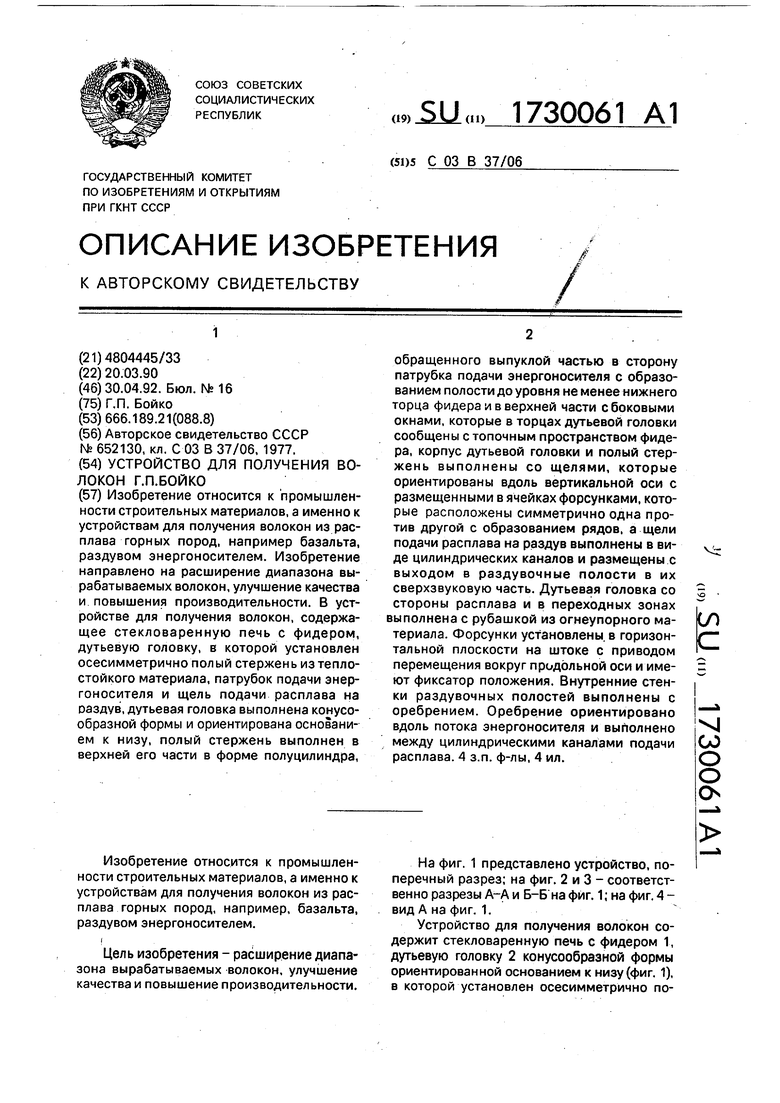

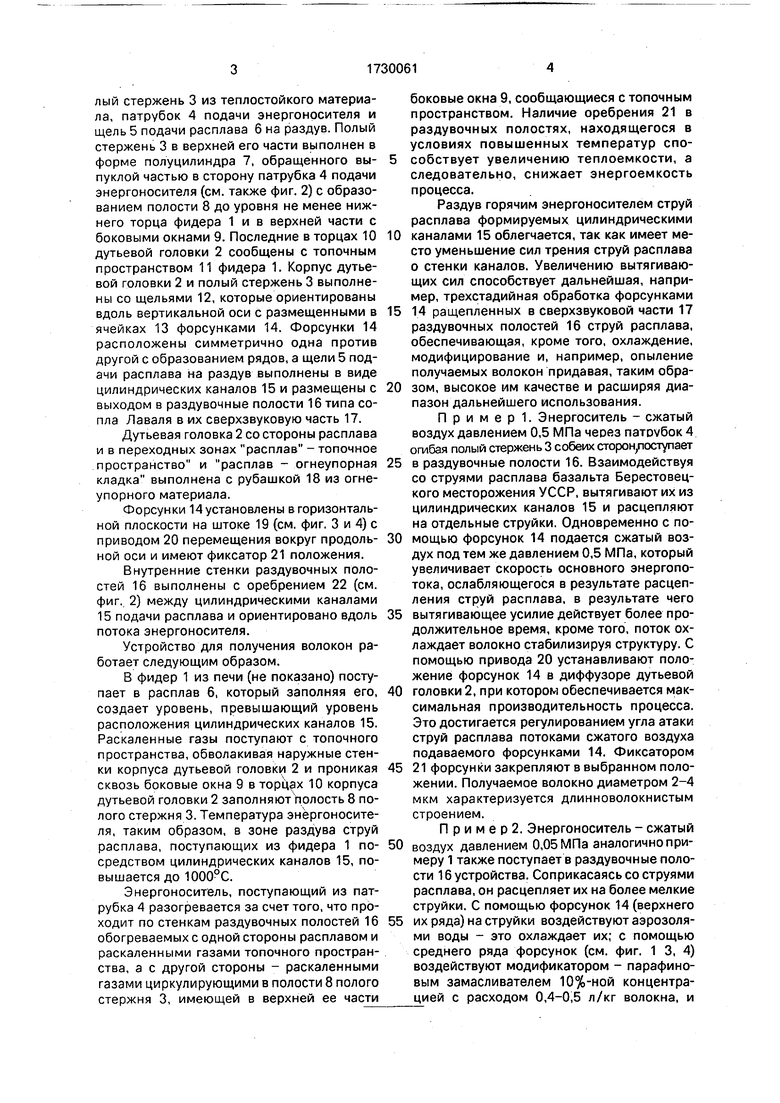

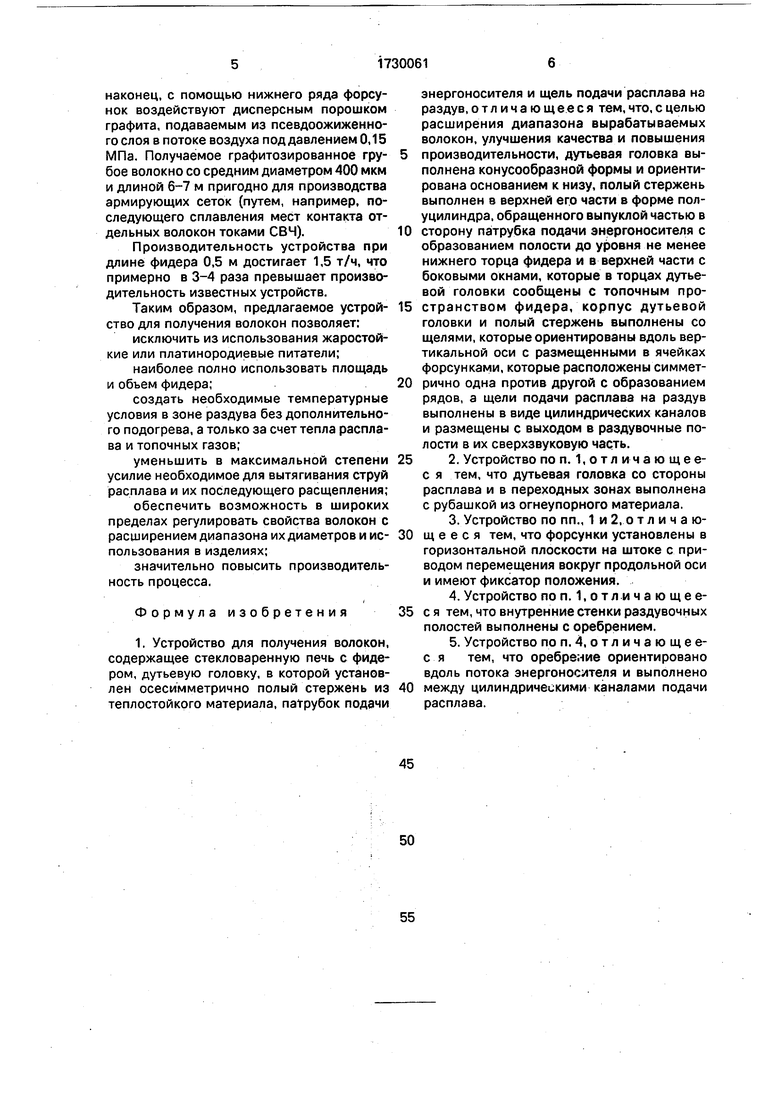

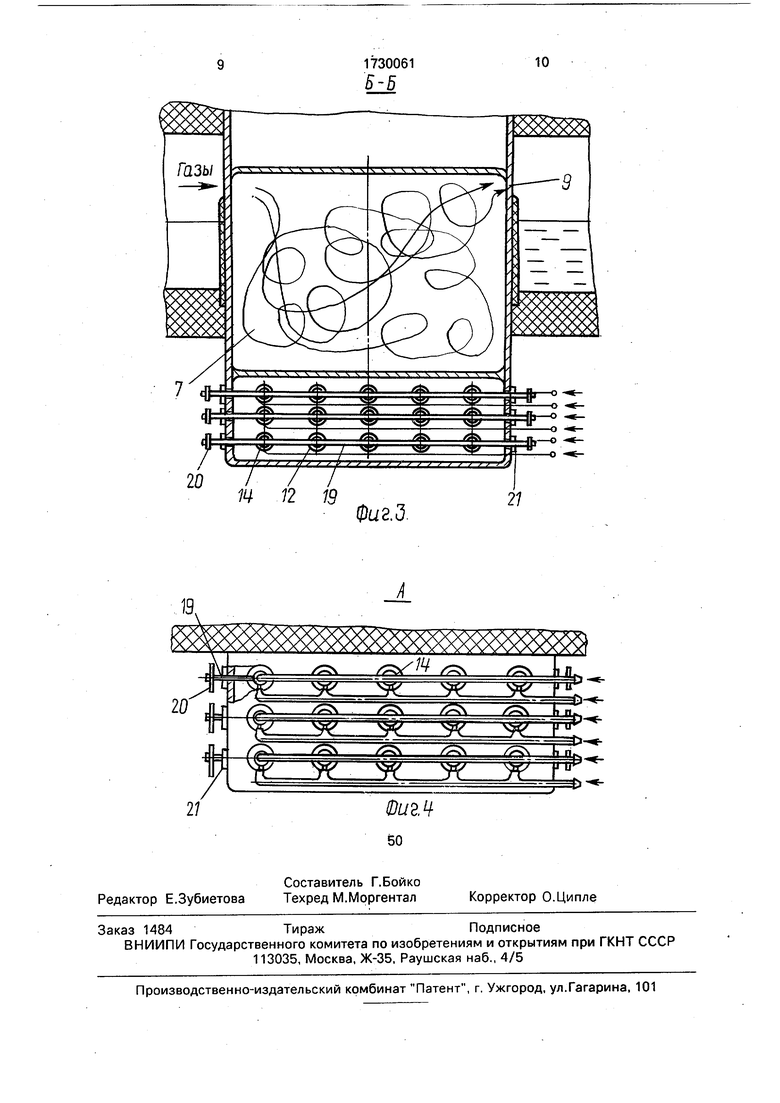

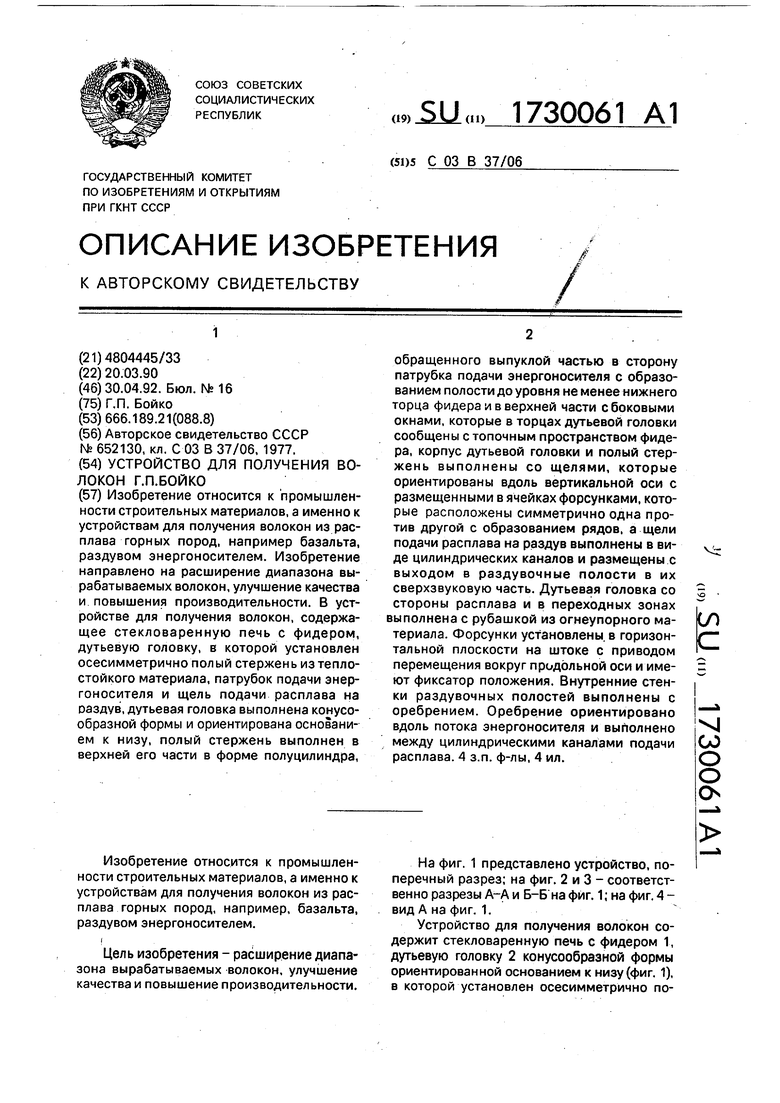

На фиг. 1 представлено устройство, поперечный разрез; на фиг. 2 и 3 - соответственно разрезы А-А и Б-Б на фиг. 1; на фиг. 4 - вид А на фиг. 1.

Устройство для получения волокон содержит стекловаренную печь с фидером 1, дутьевую головку 2 конусообразной формы ориентированной основанием к низу (фиг. 1), в которой установлен осесимметрично полый стержень 3 из теплостойкого материала, патрубок 4 подачи энергоносителя и щель 5 подачи расплава 6 на раздув. Полый стержень 3 в верхней его части выполнен в форме полуцилиндра 7, обращенного вы- пуклой частью в сторону патрубка 4 подачи энергоносителя (см. также фиг. 2) с образованием полости 8 до уровня не менее нижнего торца фидера 1 и в верхней части с боковыми окнами 9. Последние в торцах 10 дутьевой головки 2 сообщены с топочным пространством 11 фидера 1. Корпус дутьевой головки 2 и полый стержень 3 выполнены со щельями 12, которые ориентированы вдоль вертикальной оси с размещенными в ячейках 13 форсунками 14. Форсунки 14 расположены симметрично одна против другой с образованием рядов, а щели 5 подачи расплава на раздув выполнены в виде цилиндрических каналов 15 и размещены с выходом в раздувочные полости 16 типа сопла Лаваля в их сверхзвуковую часть 17.

Дутьевая головка 2 со стороны расплава и в переходных зонах расплав - топочное пространство и расплав - огнеупорная кладка выполнена с рубашкой 18 из огнеупорного материала.

Форсунки 14 установлены в горизонтальной плоскости на штоке 19 (см, фиг. 3 и 4) с приводом 20 перемещения вокруг продоль- ной оси и имеют фиксатор 21 положения.

Внутренние стенки раздувочных полостей 16 выполнены с оребрением 22 (см. фиг. 2) между цилиндрическими каналами 15 подачи расплава и ориентировано вдоль потока энергоносителя.

Устройство для получения волокон работает следующим образом.

В фидер 1 из печи (не показано) поступает в расплав 6, который заполняя его, создает уровень, превышающий уровень расположения цилиндрических каналов 15. Раскаленные газы поступают с топочного пространства, обволакивая наружные стенки корпуса дутьевой головки 2 и проникая сквозь боковые окна 9 в торцах 10 корпуса дутьевой головки 2 заполняют полость 8 полого стержня 3. Температура энергоносителя, таким образом, в зоне раздува струй расплава, поступающих из фидера 1 по- средством цилиндрических каналов 15, повышается до 1000°С.

Энергоноситель, поступающий из патрубка 4 разогревается за счет того, что проходит по стенкам раздувочных полостей 16 обогреваемых с одной стороны расплавом и раскаленными газами топочного пространства, а с другой стороны - раскаленными газами циркулирующими в полости 8 полого стержня 3, имеющей в верхней ее части

боковые окна 9, сообщающиеся с топочным пространством. Наличие оребрения 21 в раздувочных полостях, находящегося в условиях повышенных температур способствует увеличению теплоемкости, а следовательно, снижает энергоемкость процесса.

Раздув горячим энергоносителем струй расплава формируемых цилиндрическими каналами 15 облегчается, так как имеет место уменьшение сил трения струй расплава о стенки каналов. Увеличению вытягивающих сил способствует дальнейшая, например, трехстадийная обработка форсунками 1.4 ращепленных в сверхзвуковой части 17 раздувочных полостей 16 струй расплава, обеспечивающая, кроме того, охлаждение, модифицирование и, например, опыление получаемых волокон придавая, таким образом, высокое им качестве и расширяя диапазон дальнейшего использования.

П р и м е р 1. Энергоситель - сжатый воздух давлением 0,5 МПа через патрубок 4 огибая полый стержень 3 собеих сторон/юступает в раздувочные полости 16. Взаимодействуя со струями расплава базальта Берестовец- кого месторожения УССР, вытягивают их из цилиндрических каналов 15 и расцепляют на отдельные струйки. Одновременно с помощью форсунок 14 подается сжатый воздух подтем же давлением 0,5 МПа, который увеличивает скорость основного энергопотока, ослабляющегося в результате расцепления струй расплава, в результате чего вытягивающее усилие действует более продолжительное время, кроме того, поток охлаждает волокно стабилизируя структуру. С помощью привода 20 устанавливают положение форсунок 14 в диффузоре дутьевой головки 2, при котором обеспечивается максимальная производительность процесса. Это достигается регулированием угла атаки струй расплава потоками сжатого воздуха подаваемого форсунками 14. Фиксатором 21 форсунки закрепляют в выбранном положении. Получаемое волокно диаметром 2-4 мкм характеризуется длинноволокнистым строением.

П р и м е р 2. Энергоноситель - сжатый воздух давлением 0,05 МПа аналогично примеру 1 также поступает в раздувочные полости 16 устройства. Соприкасаясь со струями расплава, он расцепляет их на более мелкие струйки. С помощью форсунок 14 (верхнего их ряда) на струйки воздействуют аэрозолями воды - это охлаждает их; с помощью среднего ряда форсунок (см. фиг. 1 3, 4) воздействуют модификатором - парафиновым замасливателем 10%-ной концентрацией с расходом 0,4-0,5 л/кг волокна, и

наконец, с помощью нижнего ряда форсунок воздействуют дисперсным порошком графита, подаваемым из псевдоожиженно- гослоя в потоке воздуха под давлением 0,15 МПа. Получаемое графитозированное гру- бое волокно со средним диаметром 400 мкм и длиной 6-7 м пригодно для производства армирующих сеток (путем, например, последующего сплавления мест контакта отдельных волокон токами СВЧ).

Производительность устройства при длине фидера 0,5 м достигает 1,5 т/ч, что примерно в 3-4 раза превышает производительность известных устройств.

Таким образом, предлагаемое устрой- ство для получения волокон позволяет:

исключить из использования жаростойкие или платинородиевые питатели;

наиболее полно использовать площадь и объем фидера;

создать необходимые температурные условия в зоне раздува без дополнительного подогрева, а только за счет тепла расплава и топочных газов;

уменьшить в максимальной степени усилие необходимое для вытягивания струй расплава и их последующего расщепления;

обеспечить возможность в широких пределах регулировать свойства волокон с расширением диапазона их диаметров и ис- пользования в изделиях;

значительно повысить производительность процесса.

Формула изобретения

1. Устройство для получения волокон, содержащее стекловаренную печь с фидером, дутьевую головку, в которой установлен осесимметрично полый стержень из теплостойкого материала, патрубок подачи

энергоносителя и щель подачи расплава на раздув, отличающееся тем, что, с целью расширения диапазона вырабатываемых волокон, улучшения качества и повышения производительности, дутьевая головка выполнена конусообразной формы и ориентирована основанием к низу, полый стержень выполнен в верхней его части в форме полуцилиндра, обращенного выпуклой частью в сторону патрубка подачи энергоносителя с образованием полости до уровня не менее нижнего торца фидера и в верхней части с боковыми окнами, которые в торцах дутьевой головки сообщены с топочным пространством фидера, корпус дутьевой головки и полый стержень выполнены со щелями, которые ориентированы вдоль вертикальной оси с размещенными в ячейках форсунками, которые расположены симметрично одна против другой с образованием рядов, а щели подачи расплава на раздув выполнены в виде цилиндрических каналов и размещены с выходом в раздувочные полости в их сверхзвуковую часть.

2.Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что дутьевая головка со стороны расплава и в переходных зонах выполнена с рубашкой из огнеупорного материала.

3.Устройство по пп., 1 и 2, о т л и ч a tout е е с я тем, что форсунки установлены в горизонтальной плоскости на штоке с приводом перемещения вокруг продольной оси и имеют фиксатор положения.

4.Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что внутренние стенки раздувомных полостей выполнены с оребрением.

5.Устройство по п. 4, о т л и ч а ю щ е е- с я тем, что оребрение ориентировано вдоль потока энергоносителя и выполнено между цилиндрическими каналами подачи расплава.

ФМ.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Фидер стекловаренной печи | 1981 |

|

SU1021662A1 |

| Дутьевая головка | 1989 |

|

SU1671621A1 |

| Устройство для получения волокна из минерального расплава | 1988 |

|

SU1548162A1 |

| Устройство для выработки штапельного волокна | 1982 |

|

SU1135721A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА ИЗ РАСПЛАВОВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254300C2 |

| Устройство для выработки волокна | 1988 |

|

SU1544728A1 |

| Устройство для выработки штапельного волокна | 1980 |

|

SU973493A1 |

| Дутьевая головка | 1988 |

|

SU1555306A2 |

| Дутьевая головка | 1989 |

|

SU1668323A2 |

| Блок дутьевых головок | 1988 |

|

SU1625835A1 |

Изобретение относится к промышленности строительных материалов, а именно к устройствам для получения волокон из расплава горных пород, например базальта, раздувом энергоносителем. Изобретение направлено на расширение диапазона вырабатываемых волокон, улучшение качества и повышения производительности. В устройстве для получения волокон, содержащее стекловаренную печь с фидером, дутьевую головку, в которой установлен осесимметрично пол ый стержен ь из теплостойкого материала, патрубок подачи энергоносителя и щель подачи расплава на раздув, дутьевая головка выполнена конусообразной формы и ориентирована основанием к низу, полый стержень выполнен в верхней его части в форме полуцилиндра, обращенного выпуклой частью в сторону патрубка подачи энергоносителя с образованием полости до уровня не менее нижнего торца фидера и в верхней части с боковыми окнами, которые в торцах дутьевой головки сообщены с топочным пространством фидера, корпус дутьевой головки и полый стержень выполнены со щелями, которые ориентированы вдоль вертикальной оси с размещенными в ячейках форсунками, которые расположены симметрично одна против другой с образованием рядов, а щели подачи расплава на раздув выполнены в виде цилиндрических каналов и размещены с выходом в раздувочные полости в их сверхзвуковую часть. Дутьевая головка со стороны расплава и в переходных зонах выполнена с рубашкой из огнеупорного материала. Форсунки установлены, в горизонтальной плоскости на штоке с приводом перемещения вокруг продольной оси и имеют фиксатор положения. Внутренние стенки раздувочных полостей выполнены с оребрением. Оребрение ориентировано вдоль потока энергоносителя и выполнено между цилиндрическими каналами подачи расплава. 4 з.п. ф-лы, 4 ил. СП VI со О О о

| Способ получения волокон и устройство для его осуществления софронова в.с. | 1977 |

|

SU652130A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-04-30—Публикация

1990-03-20—Подача