( ю

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

| Способ управления процессом термообработки фосфоритных окатышей | 1988 |

|

SU1553519A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1997 |

|

RU2130498C1 |

| КОМБИНИРОВАННАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2026523C1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ОБЖИГА ОКУСКОВАННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2047830C1 |

| Кольцевая обжиговая машина | 1971 |

|

SU438296A1 |

| Способ сушки железорудных окатышей на колосниковой решетке | 1980 |

|

SU881139A1 |

Изобретение относится к термообработке окатышей на конвейерных обжиговых машинах. Цель изобретения - снижение топливно-энергетических затрат и уменьшение количества мелочи в готовой продукции. Способ включает контроль температуры на выходе из форкамер противоположных горелок и поддержание его на постоянном заданном уровне изменением расхода воздуха горения, регулировку расхода газа с помощью микропроцессорной техники двухконтурной системой управления, первый контур которой регулирует расход газа в каждый момент времени пропорционально количеству поступающих на обжиговую машину сырых окатышей, второй контур путем изменения режима работы дымососов - подающего теплоноситель в зону сушки продувом и отсасывающего из зоны подогрева - регулирует расход газа пропорционально давлению в коллекторе зоны сушки продувом в количестве (1,4-4,1). нм3/т Па и обратно пропорционально разности температур между последней вакуум-камерой зоны сушки прососом и первой вакуум- камерой зоны подогрева в количестве 0,01-0,05 нм3/т-град, причем указанные давление и разность температур являются регулирующими параметрами для соответствующих дымососов 1 ил. 1 табл. СО с

Изобретение относится к окускованию дисперсных материалов и может быть использовано в черной и цветной металлургии, химической, строительной и-других отраслях промышленности.

Цель изобретения - снижение топливо- энергетических затрат при производстве окатышей и уменьшение количества мелочи в готовой продукции.

Способ включает контроль температуры на выходе из форкамер противоположных горелок и поддержание ее на постоянном

заданном уровне изменением расхода воздуха горения, регулирование расхода газа с помощью микропроцессорной техники двухконтурной системой управления. Первый контур регулирует расход газа в каждый момент времени пропорционально количеству поступающих на обжиговую машину сырых окатышей, второй контур путем изменения режима работы дымососов - подающего теплоноситель в зону сушки продувом и отсасывающего из зоны подогрева -- регулирует расход газа пропорционально давлению в коллекторе зоны сушки продувом и обратно пропорционально разности температур между последней вакуум-камерой зоны сушки прососом и -первой вакуум-камерой зоны подогрева, причем указанные давление и разность температур являются регулирующими параметрами для соответствующих дымососов. При этом первый контур регулирует расход газа в количестве 16-23 нм3/т обожженных окатышей, а второй контур регулирует расход газа пропорционально указанному давлению в количестве (1,4-4,1) нм3/т Па и обратно пропорционально указанной разности температур в количестве 0,01-0,05 нм3/т град. Окатыши загружаются на обжиговую

машину с помощью известных устройств, например конвейера и роликового укладчика. Количество окатышей определяется, например, установленным на конвейере весоизмерителем. Качество окатышей опре- деляется разностью температур в последней вакуум-камере зоны сушки прососом и первой вакуум-камере зоны подогрева, т.е. определяется скорость нарастания температуры окатышей при переходе их из одной

технологической зоны в другую. Кроме того, измеряют давление в коллекторе под зоной сушки продувом. Эти данные дают информацию о качестве окатышей (влажности, крупности) и их укладке в слое, а также о завершенности процесса сушки окатышей. Емкостный или другой датчик поддерживает постоянной высоту слоя окатышей путем изменения скорости движения обжиговых тележек. Таким образом, каждая порция окатышей находится в одних и тех же технологических зонах разное время. Сигналы от указанных датчиков поступают на микропроцессоры двухконтурной системы управления. Первый контур регулирует расход газа в каждый момент времени пропорционально количеству поступающих на обжиговую машину сырых окатышей, который колеблется в пределах +3-5% от номинального вследствие имеющихся колебаний качества сырья и, следовательно, колебаний качества окатышей, в частности, гранулометрического состава. Это подтверждается соответствующими колебаниями количества отсева на роликовом укладчике. Второй контур регулирующей системы путем изменения режима работы дымососов - подающего теплоноситель в зону сушки продувом и отсасывающего из зоны подогрева - регулирует расход газа пропорционально давлению в коллекторе зоны сушки продувом и обратно пропорционально разности температур между последней вакуум-камерой зо- ны сушки прососом и первр

вакуум-камерой зоны подогрева, т.е. осуществляет более тонкую регулировку расхода газа в соответствии с качеством окатышей (влажностью, крупностью) и их укладкой в

слое, Указанные давление и разность температур являются регулирующими параметрами для соответствующих дымососов.

Таким образом, в каждой горелке сжигается, ровно столько газа, чтобы каждая

0 конкретная порция окатышей получила необходимое именно ей количество тепла во всех технологических зонах строго при заданной в этих зонах температуре. При этом оказываются учтенными количество и ук5 ладка в слое поступающих на обжиговую машину окатышей и их качество (влажность, крупность и др.).

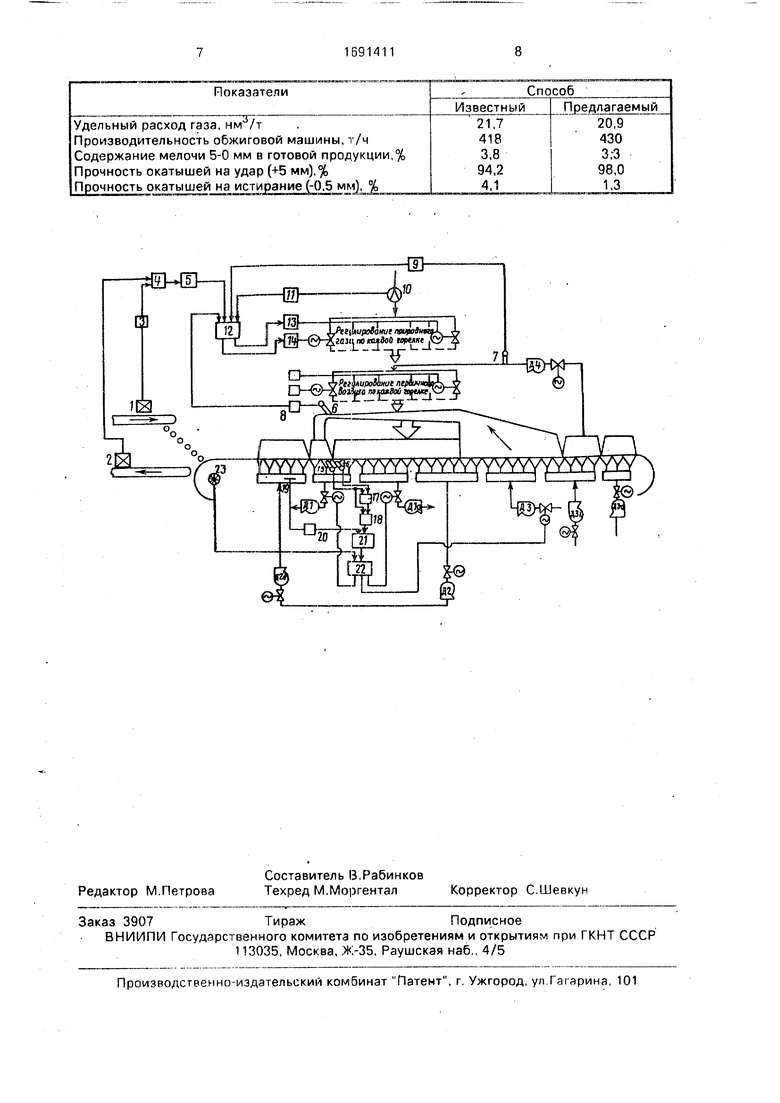

На чертеже показана схема для реализации способоа.

0 Датчиками 1 и 2 измеряются массы окатышей на подающем конвейере и конвейере возврата мелочи. Устройствами 3,4 и 5 формируется сигнал массы окатышей, укладываемых в слой с учетом временных за5 паздываний и диапазонов нагрузки. Датчиками 6 и 7 и преобразователями 8 и 9 формируются сигналы температур первич- . ного и вторичного воздуха на горение. Устройством 10 и преобразователем 11

0 формируется сигнал расхода природного газа на горение. Устройством 12 указанные сигналы массы, расхода и температур масштабируются и преобразуются в корректирующие воздействия для регуляторов 13 и

5 14 расхода природного газа по горелкам.

Датчиками 15 и 16 температур, вычислителями разности 17 и соотношения 18 температур, а также датчиком 19 и преобразователем 20 давления формирует0 ся информация косвенного определения эффективности сушки и подогрева окатышей устройством 21. Устройством 22 формируе- ются управляющие воздействия на изменение газопотока через слой в зависимости от

5 состояния сушки и подогрева окатышей и скорости движения ленты обжиговой машины (от датчика 23).

Изменение газопотока через слой окатышей приводит к изменению его темпера0 туры, что фиксируется датчиками 6 и 7, и через преобразователи 8 и 9 сигнал подается на устройство 12 где сравнивается с заданным значением удельного расхода газа, и корректирующее воздействие передается

5 на регуляторы 13 и 14 расхода природного газа по соответствующим горелкам.

Таким образом, изменение расхода газа на горение и управление газопотоками происходит одновременно двумя связанными контурами системы: первым контуром 1-14 в зависимости от массы поступающих окатышей, вторым контуром 15-23 - в зависимости от качества поступающих окатышей и их укладки в слое с учетом состояния теплового режима в каждрм отдельном промежутке времени в зоне действия каждой горелки.

Пример. Способ осуществлен на Михайловском ГОКе. Сырые окатыши загружали на обжиговую машину ОК-520 ленточным конвейером, качающимся укладчиком и роликовым укладчиком ПР-2-4000. Количество окатышей определяли с помощью весо- измерителя, высоту слоя окатышей на обжиговой машине поддерживали на постоянном уровне (300 мм) с помощью емкостного датчика. При производительности обжиговой машины 400-460 т/ч скорость движения палет изменялась от 2.8 до 3,6 м/мин. Влажность окатышей составляла 9,8-10,2%, прочность на сжатие - 13,5-15,1 Н/ок, на сброс - 5-8 ед. Разность температур между последней вакуум-камерой зоны сушки прососом и первой вакуум-камерой зоны подогрева составляла 0-20°С, давление в коллекторе под зоной сушки продувом составляло 500-700 мм вод.ст. Полученные данные о количестве и качестве окатышей вводили в регулирующий микропроцессорный контроллер Р-100 (Ремиконт). Обработанные данные с помощью микропроцессоров передавали на горелки обжиговой машины ОК-520. Каждая порция окатышей получала необходимое ей (в зависимости от качества, укладки и количества окатышей) количество тепла (путем изменения расхода газа на горелках) при постоянной заданной температуре во всех технологических зонах. Эту температуру поддерживали на постоянном заданном уровне с помощью той же системы Ремиконт путем изменения расхода воздуха горения. Благодаря применению микропроцессорной техники, позволившей учитывать основные возмущающие воздействия и регулировать работу каждой горелки, температурное поле в поперечном сечении горна было однородным, а тепловая нагрузка по длине обжиговой 5 машины - оптимальней.

В таблице приведены результаты исследований.

Технико Экономическая эффективность предлагаемого способа регулирования ре0 жима термообработки окатышей заключается в снижении топливно-энергетических затрат, уменьшении количества мелочи в готовой продукции.

Формула изобретения

5 Способ регулирования режима термообработки окатышей на обжиговых конвейерных машинах, включающий контроль температуры на выходе из форкамер противоположных горелок и поддержание ее на

0 постоянном заданном уровне изменением расхода воздуха горения, регулирование расхода газа пропорционально количеству поступающих на обжиговую машину сырых окатышей, отличающийся тем, что, с

5 целью снижения топливно-энергетических затрат и повышения качества окатышей путем уменьшения количества мелочи, допол- нительно измеряют удельный расход топлива по отношению текущего расхода

0 топлива и количеству подаваемых на машину окатышей, давление в коллекторе зоны сушки продувом и разность температур между последней вакуум-камерой зоны сушки продувом и перврй вакуум-камерой

5 зоны подогрева и изменяют расход топлива прямо пропорционально указанному давлению в количестве (1,4-4,1) нм3/т Па и обратно пропорционально указанной разности температур в количестве 0,010 0,05 нм3/т.град путем изменения режима работы дымососов - подающего теплоноситель в зону сушки продувом и отсасывающего из зоны подогрева.

| Устройство автоматического управления режимом обжига окатышей на конвейерной машине | 1986 |

|

SU1371984A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ регулирования теплового режимаВ гОРНАХ ОбжигОВыХ МАшиН для ТЕРМООбРАбОТКиОКАТышЕй | 1978 |

|

SU836164A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-15—Публикация

1989-07-10—Подача