со

со

00 4

Изобретение относится к автоматизации агломерационного производства, конкретнее к процессам подготовки руд к металлургическому переделу на конвейерных машинах.

Цель изобретения - повышение выхода годного.

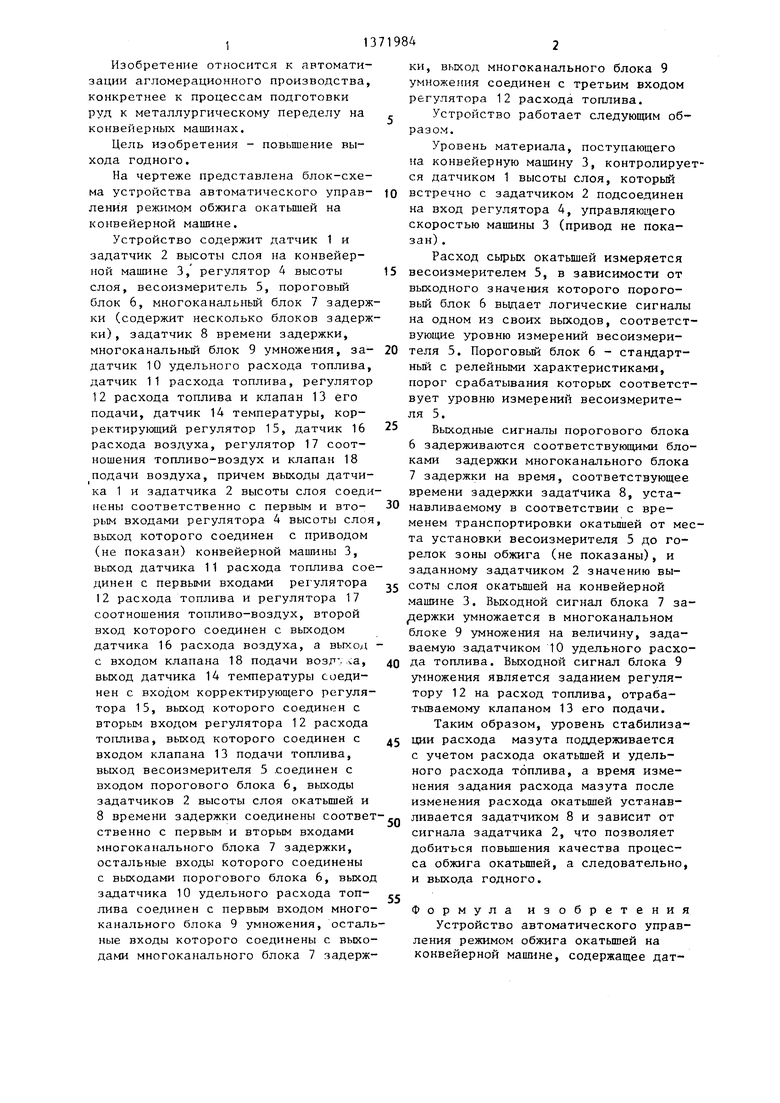

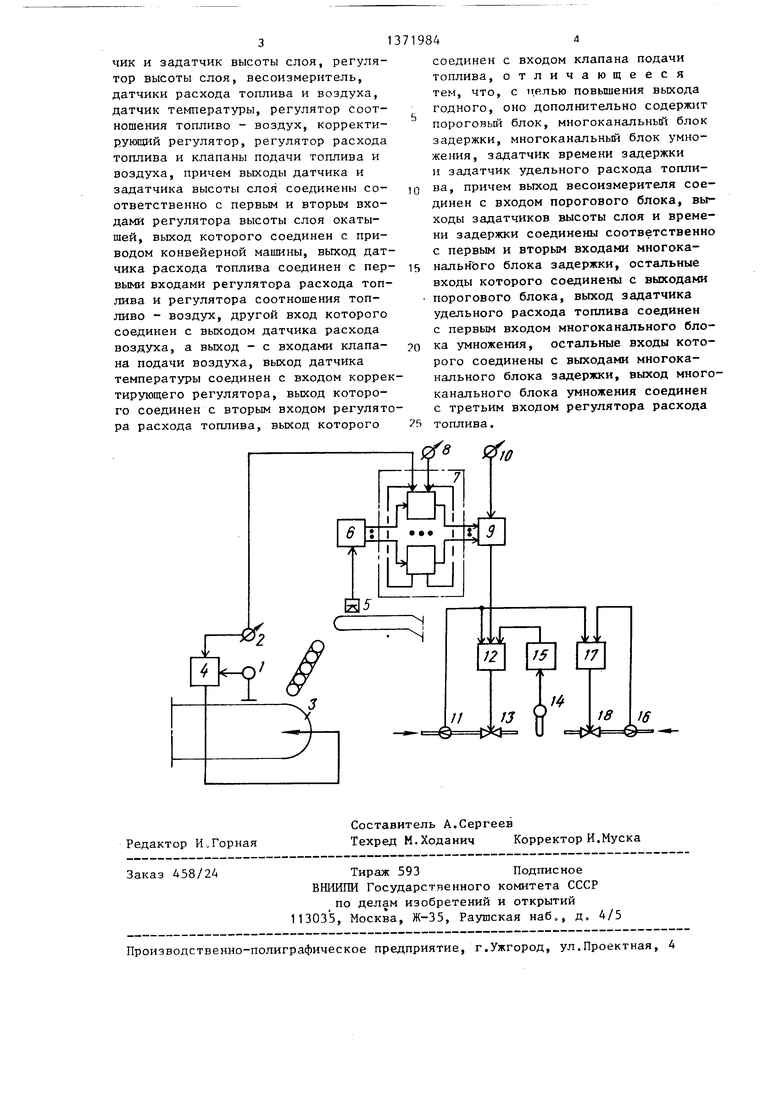

На чертеже представлена блок-схема устройства автоматического управления режимом обжига окатьшей на конвейерной машине.

Устройство содержит датчик 1 и задатчик 2 высоты слоя на конвейерной машине 3, регулятор 4 высоты слоя, весоизмеритель 5, пороговый блок 6, многоканальный блок 7 задержки (содержит несколько блоков задержки) , задатчик 8 времени задержки, многоканальный блок 9 умножения, задатчик 10 удельного расхода топлива, датчик 11 расхода топлива, регулятор 12 расхода топлива и клапан 13 его подачи, датчик 14 температуры, корректирующий регулятор 15, датчик 16 расхода воздуха, регулятор 17 соотношения топливо-воздух и клапан 18 подачи воздуха, причем выходы датчи7задержки на время, соответствующее времени задержки задаТчика 8, устака 1 и задатчика 2 высоты слоя соединены соответственно с первым и вто- 30 навливаемому в соответствии с вре- рым входами регулятора 4 высоты слоя, менем транспортировки окатышей от мес- выход которого соединен с приводом (не показан) конвейерной машины 3, выход датчика 11 расхода топлива соединен с первыми входами регулятора 12 расхода топлива и регулятора 17 соотношения топливо-воздух, второй вход которого соединен с выходом датчика 16 расхода воздуха, а вькод - с входом клапана 18 подачи возд . са, выход датчика 14 температуры соединен с входом корректирующего регулятора 15, выход которого соединен с вторым входом регулятора 12 расхода топлива, выход которого соединен с входом клапана 13 подачи топлива, выход весоизмерителя 5 .соединен с входом порогового блока 6, выходы

та установки весоизмерителя 5 до горелок зоны обжига (не показаны), и заданному задатчиком 2 значению вы- 35 соты слоя окатышей на конвейерной

машине 3. Выходной сигнал блока 7 задержки умножается в многоканальном блоке 9 умножения на величину, задаваемую задатчиком 10 удельного расхода топлива. Выходной сигнал блока 9 умножения является заданием регулятору 12 на расход топлива, отраба- тьшаемому клапаном 13 его подачи.

Таким образом, уровень стабилизации расхода мазута поддерживается с учетом расхода окатышей и удельного расхода топлива, а время изменения задания расхода мазута после изменения расхода окатьшей устанав40

45

задатчиков 2 высоты слоя окатышей и

0

ки, выход многоканального блока 9 умножения соединен с третьим входом регулятора 12 расхода топлива.

Устройство работает следующим образом.

Уровень материала, поступающего на конвейерную машину 3, контролируется датчиком 1 высоты слоя, который встречно с задатчиком 2 подсоединен на вход регулятора 4, управляющего скоростью машины 3 (привод не показан) .

Расход сьфых окатышей измеряется 5 весоизмерителем 5, в зависимости от выходного значения которого пороговый блок 6 выдает логические сигналы на одном из своих выходов, соответствующие уровню измерений весоизмери- теля 5. Пороговый блок 6 - стандартный с релейными характеристиками, порог срабатывания которых соответствует уровню измерений весоизмерите- ля 5.

Выходные сигналы порогового блока

6задерживаются соответствующими блоками задержки многоканального блока

7задержки на время, соответствующее времени задержки задаТчика 8, уста0

5

0 навливаемому в соответствии с вре- менем транспортировки окатышей от мес-

навливаемому в соответствии с вре- менем транспортировки окатышей от мес-

та установки весоизмерителя 5 до горелок зоны обжига (не показаны), и заданному задатчиком 2 значению вы- соты слоя окатышей на конвейерной

машине 3. Выходной сигнал блока 7 заержки умножается в многоканальном блоке 9 умножения на величину, задаваемую задатчиком 10 удельного расхода топлива. Выходной сигнал блока 9 умножения является заданием регулятору 12 на расход топлива, отраба- тьшаемому клапаном 13 его подачи.

Таким образом, уровень стабилизации расхода мазута поддерживается с учетом расхода окатышей и удельного расхода топлива, а время изменения задания расхода мазута после изменения расхода окатьшей устанав

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса обжига окатышей | 1979 |

|

SU775157A1 |

| Система автоматического контроля порозности слоя сырых окатышей на обжиговой машине | 1986 |

|

SU1315502A1 |

| Устройство для автоматической защиты тележек обжиговой машины от перегрева | 1986 |

|

SU1371985A1 |

| Устройство для защиты тележек обжиговой машины от перегрева | 1987 |

|

SU1406191A1 |

| Способ управления термообработкой фосфоритных окатышей | 1986 |

|

SU1381182A1 |

| Способ защиты тележек обжиговой машины от перегрева | 1987 |

|

SU1406190A1 |

| Способ управления процессом термообработки фосфоритных окатышей | 1987 |

|

SU1435633A1 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

| Способ управления процессом окомкования тонкодисперсных фосфатных материалов на тарельчатом грануляторе | 1986 |

|

SU1392131A2 |

| Способ обжига окатышей на конвейернойМАшиНЕ | 1978 |

|

SU840164A1 |

Изобретение относится к автоматизации агломерационного производства, конкретнее к процессам подготовки руд к металлургическому переделу на конвейерных машинах. Цель изобретения - повьппение выхода годного. Для этого расход мазута при обжиге окатьпией поддерживается в заниср1мости от высоты слоя окатьшей на конвейерной ма1Ш1не, веса сырых окатышей и времени транспортного запаздьшания подачи сырых окатышей от момента измерения их веса до поступления к горелкам. 1 ил. 1 (Л

8 времени задержки соединены соответ-. ливается задатчиком 8 и зависит от

ственно с первым и вторым входами многоканального блока 7 задержки, остальные входы которого соединены с выходами порогового блока 6, выход задатчика 10 удельного расхода топлива соединен с первым входом многоканального блока 9 умножения, остальные входы которого соединены с выходами многоканального блока 7 задерж55

сигнала задатчика 2, что позволяет добиться повьшения качества процесса обжига окатышей, а следовательн и выхода годного.

Формула изобретени Устройство автоматического упра ления режимом обжига окатьшей на конвейерной машине, содержащее дат

ливается задатчиком 8 и зависит от

сигнала задатчика 2, что позволяет добиться повьшения качества процесса обжига окатышей, а следовательно, и выхода годного.

Формула изобретения Устройство автоматического управления режимом обжига окатьшей на конвейерной машине, содержащее датчик и задатчик высоты слоя, регулятор высоты слоя, весоизмеритель, датчики расхода топлива и воздуха, датчик температуры, регулятор соотношения топливо - воздух, корректирующий регулятор, регулятор расхода топлива и клапаны подачи топлива и воздуха, причем выходы датчика и задатчика высоты слоя соединены соответственно с первым и вторым входами регулятора высоты слоя окатышей, выход которого соединен с приводом конвейерной машины, выход датчика расхода топлива соединен с первыми входами регулятора расхода топлива и регулятора соотношения топливо - воздух, другой вход которого соединен с выходом датчика расхода воздуха, а выход - с входами клапана подачи воздуха, выход датчика температуры соединен с входом корректирующего регулятора, выход которого соединен с вторым входом регулятора расхода топлива, выход которого

соединен с входом клапана подачи топлива, отличающееся тем, что, с и.елью повышения выхода годного, оно дополнительно содержит пороговый блок, многоканальный блок задержки, многоканальный блок умножения, задатчик времени задержки и задатчик удельного расхода топлина, причем выход весоизмерителя соединен с входом порогового блока, выходы задатчиков высоты слоя и времени задержки соединены соответственно с первым и вторым входами многоканальнЬго блока задержки, остальные

входы которого соединены с выходами порогового блока, выход задатчика удельного расхода топлива соединен с первым входом многоканального блока умножения, остальные входы которого соединены с выходами многоканального блока задержки, выход многоканального блока умножения соединен с третьим входом регулятора расхода

топлива.

| Canadian Mining Journal, 1970, V.91, № 11, p.94-95 | |||

| Способ управления газовоздушным режимом обжиговой машины при остановках | 1976 |

|

SU582309A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Ксендзовский В.Р | |||

| Автоматизация процессов производства окатьппей.- М.: Металлургия, 1971, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-24—Подача