Изобретение относится к области очистки газов от сероводорода и используется главным образом в нефтепереработке и химической промышленности. Оно прежде всего относится к адсорбентам для очистки водородсодержащих газов и, в особенности, циркулирующих водородсодержащих газов каталитического риформинга бензиновых фракций и изомеризации углеводородов. Оно может также использоваться для очистки от серы углеводородных потоков. При проведении процесса каталитического риформинга удаление серы из сырья риформинга осуществляют с помощью гидроочистки в присутствии алюмоникель или алюмокобальтмолибденовых катализаторов. Образующийся сероводород отпаривается из гидроочищенного продукта, и гидроочищенное сырье направляется в реакторы риформинга. При эксплуатации платино-рениевых катализаторов риформинга содержание серы в сырье ограничивается 1 мг/кг и в случае катализаторов, в которых содержание рения выше, чем платины, содержание серы не должно превышать 0,5 мг/кг и ниже, менее 0,2 мг/кг. Последнее может быть достигнуто, как правило, только при использовании комбинированного процесса гидроочистки с адсорбционной очисткой от серы в самом блоке риформинга.

Известен способ снижения содержания серы в зоне риформинга за счет адсорбционной очистки от сероводорода циркулирующего водородсодержащего газа, который вносит 75 90% всей серы поступающей в зону риформинга. Известно использование в качестве адсорбента сероводорода для очистки водородсодержащих газов медно-хромового катализатора. Он обладает невысокой сероемкостью и не способен к регенерации. В качестве абсорбента известен также никель-хромовый катализатор. Недостатки его применения заключаются в сложности процесса его предварительной активации водородом и невозможности регенерации.

Известно применение окисло-цинкового адсорбента для очистки от сероводорода предварительно гидроочищенного сырья и циркулирующего газа. Недостаток его применения заключается в том, что очистка проводится при температуре 350 400oC, в то время как естественная температура циркулирующего газа составляет 20 120oC. Кроме того, данный адсорбент не регенерируется. Наиболее близким к заявленному адсорбенту по технической сущности является адсорбент на основе алюмоцинковой шпинели.

Этот адсорбент обладает способностью к многократным регенерациям, которые можно проводить путем простого прогрева в потоке водорода, пожаросодержащего или инертного газа азота при температурах 260 540oC. Адсорбент представляет собой кристаллическую шпинель состава M Al2O4, где М цинк, хром, железо, кобальт, никель, медь, кадмий или ртуть, предпочтительно, цинк.

Алюмоцинковая шпинель имеет формулу ZnAl2O4, в которой оксид цинка и алюминия содержатся в молярном соотношении 1:1 - ZnO•Al2O3 и структурно связаны между собой. Алюмоцинковую шпинель получают соосаждением алюмината натрия и сульфата цинка.

Указанный адсорбент, однако, имеет существенный недостаток, связанный с необходимостью проведения регенерации при весьма высокой температуре. Для воспроизведения приемлемой исходной сероемкости адсорбционная активность составляет лишь 44 45% от исходной. В промышленной практике абсорбент, загруженный в адсорбер, прогревается горячим водородсодержащим газом, поступающим из специальной печи, при этом температуру нагрева адсорбента трудно повысить выше 320 400o. Кроме того, сероемкость имеет тенденцию снижаться по мере увеличения числа регенераций.

Цель изобретения повышение степени регенерируемости адсорбента при реально достигаемых температурных регенераций и тем самым повышение его сероемкости. Указанная цель достигается при использовании адсорбента на основе композиции оксидов цинка и алюминия шпинельной структуры, в котором содержание оксида цинка меньше, чем стехиометрическое его содержание в шпинели, и составляет 0,1 0,95 моль на 1 моль оксида алюминия, кроме того, адсорбент дополнительно содержит оксид натрия в количествах 3•10-4 - 1,5-10-2 моль на 1 моль оксида алюминия.

Существенные отличительные признаки заявляемого изобретения:

содержание оксида цинка в адсорбенте меньше, чем его стехиометрическое содержание в шпинели, равное 0,1 0,95 моль на 1 моль оксида алюминия;

адсорбент дополнительно содержит 3•10-4 1,5•10-2 моль оксида натрия в расчете на 1 моль оксида алюминия.

Анализ известных технических решений в области адсорбентов серы позволяет сделать вывод об отсутствии в них признаков, сходных с заявленными признаками, таким образом, заявленный объект соответствует критерию новизны и изобретательского уровня.

Предложенный адсорбент имеет следующие преимущества перед известными:

степень регенерируемости адсорбента при температурах регенерации 300 - 400oC в 1,2 4,0 раза выше;

величина сероемкости после нескольких регенераций предлагаемого адсорбента на 2 30% выше.

Изобретение не касается способа приготовления адсорбента. Улучшенный адсорбент готовят известными методами пропитки или соосаждения.

Пример 1. Испытывают адсорбент, содержащий 0,1 моль ZnO и 3•10-4 моля на 1 моль Al2O3. Адсорбент получают пропиткой прокаленного оксида алюминия раствором нитрата цинка и натрия, последующей сушкой и прокачкой. 10см2 измельченной фракции адсорбента 0,25 1,0 мм загружают в адсорбере, через который пропускают водород, содержащий 2,5±0,5 мг/л сероводорода. Скорость пропускания водорода 10 н/л•ч. Температура в адсорбере 30oC. Пропускание водород-сероводородной смеси проводят до проскока сероводорода, это определяют по потемнению свинцовой бумажки. Сероемкость адсорбента рассчитывают по поглощению сероводорода за время адсорбции.

Регенерацию адсорбента проводят пропусканием водорода, подаваемому снизу вверх слоя обработанного адсорбента при температуре 320oC в течение 8 ч. Таким образом проводят восемь последовательных регенераций и определяют сероемкость регенерированных образцов при условиях, указанных выше.

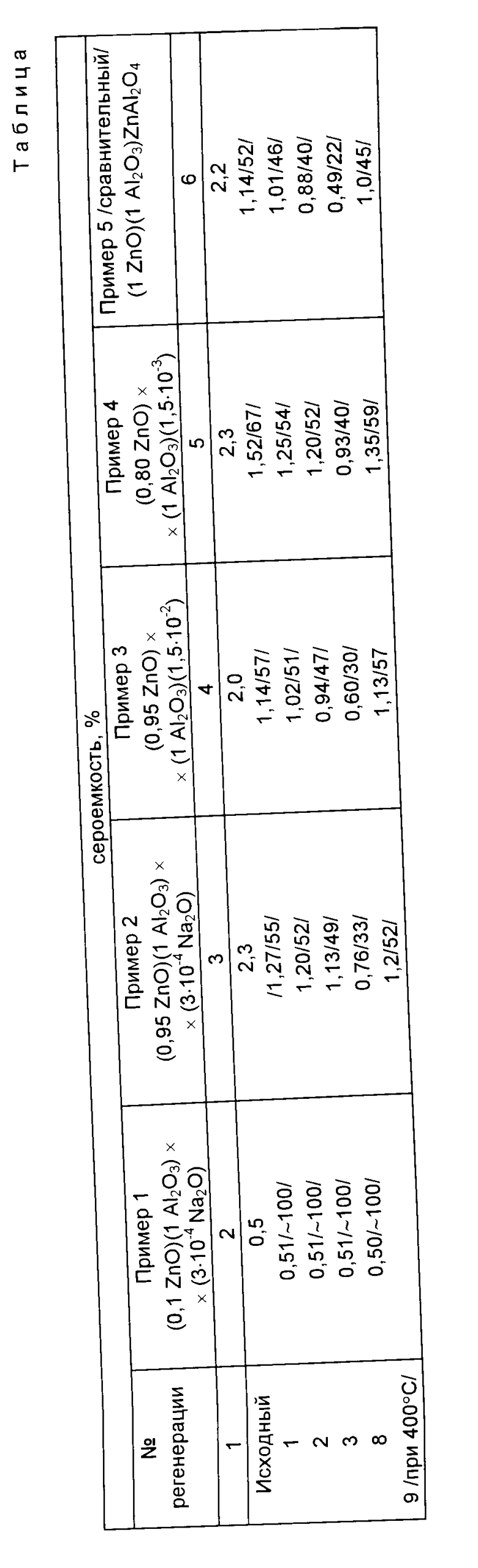

В отдельных случаях проводится девятая регенерация при температуре 400oC длительностью 8 ч. Исходная сероемкость адсорбента составляет 0,50% сероемкость адсорбента после 1, 2, 3 и 8-й регенераций составляет 0,51, 0,51, 0,51, 0,50% что соответствует 100%-ной воспроизводимости исходной сероемкости. Результаты испытаний адсорбента приведены в таблице, при этом степень воспроизведения исходной сероемкости в процентах приведена в скобках.

Пример 2. Испытывают адсорбент, содержащий 0,95 моль ZnO 3•10-4 моль Na2O на 1 моль Al2O3. Адсорбент получают соосаждением гидроксидов цинка и алюминия из алюмината натрия и нитрата цинка, последующей формовкой, сушкой и прокалкой.

Адсорбент испытывают при условиях, указанных в примере 1.

Исходная сероемкость адсорбента составляет 2,3% сероемкость после 1, 2, 3 и 8-й регенераций и степень воспроизводимости исходной сероемкости (дана в скобках) соответственно составляют 1,27 (55); 1,2(52); 1,13 (49); 0,76 (33% ).

Далее проводят девятую регенерацию при температуре 400oC длительностью 8 ч. Сероемкость после этой регенерации составляет 1,2% (52% от исходной). Результаты испытаний приведены в таблице.

Пример 3. Испытывают адсорбент, содержащий 0,95 моль ZnO 1,5•10-2 моль Na2O на 1 моль Al2O3. Условия испытаний приведены в примере 1. Исходная емкость адсорбента 2,0% сероемкость после 1, 2, 3 и 8-й регенерации и степень воспроизведения исходной сероемкости соответственно составляет 1,14(57); 1,02 (51); 0,94 (47); 0,60 (30%).

После девятой регенерации, проведенной при 400oC сероемкость составляла 1,13% (57%). Результаты приведены в таблице.

Пример 4. Испытывают адсорбент, содержащий 0,8 моль ZnO 1•10-3 моль Na2O на 1 моль Al2O3. Адсорбент получают соосаждением гидрооксидов цинка и алюминия аналогично методу, описанному в примере 2, но с измененным соотношением исходных компонентов. Испытания адсорбента проводят по методике испытаний, описанной в примере 1.

Исходная сероемкость адсорбента 2,3% Сероемкость после 1, 2, 3 и 8-й регенераций соответственно составляет 1,52 (67); 1,25 (54); 1,2 (52); 0,93 (40). После девятой регенерации, проведенной при 400oC, сероемкость составляет 1,35 (59%).

Пример 5. Бензиновую фракцию, содержащую 5 мг/кг серы, выкипающую в пределах 30 80oC, пропускают через адсорбер с адсорбентом, имеющим состав примера 3.

Объемная скорость подачи сырья 0,2 ч-1, температура в адсорбере 98oC. Опыт проводят 5 ч. В очищенном продукте содержание серы составляет 0,8 мг/кг. Пример иллюстрирует возможное использование предлагаемого адсорбента для очистки бензина.

Пример 6 (по прототипу, сравнительный). Испытывают адсорбент, приготовленный по прототипу (6) соосаждением гидроксидов алюминия и цинка из алюмината натрия и сульфита цинка. Адсорбент содержит 1 моль ZnO на 1 моль Al2O3, т.е. имеет состав ZnO•Al2O3 или ZnAl2O4.

Адсорбент испытывают при условиях примера 1. Исходная сероемкость адсорбента 2,2% Сероемкость адсорбента после 1, 2, 3 и 8-й регенерации соответственно равна 1,14 (52); 1,01 (46); 0,88 (40); 0,49 (22%).

После девятой регенерации, проведенной при 400o, сероемкость составляет 1,0% (45%). Результаты приведены в таблице.

Из сравнения полученных результатов следует, что сероемкость предлагаемого адсорбента после ряда регенераций выше, чем известно, даже в том случае, когда исходная сероемкость предлагаемого адсорбента относительно мала. Так, на адсорбенте, содержащем максимально допустимое содержание оксида цинка (пример 1), исходная сероемкость составляет 0,5% но эта величина полностью сохраняется после восьмой регенераций, в то время как на известном адсорбенте через восемь регенераций сероемкость 0,49% что составляет менее 22% от исходной (ср. пример 1 и 6).

В тех же случаях, когда содержание оксида цинка находится в пределах 0,8 0,95 моль и оксида натрия в пределах 3•10-4 10-2 моль на моль оксида алюминия, сероемкость регенерированных и катализаторов, и степень воспроизведения исходной активности после любой регенерации выше, чем на известном адсорбенте.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2171710C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2545307C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА СЕРЫ | 1994 |

|

RU2079357C1 |

| Способ очистки циркулирующего водородсодержащего газа каталитического риформинга бензиновых фракций от сероводорода | 1989 |

|

SU1692621A1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2081151C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1995 |

|

RU2076136C1 |

| Способ каталитического риформинга | 1988 |

|

SU1567601A1 |

| КОМПОЗИЦИОННЫЙ СОРБЕНТ-ИНДИКАТОР ДЛЯ ДЕСУЛЬФУРИЗАЦИИ ТОПЛИВНОГО ГАЗА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2024 |

|

RU2840351C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2004 |

|

RU2272828C1 |

Использование: касается очистки газов от сероводорода и используется в нефтепереработке и химической промышленности. Сущность: адсорбент для очистки газов от сероводорода со структурой шпинели, содержащий оксиды цинка, алюминия, натрия при следующем соотношении компонентов, моль на моль оксида алюминия: оксид цинка 0,1 - 0,95; оксид натрия 3•10-4 - 1,5-10-2. 1 табл.

Адсорбент для очистки газов от сероводорода со структурой шпинели, содержащий оксиды цинка и алюминия, отличающийся тем, что он дополнительно содержит оксид натрия при следующем соотношении компонентов, моль на моль оксида алюминия:

Оксид цинка 0,1 0,95

Оксид натрия 3•10-4 1,5•10-2с

| US, патент, 4263020, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-27—Публикация

1995-02-01—Подача