1

(21)4404216/23-04

(22)Ok.Qk.8Q

(46) 30.05.90. Бюл. № 20

(71)Научно-производственное объединение по разработке и внедрению нефтехимических процессов Леннефтехим

(72)Г.Л. Рабинович, В.В. Шипикин, Р.Н. Шапиро, В.А. Крылов, Ю.Ф. Гусев, А.С. Камлык, А.И. Лихачев и В.М. Шуве- ров

(53-) 66.092.1(088.8)

(56) Маслянский Г.Н., Шапиро Р.Н. Каталитический риформинг бензинов. Л.: Химия, 1985, с. 94.

Вольф М.Б. и др. Химия и технология топлив и масел. 19&5, № с- 5.

Справочник нефтехимика. Т. 1, Л.; Химия, 1978, с. 412.

Spindler H., Bissinger H.J. Chem Techu. 1969 В. 6, S. 360.

Патент США ff 4225417, кл. 208-89, 1980.

(54) СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА

(57) Изобретение относится к нефтехимии, в частности к каталитическому ри формингу бензиновых фракций с очисткой циркулирующего водорочсодержащего газа риформинга от сероводорода.Цель - изобретения увеличение срока работы катализатора-адсорбента. Процесс ведут путем пропускания водородсодержа- щего газа через пикельсодержащий катализатор-адсорбент. В качестве последнего используют никельхромовый к тализатор гидрирования, содержащий 46-51 мас.% никеля, предварительно обработанный водородсодержащим газом риформинга, содержащим 3-12 обД углеводородов при 140-320°С. Очистку проводят при 15-120°С при объемS

(Л

гой скорости 1000-15000 ч

а циркулирующий водород после пропускания не менее 60 м3 сырья на 1 мэ катализатора риформинга после начала процесса каталитического риформинга. 1 ил. 2 табл.

сл

О5 J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1995 |

|

RU2076136C1 |

| Способ очистки циркулирующего водородсодержащего газа каталитического риформинга бензиновых фракций от сероводорода | 1989 |

|

SU1692621A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2081151C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2171710C1 |

| Способ двухступенчатой очистки ароматических углеводородов "акопар | 1979 |

|

SU998453A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 2007 |

|

RU2370315C2 |

| Способ одновременного получения ароматических углеводородов и легких углеводородных растворителей | 1985 |

|

SU1293202A1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1995 |

|

RU2094114C1 |

| Способ выделения н-парафинов | 1981 |

|

SU1041558A1 |

| Способ переработки гидроочищенных бензинов угольного происхождения | 1990 |

|

SU1798362A1 |

Изобретение относится к нефтехимии, в частности к каталитическому риформингу бензиновых фракций с очисткой циркулирующего водородсодержащего газа риформинга от сероводорода. Цель изобретения - увеличение срока работы катализатора-адсорбенита. Процесс ведут путем пропускания водородсодержащего газа через пикельсодержащий катализатор-адсорбент. В качестве последнего используют никельхромовый катализатор гидрирования, содержащий 46 - 51 мас.% никеля, предварительно обработанный водородсодержащим газом риформинга, содержащим 3 - 12 об.% углеводородов С2 - С7 при 140 - 320°С. Очистку проводят при 15 - 120°С при объемной скорости 1000 - 15000 ч-1, а циркулирующий водород после пропускания не менее 60 м3 сырья на 1 м3 катализатора риформинга после начала процесса каталитического риформинга. 1 ил. 2 табл.

Изобретение относится к области нефтепереработки, к способу каталитического риформинга бензиновых фракций, в процессе которого циркулирующий водородсодержащий подвергают очистке на катализаторе-адсорбенте от сероводорода, для снижения количества серы, поступающей на катализатор риформинга. Снижение количества серы, поступающей на катализатор риформинга приводит к увеличению выхода ароматических углеводородов и повышает октановое число бензинов риформинга.

Целью изобретения является увеличение срока работы катализатора-адсорбента .

Изобретение иллюстрируется следующими примерами.

Пример 1. Определяют сероем- кость никельхромового катализатора гидрирования следующим образом.

Никельхромовыи катализатор гидрирования, содержащий 9 масД никеля в количестве 30 см загружают в адсорбер. Масса загрузки 36,5 г. Слой ката- лизатора по длине разделяют шайбами на 6 порций. Для оценки сероемкосги используют водород, содержащий в качестве примеси сероводород в концентрации чОО мг/нмэ газа. Объемная ско- 1 рость пропускания газа через адсорбент 1300ч 1 (40 нл/ч) . Температуру в адсорбере поддерживают равной 30°С, давление 2 МПа. Катализатор предвари тельно обрабатывают водородсодержащим 1 газом риформинга (ВСГ) следующего состава, обД: водород 86,4, метан 5,, этан , 1 , пропан 2,0, бутаны 1,5, пен- таны 0,3, гексаны 0,25, гептаны 0,05. Суммарное содержание углеводородов 2 ,Сг-С7 в газе 8,2 обД. Температура предобработки составляет 250°С, давление 0,5 МПа, объемная скорость пропускания газа 250 . Длительность обработки при этой температуре 2k ч. 2

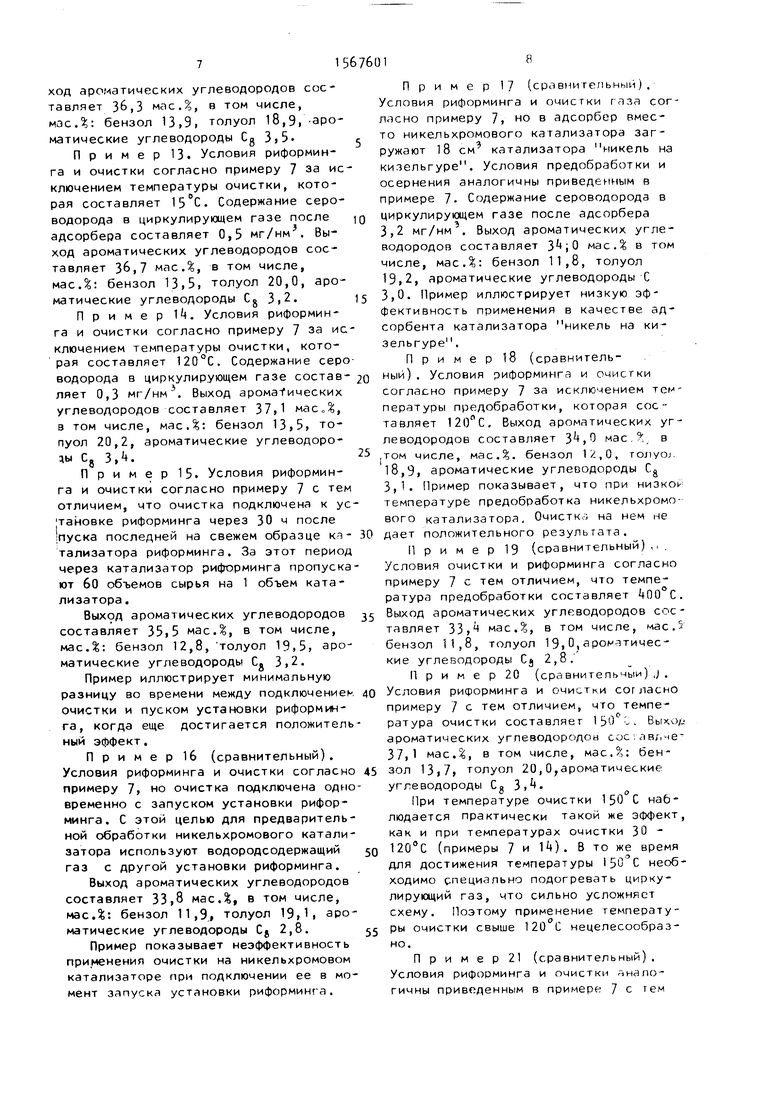

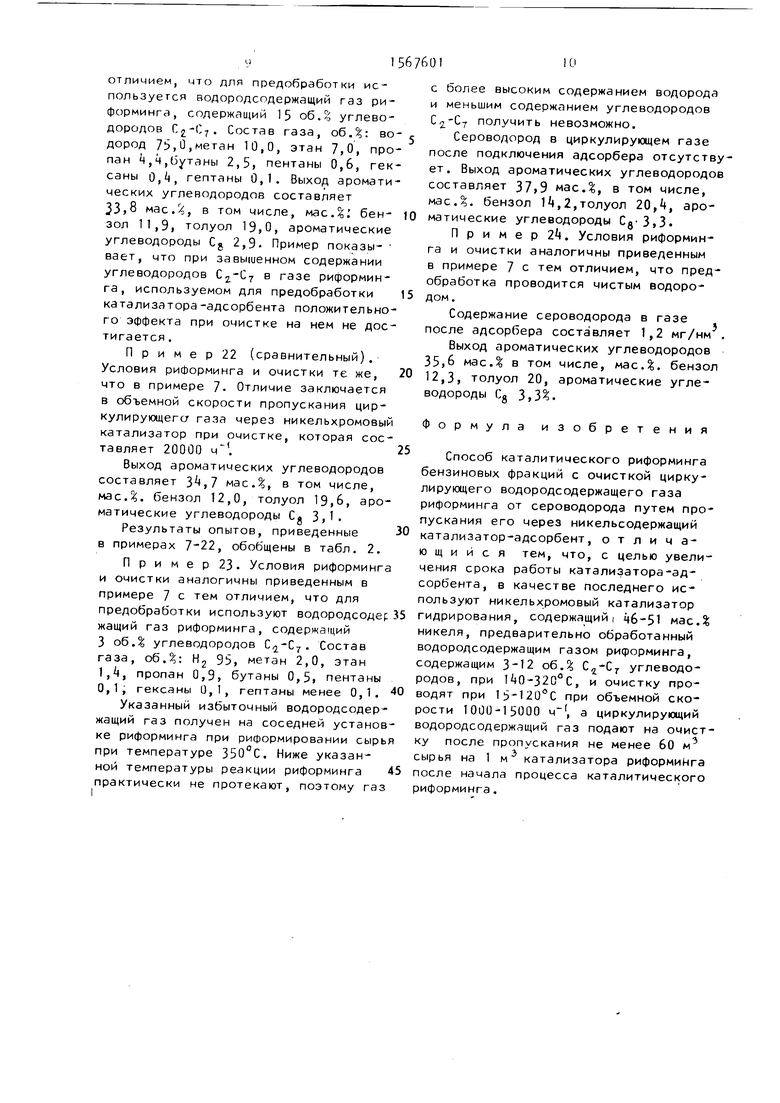

Продолжительность очистки газа после указанной предобработки до проскока сероводорода составляет 280 ч. После проскока сероводорода газ продолжа ют пропускать еще 72 ч (всего 352 ч.) После выгрузки анализируют содержание серы в каждой из 6 порций катализатора и определяют среднее содержание серы в загрузке, которое составляет 13,7 мае Д.3

Сероемкость катализатора до проскока сероводорода составляет 12,5 мае Д.

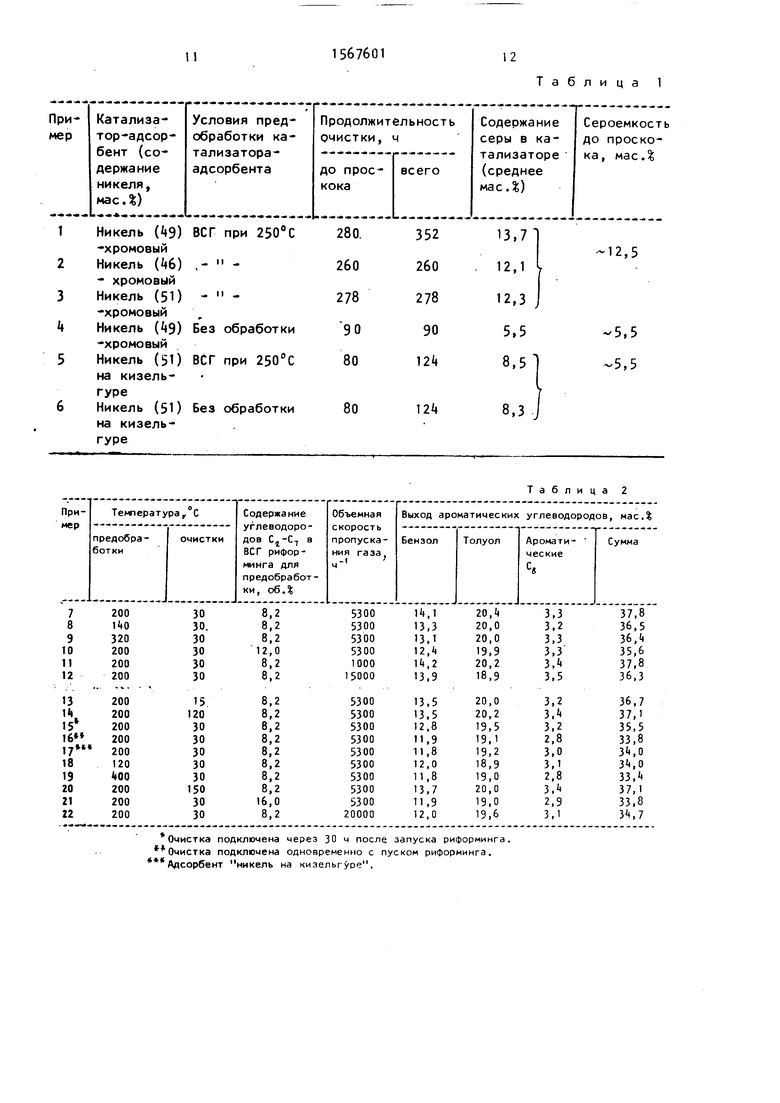

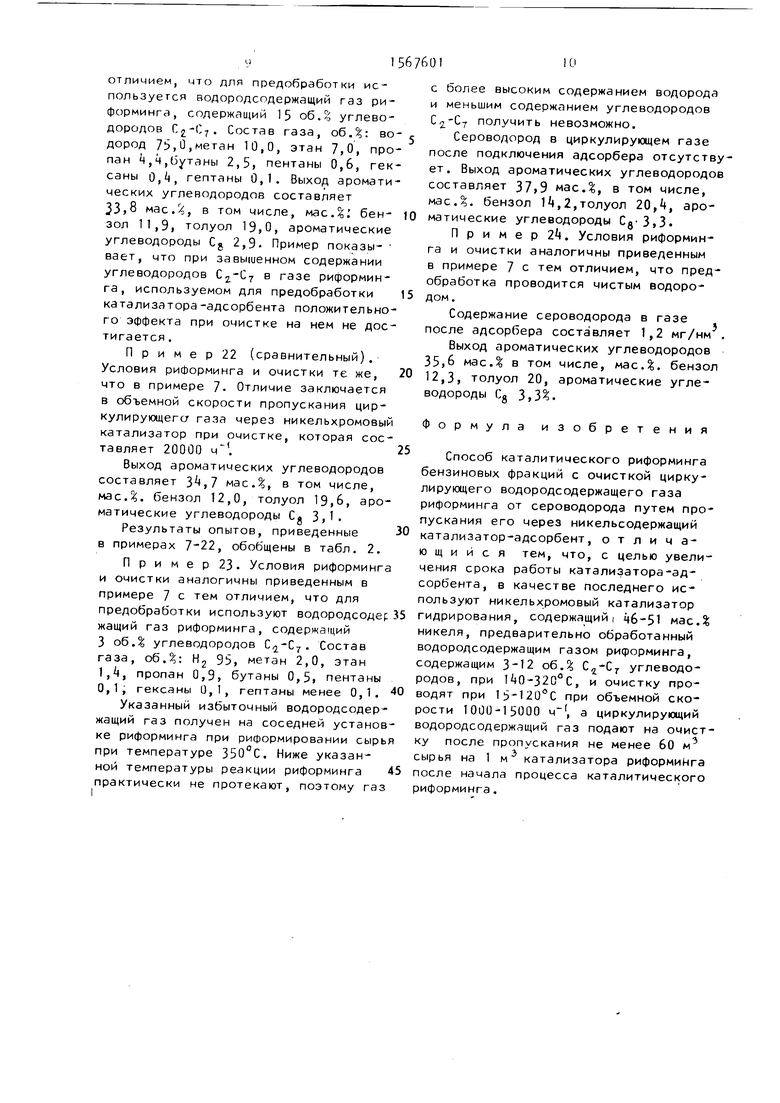

Результаты по сероемкосги приведены в табл. 1, на чертеже показано содержание серы по длине слоя катализа- 4 тора (кривая 1).

П р и м е р 2. Загружают никельхро- мовый катализатор гидрирования марки б5чО, содержащий Ц6 мае. никеля и 35 маеД трехоксида хрома. Условия 4 предварительной обработки и очистки газа до проскока сероводорода те же, что в примере 1. Продолжительность очистки составляет 2бО ч. После проскока сероводорода определяют среднее S содержание серы в катализаторе 12,11.

Результаты представлены в табл. 1.

П р и м е р 3. Загружают никельхро- мовый катализатор.содержащий 51 масД никеля. Условия предварительной обра- 5 ботки и очистки газа до проскока сероводорода те же, что в примере 1. Продолжительность очистки 278 ч. Среднее

содержание серы в выгруженном катализаторе 12,5 мае Д.

Результаты сведены в табл. 1.

П р и м е Р Катализатор и условия очистки те же, что в примере 1, но предварительная обработка в токе ВСГ не проводится. Проскок сероводорода наступает через 90 ч. Среднее содержание серы в катализаторе 5,5 масД

Результаты представлены в табл. 1

П р и м е р 5 (сравнительный). , В адсорбер загружен промышленный катализатор никель на кизельгуре, содержащий 51 масД никеля. Загрузка катализатора 30 см3 (32, г). Условия предобработки и очистки газа от сероводорода те же, что в примере 1. Проскок сероводорода наступает через 80 ч Очистку продолжают до 12 ч. Сероемкость катализатора до проскока cepoet дорода 5,5 мае Д. Анализируют также содержание серы по длине слоя катализатора (см, чертеж).

Результаты по определению сероем- кости приведены в табл. 1.

П р и м е р 6 (сравнительный).). Катализатор и условия очистки, как в примере 5, но предобработку катализатора не проводят. Получают же результаты, что и в примере 5.

Данные показывают, что в отличие от никельхромового катализатора, предобработка никеля на кизельгуре не дает положительного эффекта.

Результаты сведены в табл. I.

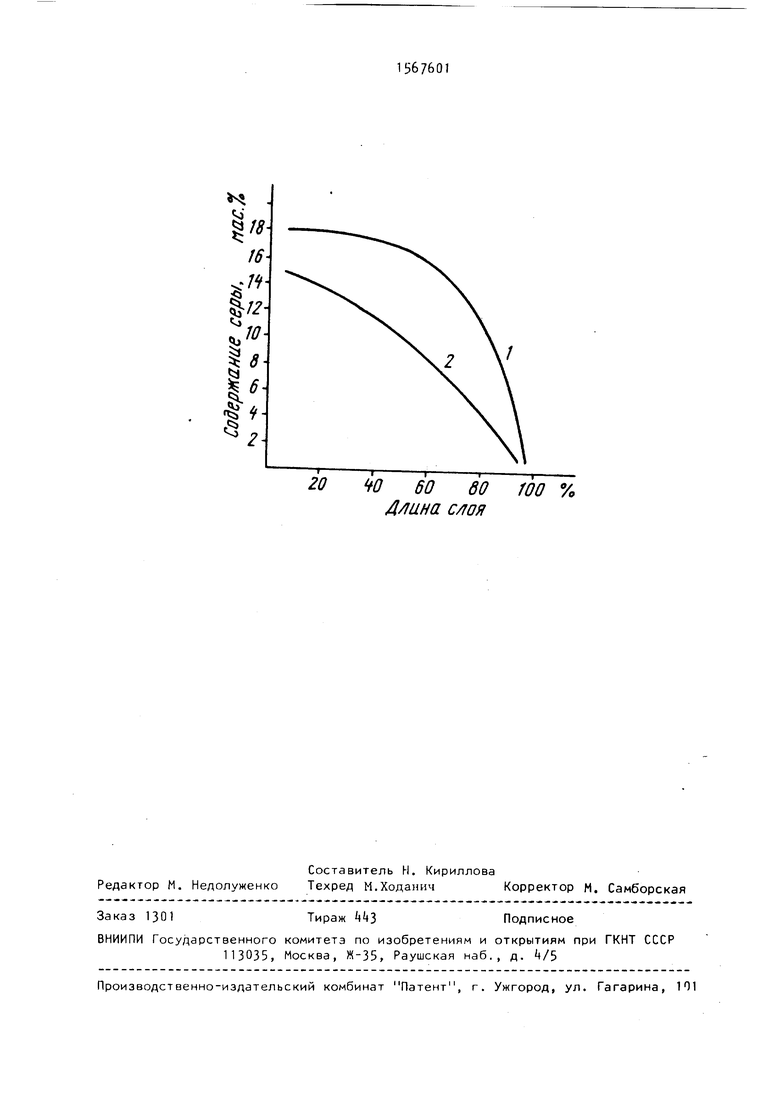

П р и м е р 7. Проводят прсц .-. к« талитичсского риформинга гидроочищен ной фракции 62-105 С при следующих условиях: температура ч80 С, давление 1,0 МПа, кратность цирк ляпии вояород содержащего газа 1600 нл/л, иГ-Чемг.я скорость подачи сырья 2,0 . Рифор- минг проводят в присутствии к,)(ализа- тора, содержащего, масД: платина 0,36, рений 0,26, кадмий 0,2, хлор 1,3. Загрузка катализатора 30 см Углеводородный состав сырья, масД: парафиновые 66,9, нафтеновые 31, ароматические 2,1. Содержание серы в сырье 2 млн . Выход ароматических углеводородов в расчете на сырье, масД: бензол 11,6, толуол 18,9, ароматических угпеводороды С8 3,0, суммарный выход ароматических углеводородов 33,5Состав циркулирующего газа, обД: водород 86,ч, метан 5,, углеводороды 8,. (гэтан ,1, пропан 2,0

5Кб 76 UJ

бутаны 1,5, пенганы 0,3, гексаны 0,25. гептаны 0,05) Циркулирующий газ сов концентрации

держитi сероводород k,8 мг/нм-. Расход избыточного водо- родсодержащего газа составляет 170 ил/л сырья (около 10 нл/ч).

Установка риформинга содержит адсорбер, снабженный электрообогревом. Адсорбер подключен таким образом, (Q что циркулирующий газ риформинга либо проходит через него, либо по байпасу, минуя адсорбент. В последнем случае через адсорбер можно пропускать газ для предобработки или для осернения. 15

В адсорбер загружают никель-хромовый катализатор. В данном примере загрузка составляет 18 см (20 г). Часть избыточного водородсодержащего газа риформинга указанного состава исполь- 20 зуют для предобработки катализатора (5 нл/ч). При необходимости получения газа с другим содержанием углеводородов Сг-С7 его отбирают с другой установки риформинга.25

Условия предварительной обработки: давление 0,2 МПа, объемная скорость подачи газа 280 ч(, длительность 10 ч. Температура (в данном примере 200°С) может варьироваться электрообо- 30 гревом. После предобработки адсорбер охлаждают и проводят осернение никель- хромового катализатора газом, содержащим водород с примесью сероводорода около чОО мг/нм . Общие условия осер- ос нения аналогичны приведенным в примере 1 при определении сероемкости катализатора-адсорбента (т.емпература 30°С, давление 2 МПа, объемная скорость пропускания газа 1300 .40

Однако в отличие от примера 1 осернение проводят не до проскока сероводорода. Длительность осернения ограничивают 70 ч, при этом содержание серы в катализаторе-адсорбенте дос- 45 тигает 3,5 масД. Процедуру осернения применяют для имитации длительной предшествующей работы никельхромового катализатора в режиме очистки циркукания газа через адсорбент 300 ч , давление - такое же(как в процессе ри форминга.

Сероводород в циркулирующем газе после адсорбера отсутствует. Выход ароматических углеводородов 37, 8 мае.%, в том числе, мас.%: бензол К,1, толуол 20,ч, ароматические углеводороды

Cg 3,3.

П р и м е р 8. Условия риформинга и очистки согласно примеру 7, за исключением температуры предобработки, которая составляет 140°С. Содержание сероводорода в газе 0,9 мг/нмэ. Выход ароматических углеводородов составляет 36,5 мас.%, в том числе, мас.%: бензол , толуол 20, ароматические углеводороды Cg 3,2.

П р и м е р 9. Условия риформинга и очистки согласно примеру 7 за исключением температуры предобработки, которая состаляет 320 С. Содержание сероводорода в газе после адсорбера 1,6 мг/нм3.

Выход ароматических углеводородов составляет 36,4 мас.%, в том числе, мае.%; бензол 13, 1J толуол 20,0; ароматические углеводороды Сg 3,3

Пример 10. Условия риформинга и очистки газа те же, что в примере 7 но предварительную обработку загруж- ного никельхромового катализатора ведут избыточным ВСГ с соседней установки риформинга. Газ имеет состав, об.%: Н 80,0,СНФ - 8,0, углеводороды СТ-С7 12,0 (этан 6,1, пропан 3,1, бутаны 1,9, пентаны 0,5, гексаны 0,3, гептаны 0,1), Содержание сероводорода в газе 1,2 мг/нм

Выход ароматических углеводородов составляет 35,6 , в том числе, мас.%: бензол 12,, толуол 19,9, ароматические углеводороды Сд 3,3Пример 11. Условия риформинга и очистки согласно примеру 7 с тем отличием, что объемная скорость пропускания циркулирующего газа через

Выход ароматичесадсорбент 1000

лмрующего газа риформинга от сероводо-зо ких углеводородов составляет 37,8 мае.%, рода. Далее адсорбер подключают к контуру циркулирующего водородсодержащеК

- О г -

р 12. Условия риформин- согласно примеру 7 за исго газа риформинга. К моменту подклю- Со чения установка риформинга работает на свежем катализаторе в течение 5 сут, -5 га За это время через 1 объем катализатора пропускают 2чО объемов сырья ( м /м5). Условия очистки: температура 30 С, объемная скорость пропусв том числе,мае.%: бензол 1,2, толуол 20,2, ароматические углеводороды

с8 3,.

Приме

и очистка

ключением объемной скорости пропускания газа при очистке жание сероводорода в

15000 ч Содер- циркулирующем

газе после адсорбера 1,1 мг/нм . Выкания газа через адсорбент 300 ч , давление - такое же(как в процессе ри форминга.

Сероводород в циркулирующем газе после адсорбера отсутствует. Выход ароматических углеводородов 37, 8 мае.% в том числе, мас.%: бензол К,1, толуол 20,ч, ароматические углеводороды

Cg 3,3.

П р и м е р 8. Условия риформинга и очистки согласно примеру 7, за исклчением температуры предобработки, которая составляет 140°С. Содержание сероводорода в газе 0,9 мг/нмэ. Выход ароматических углеводородов составляе 36,5 мас.%, в том числе, мас.%: бензол , толуол 20, ароматические углеводороды Cg 3,2.

П р и м е р 9. Условия риформинга и очистки согласно примеру 7 за исключением температуры предобработки, которая состаляет 320 С. Содержание сероводорода в газе после адсорбера 1,6 мг/нм3.

Выход ароматических углеводородов составляет 36,4 мас.%, в том числе, мае.%; бензол 13, 1J толуол 20,0; ароматические углеводороды Сg 3,3

Пример 10. Условия риформинга и очистки газа те же, что в примере 7 но предварительную обработку загруж- ного никельхромового катализатора ведут избыточным ВСГ с соседней установки риформинга. Газ имеет состав, об.%: Н 80,0,СНФ - 8,0, углеводороды СТ-С7 12,0 (этан 6,1, пропан 3,1, бутаны 1,9, пентаны 0,5, гексаны 0,3, гептаны 0,1), Содержание сероводорода в газе 1,2 мг/нм

Выход ароматических углеводородов составляет 35,6 , в том числе, мас.%: бензол 12,, толуол 19,9, ароматические углеводороды Сд 3,3Пример 11. Условия риформинга и очистки согласно примеру 7 с тем отличием, что объемная скорость пропускания циркулирующего газа через

Выход ароматических углеводородов составляет 37,8 мае.

- О г -

р 12. Условия риформин- согласно примеру 7 за исСога

в том числе,мае.%: бензол 1,2, толуол 20,2, ароматические углеводороды

с8 3,.

Приме

и очистка

ключением объемной скорости пропускания газа при очистке жание сероводорода в

15000 ч Содер- циркулирующем

Со га

газе после адсорбера 1,1 мг/нм . Выход ароматических углеводородов составляет 36,3 мас.%, в том числе, мзсД: бензол 13,9, толуол 18,9, -ароматические углеводороды Cg 3,5.

Пример 13. Условия риформин- га и очистки согласно примеру 7 за исключением температуры очистки, которая составляет 15°С. Содержание сероводорода в циркулирующем газе после адсорбера составляет 0,5 мг/нм3. Выход ароматических углеводородов составляет 36,7 масД, в том числе, масЛ: бензол 13,5, толуол 20,0, ароматические углеводороды С8 3,2.

Пример . Условия риформин- га и очистки согласно примеру 7 за исключением температуры очистки, которая составляет 120°С. Содержание сероводорода в циркулирующем газе состав- ляет 0,3 мг/нм . Выход ароматических углеводородов составляет 37,1 масД, в том числе, мас.%: бензол 13,5, то- пуол 20,2, ароматические углеводороды С8 3,.

П р и м е р 15. Условия риформин- га и очистки согласно примеру 7 с тем отличием, что очистка подключена к ус тановке риформинга через 30 ч после пуска последней на свежем образце к-з- тализатора риформинга. За этот период через катализатор риформинга пропускают 60 объемов сырья на 1 объем катализатора .

Выход ароматических углеводородов составляет 35,5 масД, в том числе, мас.%: бензол 12,8, толуол 19,5, ароматические углеводороды С. 3,2.

Пример иллюстрирует минимальную разницу во времени между подключением очистки и пуском установки риформинга, когда еще достигается положитель ный эффект.

Пример 16 (сравнительный). Условия риформинга и очистки согласно примеру 7, но очистка подключена одновременно с запуском установки риформинга. С этой целью для предварительной обработки никельхромового катализатора используют водородсодержащий газ с другой установки риформинга.

Выход ароматических углеводородов составляет 33,8 масД, в том числе, масД: бензол 11,9, толуол 19,1, ароматические углеводороды С8 2,8.

Пример показывает неэффективность применения очистки на никельхромовом катализаторе при подключении ее в момент запуска установки риформинга.

Пример 17 (сравнительный). Условия риформинга и очистки газа согласно примеру 7, но в адсорбер вместо никельхромового катализатора загружают 18 см3 катализатора никель на кизельгуре. Условия предобработки и осернения аналогичны приведенным в примере 7- Содержание сероводорода в циркулирующем газе после адсорбера 3,2 мг/нм . Выход ароматических углеводородов составляет мас.% в том числе, мас.%: бензол 11,8, толуол 19,2, ароматические углеводороды С

Пример 18 (сравнительный) . Условия риформинга и омисгки согласно примеру 7 за исключением температуры предобработки, которая составляет 120 С, Выход ароматических углеводородов составляет 3,0 мае ч в |Том числе, мас.%. бензол 1-i.O, TOJIYOJ 18,9, ароматические углеводороды Са

П р и м е р 19 (сравнительный)., Условия очистки и риформинга согласно примеру 7 с тем отличием, что температура предобработки составляет kOO С. Выход ароматических углеводородов составляет 33,4 мас.%, в том числе, мае.S бензол 11,8, толуол 19,0,ароматические углеводороды Сд 2,8.

П р и м е р 20 (сравнительный) j . Условия риформинга и очистки согласно примеру / с тем отличием, что температура очистки составляет .. Выхо/j ароматических углеводородов сое лв/ме 37,1 мас.%, в том числе, мае./ ,: бензол 13|7, толуол 20,0,ароматические углеводороды Cg 3,.

При температуре очистки 150 С наблюдается практически такой же эффект, как и при температурах очистки 30 - 120°С (примеры 7 и 1А). В то же время для достижения температуры I50 С необходимо специально подогревать циркулирующий газ, что сильно усложняет схему. Поэтому применение температуры очистки свыше 120 С нецелесообразно.

П р и м е р 21 (сравнительный). Условия риформинга и очистки аналогичны приведенным в примере 7 с тем

отличием, мто для предобработки ис- пользуется водородсодержащий газ ри- форминга, содержащий 15 обД углеводородов Сг-С7. Состав газа, обД: во дород 75,О,метан 10,0, этан 7,0, пропан 4,ч,бутаны 2,5, пентаны 0,6, гек саны О,, гептаны 0,1. Выход ароматических углеводородов составляет 33,8 масД, в том числе, масД: бен- зол 11,9, толуол 19,0, ароматические углеводороды С8 2,9. Пример показывает, что при завышенном содержании углеводородов в газе риформин- га, используемом для предобработки катализатора-адсорбента положительного эффекта при очистке на нем не достигается .

П р и м е р 22 (сравнительный). Условия риформинга и очистки те же, что в примере 7- Отличие заключается в объемной скорости пропускания циркулирующего- газа через никельхромовы катализатор при очистке, которая соспри очистке, .,. .

тавляет 20000 чи.

Выход ароматических углеводородов составляет 3,7 масД, в том числе, масД. бензол 12,0, толуол 19,6, ароматические углеводороды Cg 3,1.

Результаты опытов, приведенные в примерах , обобщены в табл. 2.

П р и м е р 23. Условия риформинг и очистки аналогичны приведенным в примере 7 с тем отличием, что для предобработки используют водородсоде жащий газ риформинга, содержащий 3 обД углеводородов . Состав газа, обД: Н2 95, метан 2,0, этан 1,А, пропан 0,9, бутаны 0,5, пентаны 0,1, гексаны 0,1, гептаны менее 0,1.

Указанный избыточный водородсодер- жащий газ получен на соседней установке риформинга при риформировании сырья при температуре 350°С. Ниже указанной температуры реакции риформинга 45 практически не протекают, поэтому газ

с и

С2-С

Ьолее высоким содержанием водорода меньшим содержанием углеводородов 7 получить невозможно.

с и 5 5

0

5

0

5

Сероводород в циркулирующем газе после подключения адсорбера отсутствует. Выход ароматических углеводородов составляет 37,9 масД, в том числе, мае., бензол ,2,толуол 20,4, ароматические углеводороды

П р и м е р 2h. Условия риформинга и очистки аналогичны приведенным в примере 7 с тем отличием, что предобработка проводится чистым водородом.

Содержание сероводорода в газе после адсорбера составляет 1,2 мг/нм .

Выход ароматических углеводородов 35,6 масД в том числе, масД. бензол 12,3, толуол 20, ароматические углеводороды С8 3,3%.

Формула изобретения

Способ каталитического риформинга бензиновых фракций с очисткой циркулирующего водородсодержащего газа риформинга от сероводорода путем пропускания его через никельсодержащий катализатор-адсорбент, отличающийся тем, что, с целью увеличения срока работы катализатора-адсорбента, в качестве последнего используют никельхромовый катализатор гидрирования, содержащий| ч6-51 мас.% никеля, предварительно обработанный водородсодержащим газом риформинга, содержащим обД С4-С7 углеводородов, при 140-320°С, и очистку про- 0 водят при 15-120°С при объемной скорости 1000-15000 ч

а циркулирующий

ку

сырья

после

после пропускания на 1 мэ начала

водородсодержащий газ катализ процесса

риформинга,

Очистка подключена через 30 ч после запуска риформинга. Очистка подключена одновременно с пуском риформинга. Адсорбент никель на кизельгуре,

Таблица 1

/ i6

&//

Ы

1ч

г20 W 60 60

Длина слоя

Г00 %

Авторы

Даты

1990-05-30—Публикация

1988-04-04—Подача