1

(21)4641175/02 (22)2501.89 (46)23.11.91. Бюл.№ 43

(71)Днепропетровский металлургический институт

(72)В.И. Мазур, Ю.Г. Руфанов, А.Ю. Шпор- тько, А.В. Мазур и Х.С. Асланов (53)621.785.79(088.8)

(56)Авторское свидетельство СССР iSfc 825276, кл. В 22 D 23/08, 1981.

(54) УСТРОЙСТВО ДЛЯ ЗАКАЛКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ

(57)Изобретение относится к устройствам для сверхбыстрой закалки расплавленных

металлов, преимущественно для получения пленок-образцов для электронно-микроскопического анализа. Целью изобретения является повышение производительности, снижение трудоемкости и повышение экс- прессности анализа. Устройство содержит рабочий элемент с приводом вращения, выполненный с возможностью поворота в вертикальной плоскости, и тигель для расплава, снабженный плунжерным устройством и механизмом нагружения, при этом механизм нагружения выполнен с регулятором. 3 мл., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлических пленок | 1989 |

|

SU1696111A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА ИЗ СПЛАВА СИСТЕМЫ (Nd, Ho)-(Fe, Co)-B | 2016 |

|

RU2650652C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СПЛАВА | 2006 |

|

RU2348485C2 |

| Среда для закалки стальных изделий | 1985 |

|

SU1413145A1 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОЙ ЛЕНТЫ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ МЕТОДОМ СПИННИНГОВАНИЯ | 2005 |

|

RU2277995C1 |

| ХИРУРГИЧЕСКИЙ РЕЖУЩИЙ ИНСТРУМЕНТ С ПРИВОДОМ ОТ ЭЛЕКТРОДВИГАТЕЛЯ | 2009 |

|

RU2534520C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО СЛИТКА | 2020 |

|

RU2753847C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ ПЛАЗМОЙ СУХОГО АРГОНА С ИНЖЕКЦИЕЙ ВОДЫ НА ПОВЕРХНОСТЬ РАСПЛАВА С ПОСЛЕДУЮЩЕЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2010 |

|

RU2465199C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

Изобретение относится к устройствам для сверхбыстрой закалки расплавленных металлов.

Цель изобретения - повышение производительности, снижение трудоемкости и повышение экспрессности анализа.

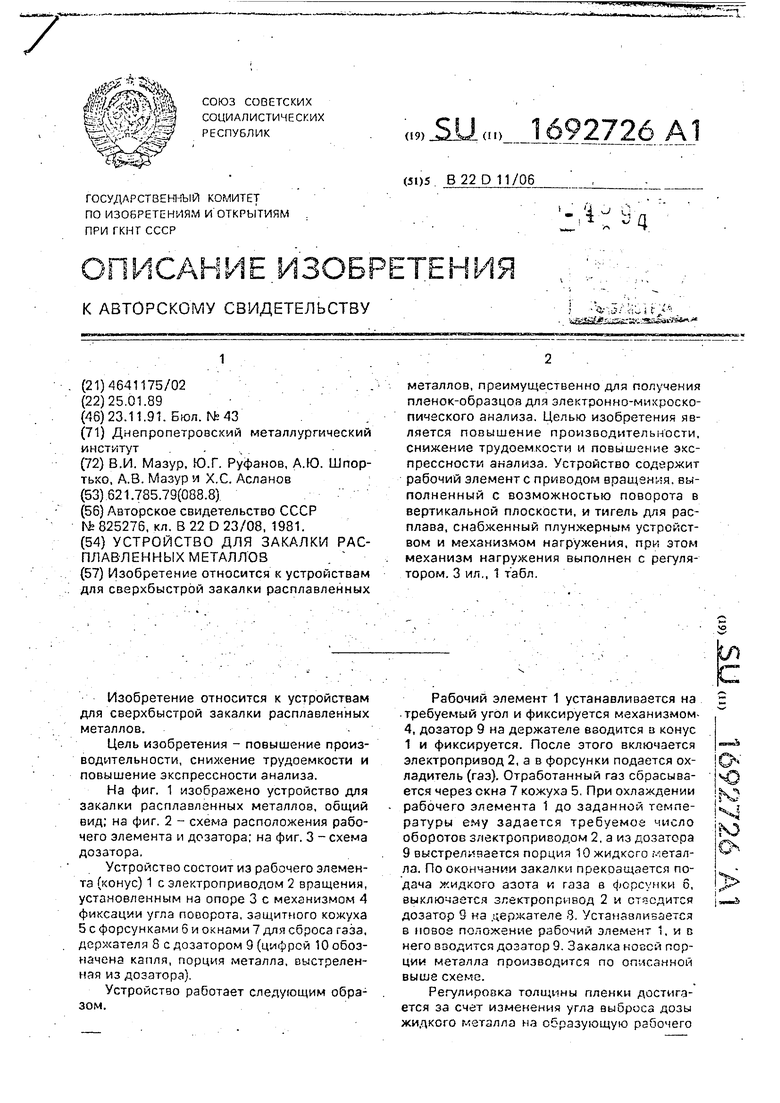

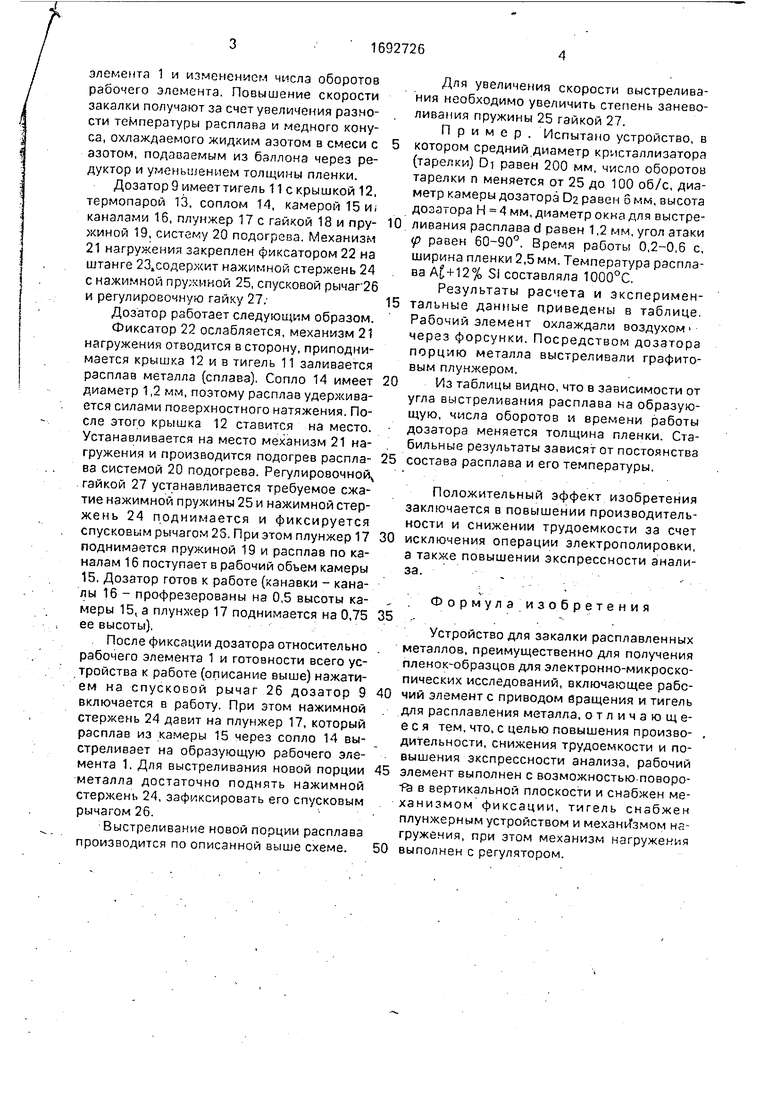

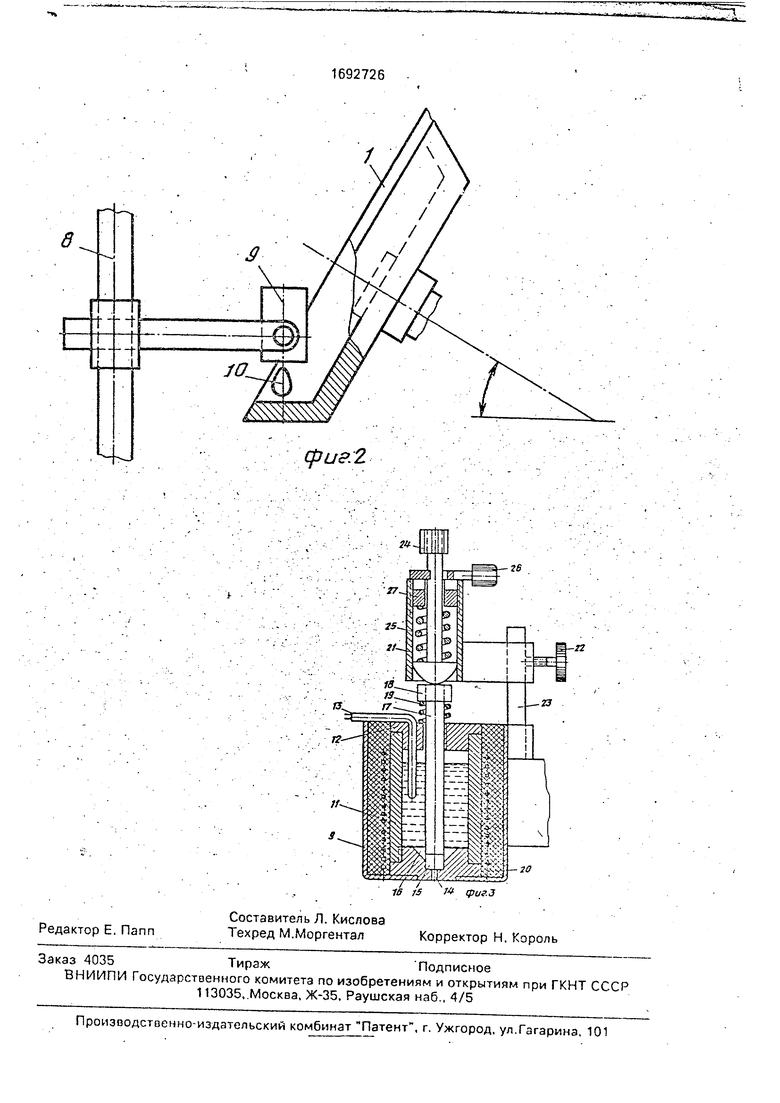

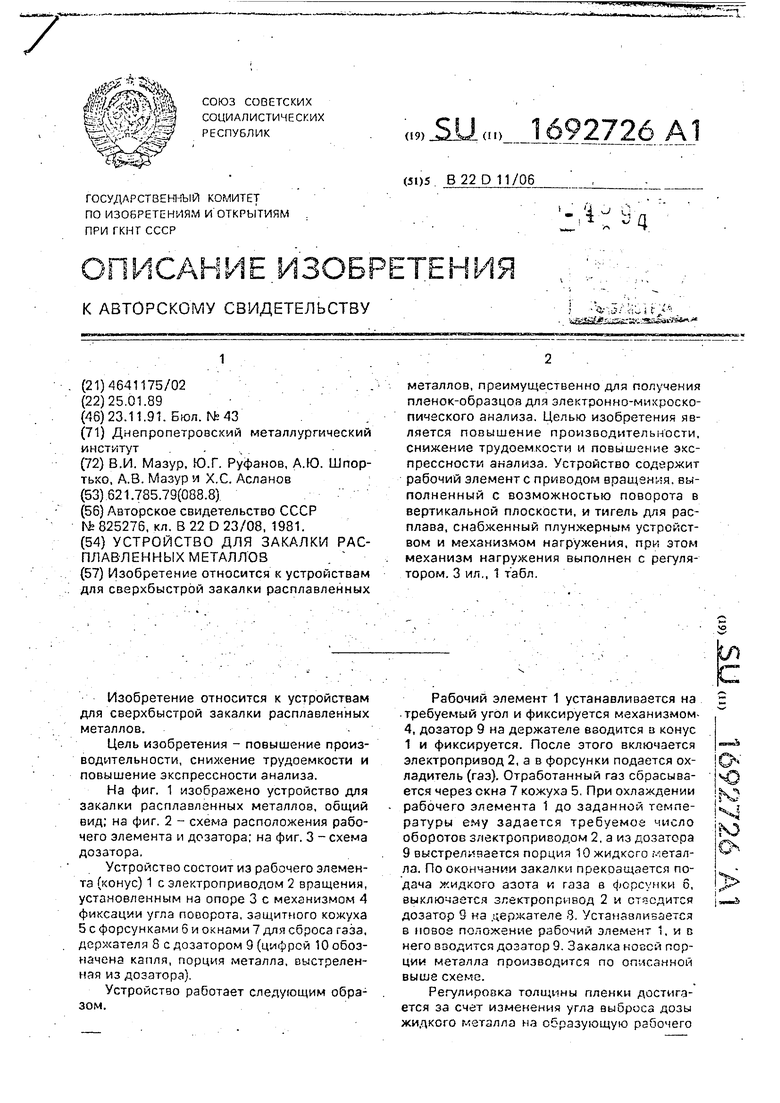

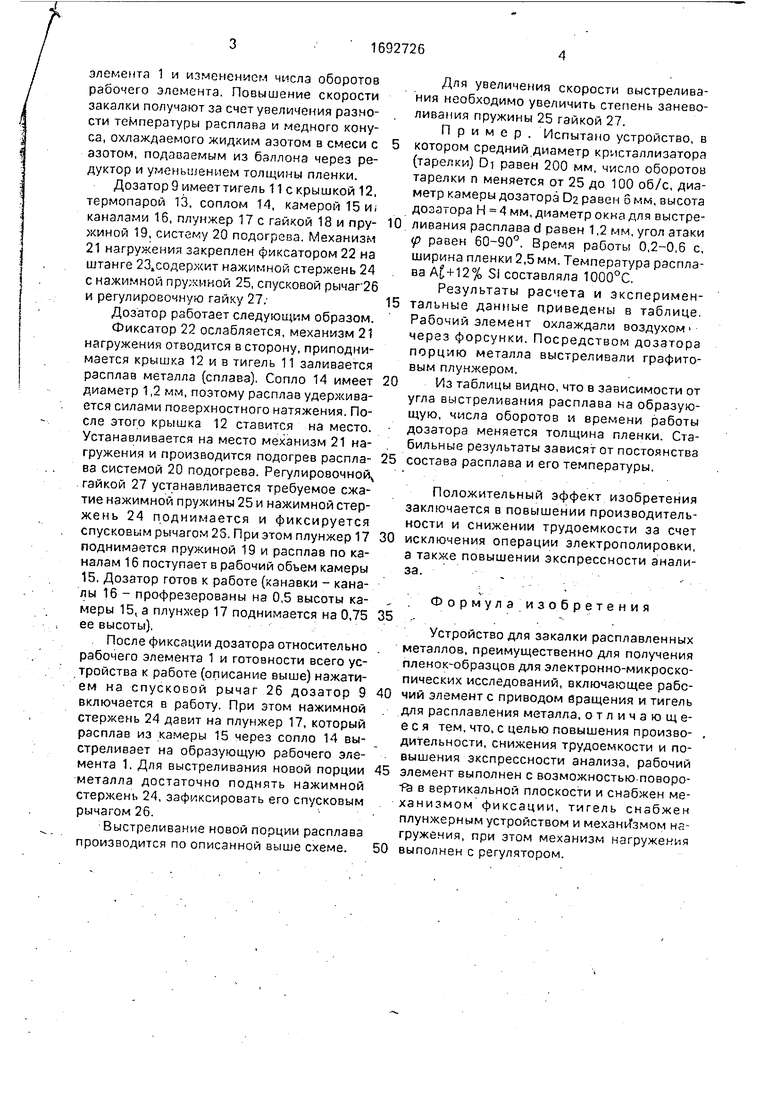

На фиг. 1 изображено устройство для закалки расплавленных металлов, общий вид; на фиг. 2 - схема расположения рабочего элемента и дозатора; на фиг. 3 -схема дозатора.

Устройство состоит из рабочего элемента (конус) 1 с электроприводом 2 вращения, установленным на опоре 3 с механизмом 4 фиксации угла поворота, защитного кожуха 5 с форсунками б и окнами 7 для сброса газа, держателя 8 с дозатором 9 (цифрой 10 обозначена капля, порция металла, выстреленная из дозатора)

Устройство работает следующим образом.

Рабочий элемент 1 устанавливается на требуемый угол и фиксируется механизмом- 4, дозатор 9 на держателе вводится а конус 1 и фиксируется. После этого включается электропривод 2, а в форсунки подается охладитель (газ). Отработанный газ сбрасывается через окна 7 кожуха 5 При охлаждении рабочего элемента 1 до заданной температуры ему задается требуемое число оборотов электроприводом 2, а из дозатора 9 выстреливается порция 10 жидкого металла. По окончании закалки прекоащается подача жидкого азота и газа в форсунки 6, выключается электропривод 2 и отводится дозатор 9 на держателе 8. Устанавливается в новое положение рабочий элемент 1, и в него взодится дозатор 9. Закалка новей порции металла производится по описанной выше схеме.

Регулировка толщины пленки достигается за счет изменения угла выброса дозы жидкого металла на образующую рабочего

ГС

N3

w

элемента 1 и изменением числа оборотов рабочего элемента. Повышение скорости закалки получают за счет увеличения разности температуры расплава и медного конуса, охлаждаемого жидким азотом в смеси с 5 азотом, подаваемым из баллона через редуктор и угленьшением толщины пленки.

Дозатор 9 имеет тигель 11 с крышкой 12, термопарой 13, соплом 14, камерой 15 и каналами 16, плунжер 17с гайкой 18 и пру- 10 жиной 19, систему 20 подогрева. Механизм 21 нагружения закреплен фиксатором 22 на штанге 23 содержит нажимной стержень 24 с нажимной пру;чмной 25, спусковой рычаг 26 и регулировочную гайку 27.15

Дозатор работает следующим образом.

Фиксатор 22 ослабляется, механизм 21 нагружения отводится в сторону, приподнимается крышка 12 и в тигель 11 заливается расплав металла (сплава). Сопло 14 имеет 20 диаметр 1,2 мм, поэтому расплав удерживается силами поверхностного натяжения. После этого крышка 12 ставится на место. Устанавливается на место механизм 21 нагружения и производится подогрев рэспла- 25 ва системой 20 подогрева. Регулировочной гайкой 27 устанавливается требуемое сжатие нажимной пружины 25 и нажимной стер- жень 24 поднимается и фиксируется спусковым рычагом 25. При этом плунжер 17 30 поднимается пружиной 19 и расплав по каналам 16 поступает в рабочий объем камеры 15, Дозатор готов к работе (канавки - каналы 16 - профрезеровэны на 0,5 высоты камеры 15t а плунжер 17 поднимается на 0,75 35 ее высоты).

После фиксации дозатора относительно рабочего элемента 1 и готовности всего устройства к работе (описание выше) нажатием на спусковой рычаг 26 дозатор 9 40 включается в работу. При этом нажимной стержень 24 давит на плунжер 17, который расплав из камеры 15 через сопло 14 выстреливает на образующую рабочего элемента 1. Для выстреливания новой порции 45 металла достаточно поднять нажимной стержень 24, зафиксировать его спусковым рычагом 26.

Выстреливание новой порции расплава производится по описанной выше схеме. 50

Для увеличения скорости выстреливания необходимо увеличить степень занево- ливания пружины 25 гайкой 27.

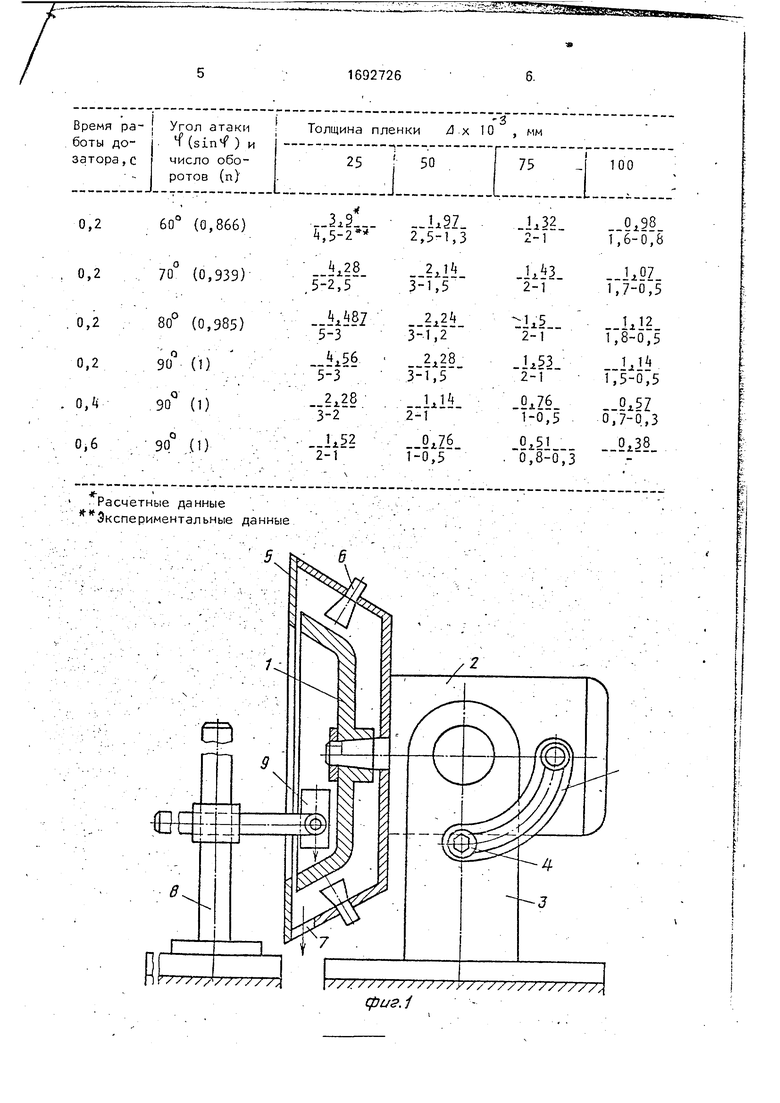

Пример. Испытано устройство, в котором средний диаметр кристаллизатора (тарелки) DI равен 200 мм, число оборотов тарелки л меняется от 25 до 100 об/с, диаметр камеры дозатора Da равен б мм, высота дозатора Н 4 мм, диаметр окна для выстреливания расплава d равен 1,2 мм, угол атаки р равен 60-90°. Время работы 0,2-0,6 с, ширина пленки 2,5 мм. Температура расплава АЈ+12% Si составляла 1000°С.

Результаты расчета и экспериментальные данные приведены в таблице Рабочий элемент охлаждали воздухом через форсунки. Посредством дозатора порцию металла выстреливали графитовым плунжером.

Из таблицы видно, что в зависимости от угла выстреливания расплава на образующую, числа оборотов и времени работы дозатора меняется толщина пленки. Стабильные результаты зависят от постоянства состава расплава и его температуры.

Положительный эффект изобретения заключается в повышении производительности и снижении трудоемкости за счет исключения операции электрополировки, а также повышении экспрессности анализа.

Формула изобретения

Устройство для закалки расплавленных металлов, преимущественно для получения пленок-образцов для электронно-микроскопических исследований, включающее рабочий элемент с приводом вращения и тигель для расплавления металла, отличающееся тем, что, с целью повышения производительности, снижения трудоемкости и повышения экспрессности анализа, рабочий элемент выполнен с возможностью поворочу в вертикальной плоскости и снабжен ме- ханизмом фиксации, тигель снабжен плунжерным устройством и механизмом на- гружечия, при этом механизм кзгружения выполнен с регулятором.

8

фиа2

гв

--- - -- - f t.

IS iЈ M ФигЗ

Авторы

Даты

1991-11-23—Публикация

1989-01-25—Подача