Изобретение относится к сверхбыстрой закалке расплавленных металлов и сплавов.

Цель изобретения - повышение качества пленки за счет исключения механической обработки и повышения экспрессности анализа.

Пример. Способ испытан на устройстве, в котором средний диаметр (Di) кристаллизатора (тарелки) равен 200мм, число оборотовтарелки(п)меняется от25 до 100об/с, диаметр камеры дозатора (02) равен 6 мм, . высота дозатора Н 4 мм. диаметр окна для выстреливания расплава d 1,2 мм, угол атаки р90-60°. Время работы дозатора от 0,2 до 0,6 с. Температура расплава AI + 12%Si составляет 1000°С.

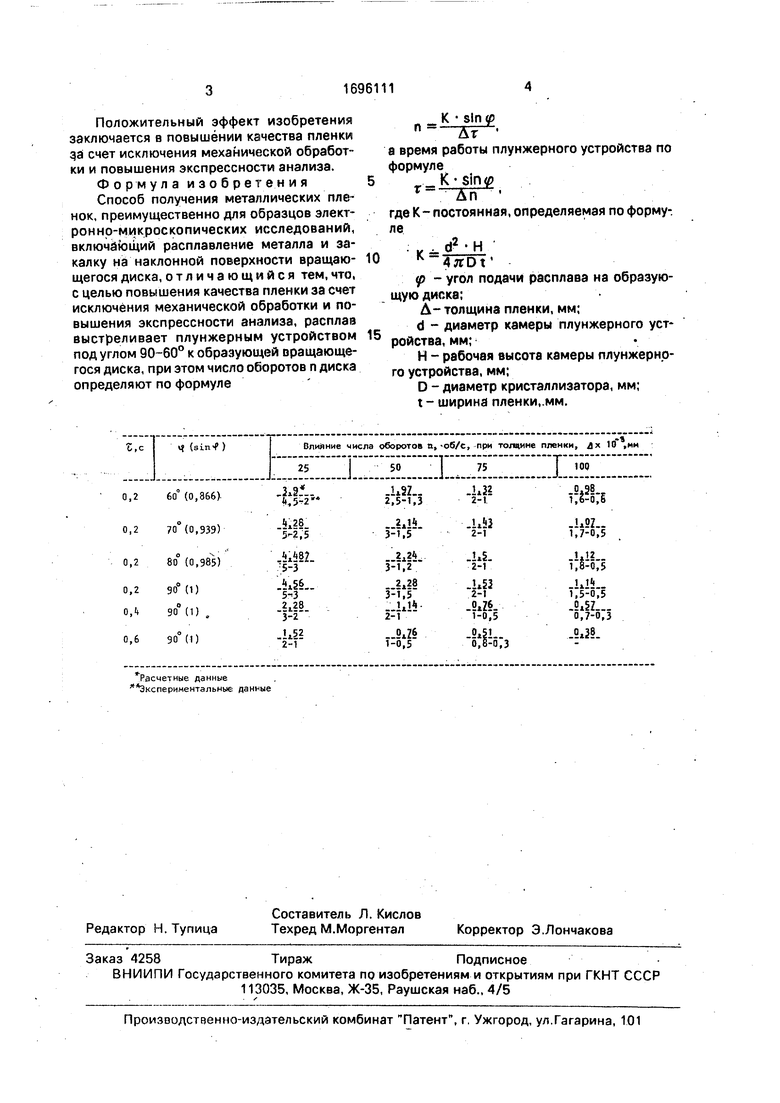

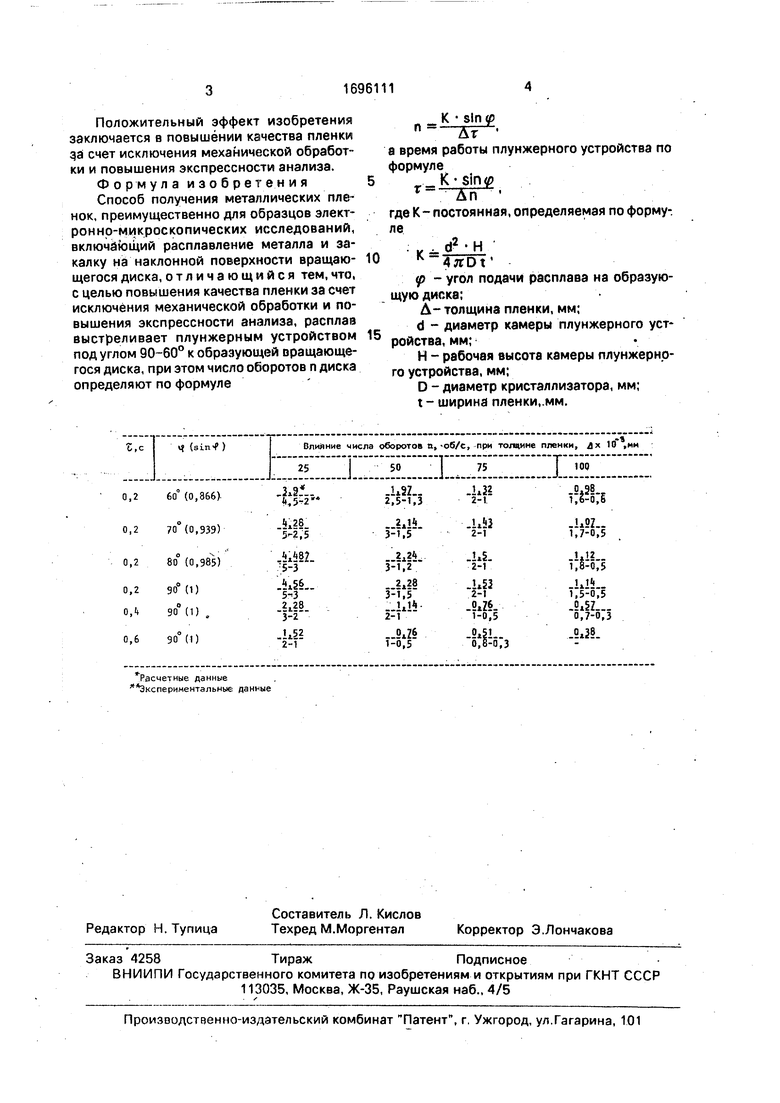

Влияние числа оборотов (п), уела атаки (р) и времени работы дозатора (т) на толщину пленки (А) приведено в таблице.

В работе использован рабочий элемент, изготовленный из меди. Рабочий элемент охлаждают воздухом через форсунки. Посредством дозатора порцию металла впрыскивают графитовым плунжером.

Таблица показывает изменение толщины пленки в зависимости от угла подачи расплава на образующую рабочего элемента, его числа оборотов и времени работы дозатора. При углах подачи расплава 80° повышается качество пленки, что обусловлено действием центробежных сил и противодействующими силами инерции расплава.

При этом меняется структура пленки, т.е. с уменьшением толщины пленки увеличивается пересыщение твердого раствора кремнием, о чем свидетельствует изменение параметра решетки пленки.

О

ю

о

Положительный эффект изобретения заключается в повышении качества пленки з,а счет исключения механической обработки и повышения экспрессности анализа. Формула изобретения Способ получения металлических пленок, преимущественно для образцов электронно-микроскопических исследований, включающий расплавление металла и закалку на наклонной поверхности вращающегося диска, отличающийся тем, что, с целью повышения качества пленки за счет исключения механической обработки и повышения экспрессности анализа, расплав выстреливает плунжерным устройством под углом 90-60° к образующей вращающегося диска, при этом число оборотов п диска определяют по формуле

К slng -ft

а время работы плунжерного устройства по формуле K-Sing

гЈп

где К- постоянная, определяемая по формуле

K T5rDt

р - угол подачи расплава на образующую диска;

Д- толщина пленки, мм;

d - диаметр камеры плунжерного устройства, мм;

Н - рабочая высота камеры плунжерного устройства, мм;

D - диаметр кристаллизатора, мм;

t - ширина пленки,.мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки расплавленных металлов | 1989 |

|

SU1692726A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 1994 |

|

RU2099163C1 |

| Устройство для сверхбыстрой закалкиРАСплАВлЕННыХ МЕТАллОВ | 1978 |

|

SU815047A1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ БЕСТИГЕЛЬНЫМ МЕТОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2426824C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ИЛИ МЕЛКОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОСТОЯННЫХ МАГНИТОВ МЕТОДОМ СВЕРХБЫСТРОЙ ЗАКАЛКИ РАСПЛАВА | 2012 |

|

RU2527105C2 |

| Установка для горизонтального непрерывного литья и прессования металла методом конформ | 2018 |

|

RU2709309C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ | 2014 |

|

RU2641935C2 |

| ГОМОГЕНИЗАЦИЯ IN-SITU МЕТАЛЛОВ, ПОЛУЧАЕМЫХ ЛИТЬЕМ С ПРЯМЫМ ОХЛАЖДЕНИЕМ И ДОПОЛНИТЕЛЬНОЙ ЗАКАЛКОЙ | 2013 |

|

RU2561538C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ВОЛОКНА | 2004 |

|

RU2277999C2 |

Изобретение относится к сверхбыстрой закалке расплавленных металлов и сплавов. Целью изобретения является повышение качества за счет исключения механической обработки и повышения экспрессности анализа. Способ включает расплавление металла и закалку на наклонной поверхности вра- щающегося диска, причем расплав выстреливает плунжерным устройством под углом 90-60° к образующей вращающегося диска, при атом число оборотов диска определяют по формуле п К sin у/Лт, а время работы плунжерного устройства по формуле т К sin yVA n, где К - постоянная, определяемая по формуле К d2H/4 л:0 t, где р- угол подачи расплава на образующую диска; А- толщина пленки, мм; т- время работы плунжерного устройства, с; d - диаметр камеры плунжерного устройства, мм; Н - рабочая высота камеры плунжерного устройства, мм; D - диаметр кристаллизатора, мм; t - ширина пленки, мм. 1 табл. М Ё

Расчетные данные Экспериментальные данные

| Быстрозакаленные стали | |||

| /Сб | |||

| научных трудов под ред | |||

| Б.Кантора | |||

| Пер | |||

| с англ.- М.: Металлургия, 1983, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-12-07—Публикация

1989-01-25—Подача