гревают плавильный агрегат до температуры, превьпиающей температуру плавления на 5...10 К. Расплавленный металл, вытекая, заполняет муфту 24, затвердевает в ней и создает герметичную пробку. Для подачи расплава в камеру распыления включают нагреватель металлопровода 22 и закрывают подачу охлаждающей жидкости в по-- лость 26. Металлическая пробка расплавляется, и расплав из плавильного агрегата 21 по металлопроводу перетекает в тигель 2 для распыления. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидродинамического распыления расплава | 1986 |

|

SU1388183A1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| Плавильно-заливочный тигель с автоматическим выпуском расплава через канал сифонного типа | 2019 |

|

RU2728142C1 |

| Индукционная плавильная печь | 1987 |

|

SU1432018A1 |

| Лабораторная установка для вакуумной обработки жидких металлов | 1978 |

|

SU749909A1 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНЫХ И НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ЛЕНТ СКОРОСТНОЙ ЗАКАЛКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2374033C1 |

Изобретение относится к порошковой металлургии, а именно к установкам для производства порошка путем распыления жидкого металла. Цель изобретения - повышение производительности установки и улучшение условий ее эксплуатации. После загрузки металла в плавильный агрегат 21 подают охлаждение в полость 26 и нагревают плавильный агрегат до температуры, превышающей температуру плавления на 5...10°К. Расплавленный металл, вытекая, заполняет муфту 24, затвердевает в ней и создает герметичную пробку. Для подачи расплава в камеру распыления включают нагреватель металлопровода 22 и закрывают подачу охлаждающей жидкости в полость 26. Металлическая пробка расплавляется, и расплав из плавильного агрегата 21 по металлопроводу перетекает в тигель 2 для распыления. 1 з.п. ф-лы, 2 ил.

Изобретение относится к порошковой металлургии, в частности к установкам для производства порошков легкоплавких металлов распылением расп- лава.

Целью изобретения является повышение производительности установки и облегчение условий ее эксплуатации

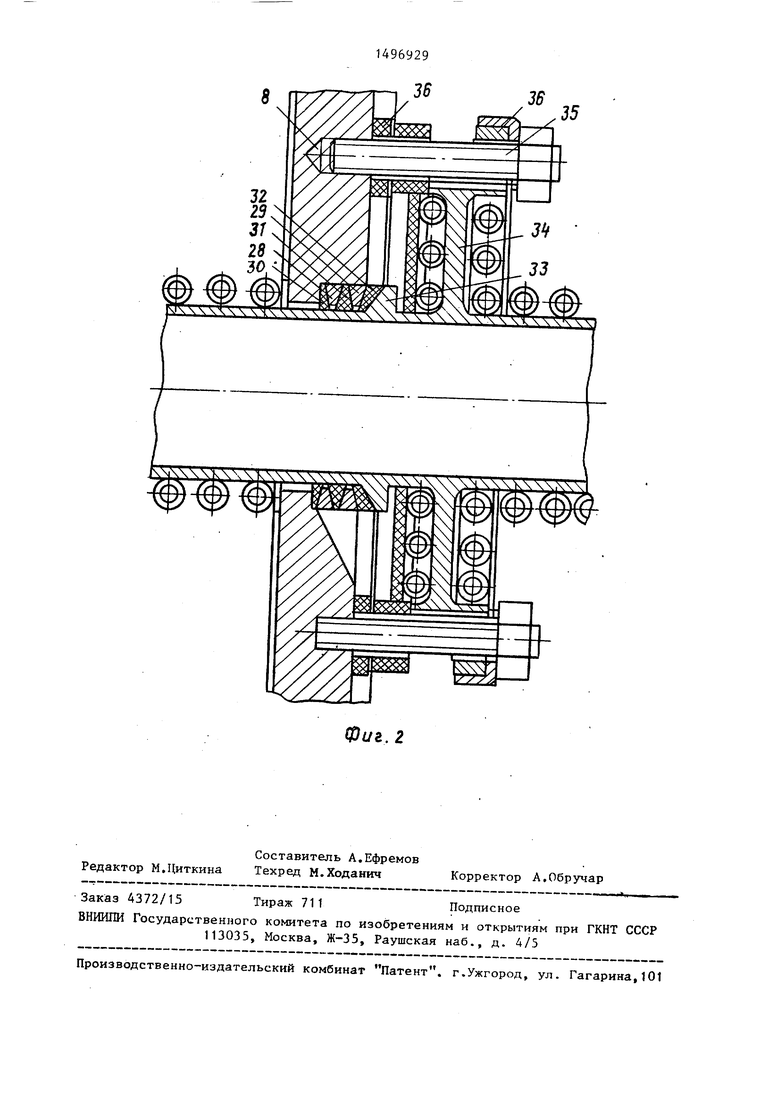

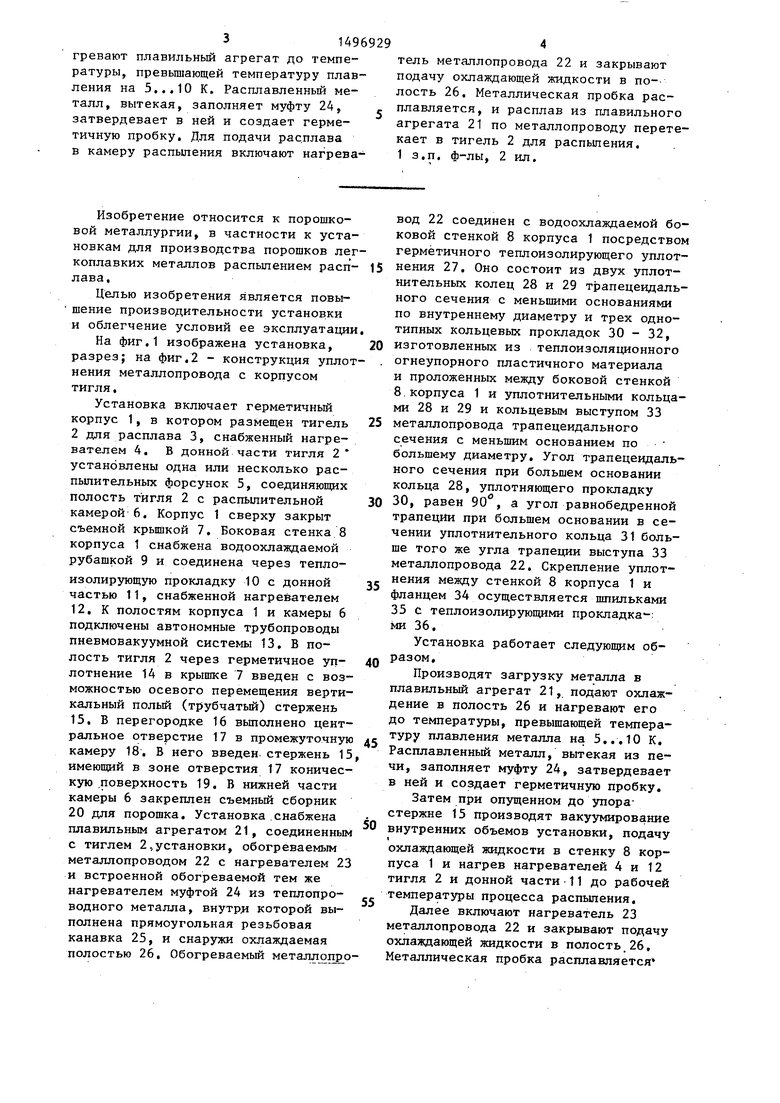

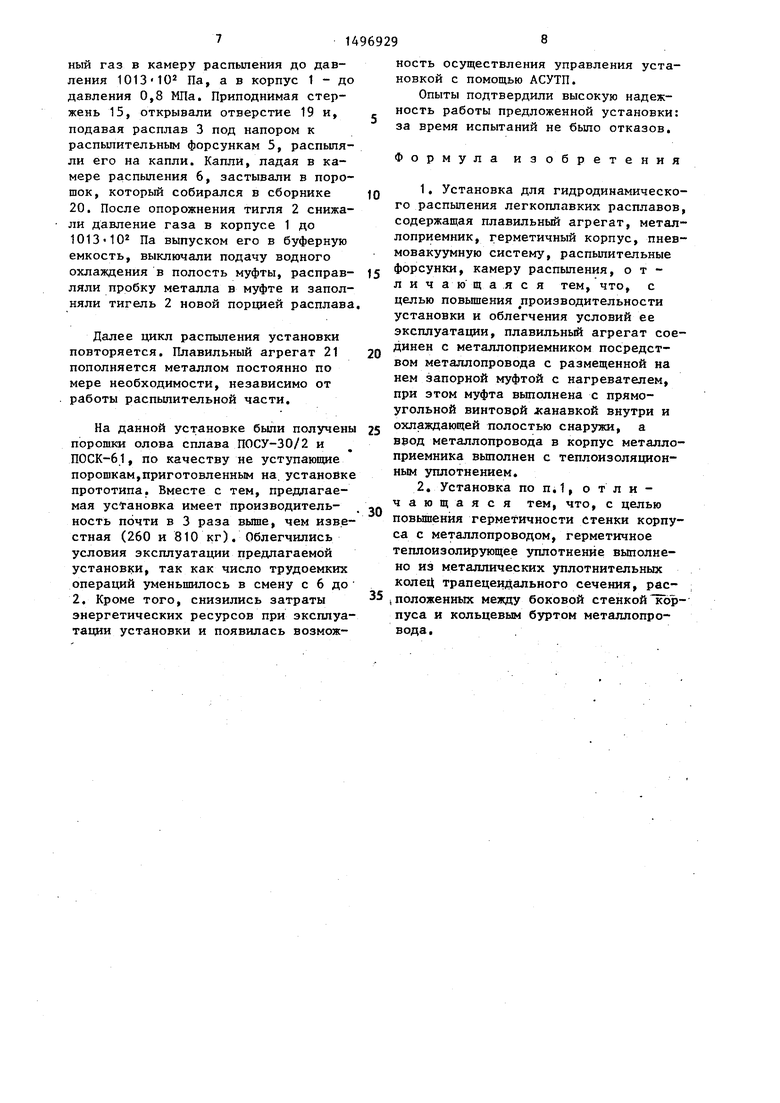

На фиг.1 изображена установка, разрез; на фиг.2 - конструкция уплот нения металлопровода с корпусом тигля.

Установка включает герметичный корпус 1, в котором размещен тигель 2 для расплава 3, снабженный нагревателем 4. В донной части тигля 2 установлены одна или несколько рас- пыпительных форсунок 5, соединяющих полость тигля 2 с распылительной камерой 6. Корпус 1 сверху закрыт съемной крьпйкой 7. Боковая стенка 8 корпуса 1 снабжена водоохлаждаемой рубашкой 9 и соединена через теплоизолирующую прокладку 10 с донной частью 11, снабженной нагревателем 12. К полостям корпуса 1 и камеры 6 подключены автономные трубопроводы пневмовакуумной системы 13. В полость тигля 2 через герметичное уп- лотнение 14 в крышке 7 введен с возможностью осевого перемещения вертикальный полый (трубчатый) стержень 15. В перегородке 16 выполнено центральное отверстие 17 в промежуточную камеру 18. В него введен стержень 15 имеющий в зоне отверстия 17 коническую .поверхность 19. В нижней части камеры 6 закреплен съемньй сборник 20 для порошка. Установка .снабжена плавильным агрегатом 21, соединенным с тиглем 2,установки, обогреваемым металлопроводом 22 с нагревателем 23 и встроенной обогреваемой тем же нагревателем муфтой 24 из теплопро- водного металла, внутрл которой выполнена прямоугольная резьбовая канавка 25, и снаружи охлаждаемая полостью 26. Обогреваемьй металлоп р о

.

0 5 0 j

0

вод 22 соединен с водоохлаждаемой боковой стенкой 8 корпуса 1 посредством герметичного теплоизолирующего уплотнения 27. Оно состоит из двух уплот- нительных колец 28 и 29 т запецеидаль- ного сечения с меньшими основаниями по внутреннему диаметру и трех однотипных кольцевых прокладок 30 - 32, изготовленных из теплоизоляционного огнеупорного пластичного материала и проложенных между боковой стенкой 8.корпуса 1 и уплотнительными кольцами 28 и 29 и кольцевым выступом 33 металлопровода трапецеидального сечения с меньшим основанием по большему диаметру. Угол трапецеидального сечения при большем основании кольца 28, уплотняющего прокладку 30, равен 90, а угол равнобедренной трапеции при большем основании в сечении уплотнительного кольца 31 больше того же угла трапеции выступа 33 металлопровода 22. Скрепление уплотнения между стенкой 8 корпуса 1 и фланцем 34 осуществляется шпильками 35 с теплоизолирующими прокладка : ми 36.

Установка работает следующим образом.

Производят загрузку металла в плавильный агрегат 21, подают охлаждение в полость 26 и нагревают его до температуры, превьшающей температуру плавления металла на 5,.,10 К, Расплавленньй металл, вытекая из печи, заполняет муфту 24, затвердевает в ней и создает герметичную пробку.

Затем при опущенном до упора- стержне 15 производят вакуумирование внутренних объемов установки, подачу

I

охлаждающей жидкости в стенку 8 корпуса 1 и нагрев нагревателей 4 и 12 тигля 2 и донной части 11 до рабочей температуры процесса распьиения. Далее включают нагреватель 23 металлопровода 22 и закрывают подачу охлаждающей жидкости в полость.26. Металлическая пробка расплавляется

и расплав из плавильного агрегата 21 по метаплопроводу под гидростатичес- ,ким давлением перетекает в тигель 2. После заполнения тигля 2 расплавом включают подачу охлаждающей жидкости в полость 26, замораживают металл в- муфте 24, и расход жидкого металла из плавильного аг зегата 21 в тигель 2 прекращается. Камера распыления 6 заполняется инертным газом до давления, равного атмосферному, а полость корпуса 1 - до рабочего давления распыления. Затем приподнимают стержень 15 и открывают отверстие 17. Расплав 3 под напором поступает в форсунку 5, распыляется на капли, которые застывают в порошок и собираются в сборнике 20,

После разливки всей порции расплава из тигля 2 и промежуточной камеры выпускают газ из кислорода .1 в буферную емкость (не показана) и после снижения давления до атмосферного выключают подачу охлаждающей жидкости в полость 26. Пробка металла в муфте 24 расплавляется, и поступает новая порция жидкого металла из плавильного агрегата 1 в тигель 2 установки. Далее весь цикл работы установки повторяется.

Пример. Установка для гидродинамического распыления олова выполнена с тиглем 2 полезной емкостью 6 л а внутренний объем корпуса 1 при этом составляет 24 л. Тигель 2, форсунка 5 и стержень 15 выполнены из корро- зионностойкой стали Х18Н9Т. Стержень 15 изготовлен из трубки диаметр.о 12x2 мм. Один из концов трубки развальцован до конической формы с максимальным диаметром больше диаметра отверстия 17 в перегородке 16. Вокруг тигля 2 на тепло- и электроизолирующих бусинках установлен нагреватель 4 из нихромовой проволоки диаметром 2 мм. Обогреваемая донная часть 11 изготовлена из жаропрочной стали и снабжена нихромовым нагревателем 12 с диаметром проволоки 1,4 мм. Соединение донной части 11. с боковой водоохлаждаемой частью 8 осуществляется через прокладку 10 из асбеста, пропитанного тальком.

Плавильный агрегат 21 емкостью

160 кг по олову соединена с тиглем 2

1металлопроводом 22, изготовленным из

трубы нержавеющей стали диаметром

12x2. В среднюю часть металлопровода

0

5

22 посредством резьбового соединения встроена муфта 24 из нержавеющей стали. Внутри муфты длиной 30 и диаметром 16 мм сделана резьбовая канавка прямоугольного сечения с шагом 5 мм и диаметром 8 мм, К корпусу муфты 24 плотно прикреплена пластинка из меди 10 мм и длиной 100 мм, внутQ ри которой вьтолнена цилиндрическая полость 26 диаметром 6 мм для подачи охлаждающей воды. Металлопровод 22 скреплен с корпусом 1 герметичным уплотнением 27, в котором кольца из5 готовлены из нержавеющей стали с трапецеидальным сечением с углом при большем основании 90 у кольца 28 и 60 у кольца 29.

Прокладки 30 - 32 изготовлены из листового асбеста толщиной 2 мм и пропитаны тальком, замешанным на жидком стекле. Кольцевое ребро 33 имеет трапецеидальное сечение с углом трапеции при большем основании 45 и закреплено на металлопроводе 22 сварным соединением. Уплотнение 27 стягивается между стенками корпуса 1 и кольцевым выступом шестью шпильками диаметром 8 мм с усилием 60 Н на 1 см поверхности прокладки. Вокруг металлопровода и муфты на тепло- и электроизолирующих бусинках закреплен нагреватель, изготовленный из нихромовой проволоки диаметром 0,8 мм. Вокруг нагревателя проложен листо- 5 вой асбест 1 мм в 2 слоя для теплоизоляции нагревателя. I

При распьтении олова и его сплавов

исходный металл в слитках в количе- 0 стве 160 кг загружали в плавильный агрегат 21, герметизировали корпус 1 и камеру 6 установки. Подавали водяное охлаждение в полость.28,-расплавляли металл в печи и нагревали его 5 до 515 К. Затем проводили вакуумиро- вание внутренних объемов установки до давления 1,33 Па. После этого нагревали До рабочей температуры нагреватели тигля 2, донной части 11 и металлопровода 22 и отключали ох- - лаждение муфты 24. Пробка металла в муфте расплавлялась за 8...10 с, расплав перетекал из печи 21 в тигель 2 и заполнял его. При заполне- с НИИ тигля 2, что фиксировали уровнем металла в плавильном агрегате, включали охлаждение в полость 26, и жидкий металл застывал в муфте 24 за 5...6 с. Затем поданлли сжатый инерт0

0

ный газ в камеру распыления до давления 101310 Па, а в корпус 1 - до давления 0,8 МПа. Приподнимая стержень 15, открывали отверстие 19 и, подавая расплав 3 под напором к распылительным форсункам 5, распыляли его на капли. Капли, падая в камере распыления 6, застывали в порошок, который собирался в сборнике 20. После опорожнения тигля 2 снижали давление газа в корпусе 1 до 101310 Па выпуском его в буферную емкость, выключали подачу водного охлаждения в полость муфты, расправляли пробку металла в муфте и заполняли тигель 2 новой порцией расплава

Далее цикл распыления установки повторяется. Плавильный агрегат 21 пополняется металлом постоянно по мере необходимости, независимо от работы распьшительной части.

На данной установке были получены порошки олова сплава ПОСУ-30/2 и ПОСК-61, по качеству не уступающие порошкам,приготовленным на, установк прототипа. Вместе с тем, предлагаемая установка имеет производительность почти в 3 раза выше, чем изв.е стная (260 и 810 кг). Облегчились условия эксплуатации предлагаемой установки, так как число трудоемких операций уменьшилось в смену с 6 до 2. Кроме того, снизились затраты энергетических ресурсов при эксплуатации установки и появилась возмож

ность осуществления управления установкой с помощью АСУТП.

Опыты подтвердили высокую надежность работы предложенной установки: за время испытаний не было отказов.

Формула изобретения

2,Установка по п.1, отличающаяся тем, что, с целью повышения герметичности стенки корпуса с металлопроводом, герметичное теплоизолирующее уплотнение выполнено из металлических уплотнительных коле14 трапецеидального сечения, расiположенных между боковой стенкой Тсор- пуса и кольцевым буртом металлопровода ,

36

35

Фиг. 2

| Устройство для гидродинамического распыления расплавов | 1985 |

|

SU1302546A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для гидродинамического распыления расплава | 1986 |

|

SU1388183A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-31—Подача