Изобретение относится к сварке, в частности к способу для ультразвуковой сварки, и может найти применение при производстве источников тока.

Цель изобретения - повышение КПД процесса сварки и повышение качества сварного соединения.

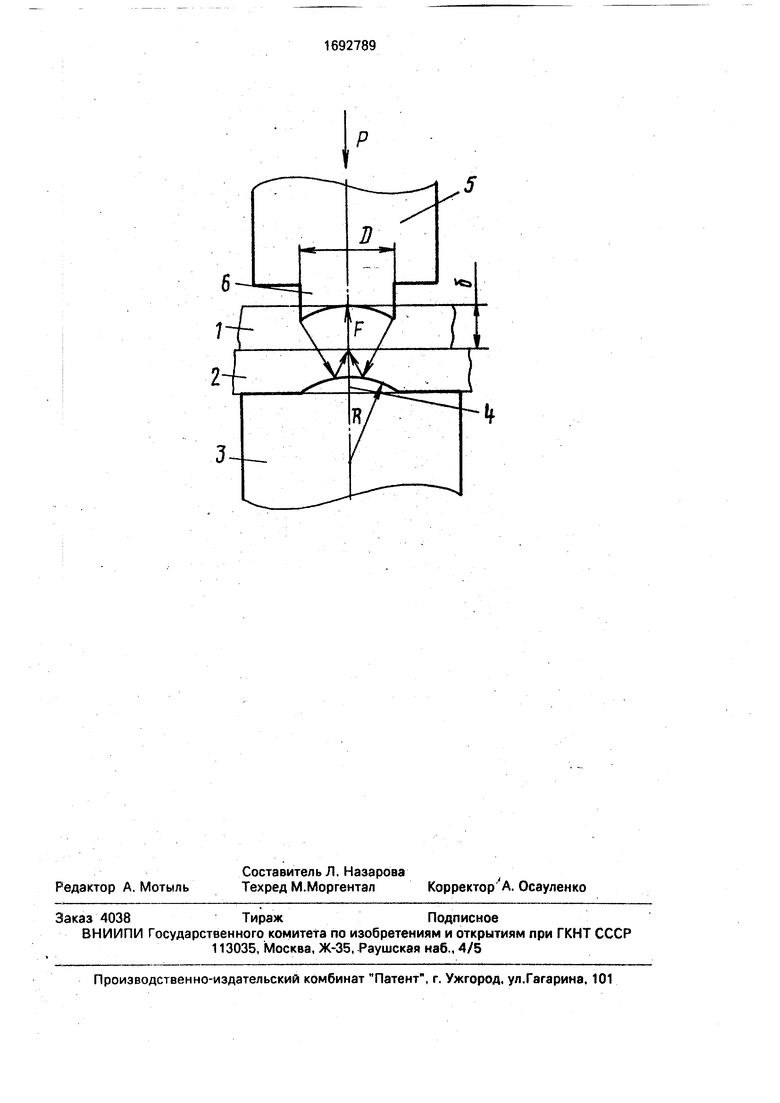

На чертеже показана схема осуществления способа, взаимное расположение свариваемых деталей.

Способ осуществляют следующим образом.

Свариваемые детали 1, 2 располагают на основании 3 с выступом 4, сварку осуществляют волноводом в виде наконечника 5 с

выступом 6. Последний имеет вогнутую форму, а рабочая поверхность основания 3 имеет выступ 4 выпуклой формы той же кривизны, расположенный соосно с выступом наконечника, размеры и материалы наконечника и основания должны удовлетворять условиям

Снакон. Ссв.дет. Соснов.,

Р Снакон. /ЭСседет р Соснов.,

S ,

где р - плотность материала инструмента, свариваваемых деталей и основания,

С т скорости распространения УЗ в материале основания, свариваемых деталей и наконечника;

- S - площадь рабочей части выступа; А- длина волны УЗ-колебаний: д - толщина свариваемых деталей. Для локализации УЗ-энергии в зоне сварки необходимо иметь минимальное отражение от поверхности свариваемых деталей и максимальное от поверхности основания. Для этого должно соблюдаться условие

након.

Ссв.дет. С

Для осуществления локализации вводимой УЗ-энергии при минимуме отражения от поверхности свариваемого металла и максимуме отражения от основания необходимо после соблюдения первого условия рассмотреть соотношения между волновыми сопротивлениями каждого элемента колебательной системы

рС

након.

рС

ев дет.

рС

основ.

При большой разнице Снакон. И Ссв.дет.

плотность свариваемого материала должна быть больше плотн ости материала наконечника, тогда волновые сопротивления наконечник - деталь будет соизмеримы. Волновое сопротивление основания должно быть меньше волнового сопротивления материала свариваемых деталей.

Для оптимизации условия фокусирования УЗ-энергии необходимо, чтобы при соприкосновении внутренней вогнутой поверхности наконечника с поверхностью свариваемой детали, площадь S наконечника выбиралась пропорционально произведению толщины б свариваемых материалов и длины волны УЗ-колебаний

А.

В процессе сварки наконечник 5 углубляется в верхнюю деталь 1 на глубину вогнутой поверхности, при этом, по мере углубления, увеличивается величина дополнительной сфокусированной энергии, которая достигает максимума при полном контакте вогнутой поверхности наконечника с поверхностью детали. Одновременно наконечник плотно соединяется с деталью, достигается акустический контакт и передает ей не только усилие сжатия Р, но и свои колебания, в результате которых происходит нагрев соединяемых деталей ч месте контакта. Таким образом, формирование соединения происходит в результате усилия сжатия, УЗ-колебаний детали в зоне контакта и фокусирования УЗ-энергии в зону соединения. Дополнительное фокусирование УЗ-энергии позволило снизить величину прикладываемой к свариваемым деталям мощности, улучшить структуру металла, шва, снизит время сварки и этим повысить качество полученных соединений.

Фокусирование УЗ-энергии в зоне соединения способствует повышению качества соединения, так как металл в зоне соединения испытывает кроме усилия сжатия дополнительные осевые колебательные усилия, вызываемые условиями передачи УЗ-колебаний в металлах.

Фокусирование УЗ-энергии в зону соединений осуществляется в основном после

внедрения наконечника в свариваемую деталь на величину углубления фокусирующей поверхности, при этом отмечается максимальная амплитуда перемещения верхней свариваемой детали относительно нижней.

В процессе фокусирования участвует

вертикальная составляющая движения волновода, наконечник которого совершает движение по дуге, но в связи с углублением в наконечнике поверхность свариваемого

металла в отпечатке имеет плоский или выпуклый вид вместо углубления при использовании плоского наконечника.

Фокусирование УЗ-энергии в зону соединения осуществляется не только для достижения максимальной плотности энергии в центре зоны соединения, но и для получения равномерного поля в площади сварочного отпечатка, для стабилизации режима сварки в процессе износа наконечника, так

как при работе с плоским наконечником по мере его износа наблюдается изменение режима сварки.

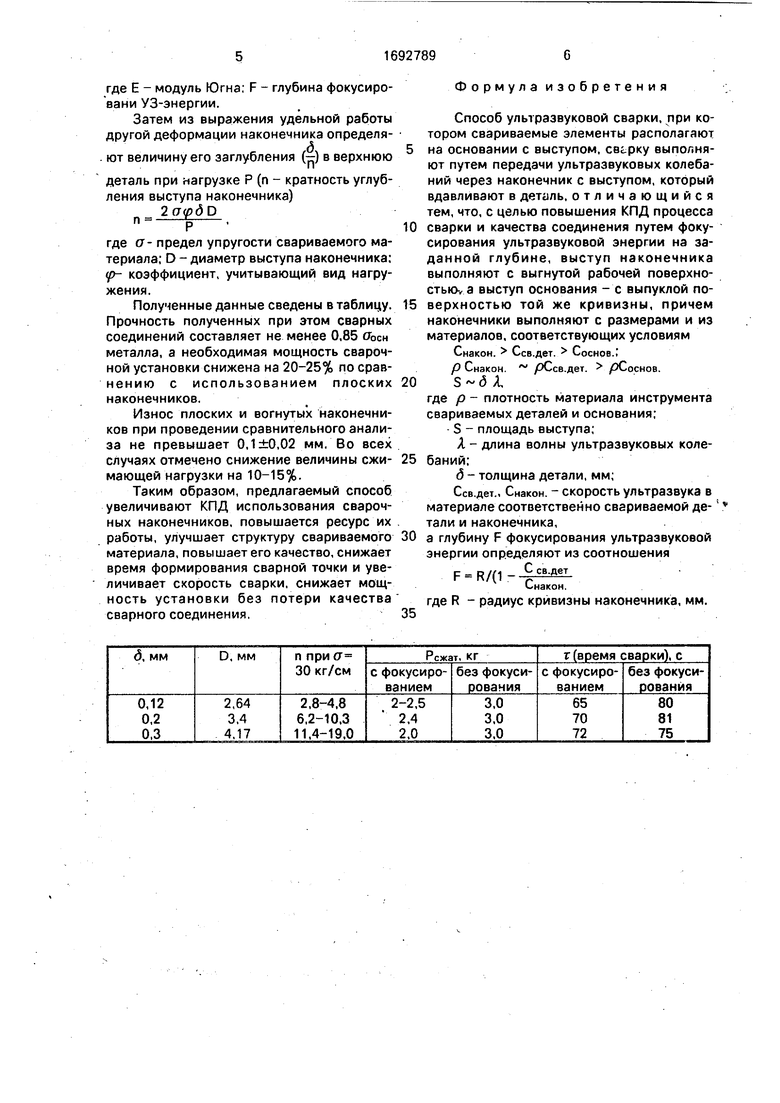

Для проверки предложенного способа УЭС проведен расчет параметров устройства для УЭС, на основании полученных значений выполнен макетный образец устройства. Расчеты параметров устройства проводились для конкретной задачи: сварка никелевых листов толщиной д 0,12, 0,2 и

0,3 мм на установке, работающей в диапазоне частот 20-40 кГц.

Материалы наконечника и основания выбирают соответственно сталь 45 и титан. Рабочая частота сварочной установки

22 кГц. Диаметр сварочного наконечника для различных толщин (д)св деталей рассчи- тывается из выражения 6 0,88 , которое определяется из условий оптимального фокусирования УЗ-энергии в зоне стыка

свариваемых деталей, при отношении ин- тенсивностей сфокусированных колебаний (ф) к общей интенсивности колебаний (1общ)

1 или общ

i.о ос . ,4

,причем

ф 2.25 -п

общ F 12 - л

n

где Е - модуль Югна; F - глубина фокусиро- вани УЗ-энергии.

Затем из выражения удельной работы другой деформации наконечника определя-

ют величину его заглубления (-) в верхнюю

деталь при нагрузке Р (п - кратность углубления выступа наконечника)

Р

где а- предел упругости свариваемого материала; D - диаметр выступа наконечника: р- коэффициент, учитывающий вид нагру- жения.

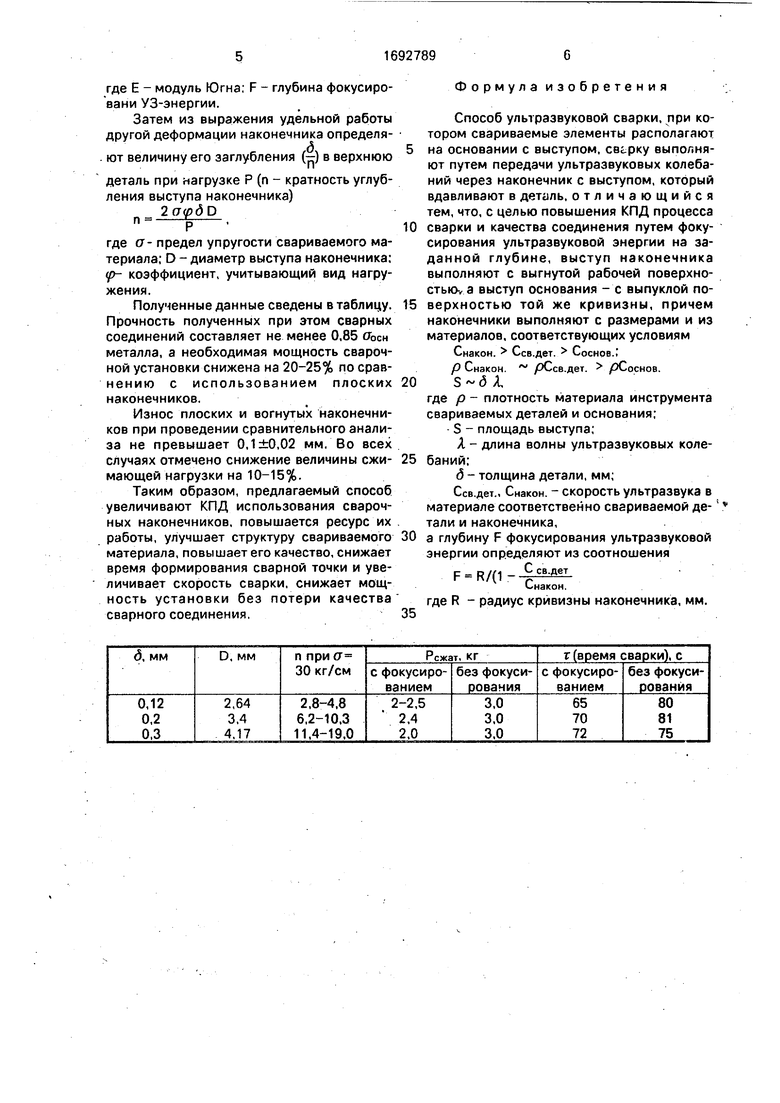

Полученные данные сведены в таблицу. Прочность полученных при этом сварных соединений составляет не менее 0,85 Оосн металла, а необходимая мощность сварочной установки снижена на 20-25% по срав- нению с использованием плоских наконечников.

Износ плоских и вогнутых наконечников при проведении сравнительного анализа не превышает 0,1 ±0,02 мм. Во всех случаях отмечено снижение величины ежи- мающей нагрузки на 10-15%.

Таким образом, предлагаемый способ увеличивают КПД использования сварочных наконечников, повышается ресурс их работы, улучшает структуру свариваемого материала, повышает его качество, снижает время формирования сварной точки и увеличивает скорость сварки, снижает мощность установки без потери качества сварного соединения.

Формула изобретения

Способ ультразвуковой сварки, при котором свариваемые элементы располагают на основании с выступом, свгрку выполняют путем передачи ультразвуковых колебаний через наконечник с выступом, который вдавливают в деталь, отличающийся тем, что, с целью повышения КПД процесса сварки и качества соединения путем фокусирования ультразвуковой энергии на заданной глубине, выступ наконечника выполняют с выгнутой рабочей поверхностью-, а выступ основания - с выпуклой поверхностью той же кривизны, причем наконечники выполняют с размерами и из материалов, соответствующих условиям

Снакон. Ссв.дет. Соснов.,

рСс

рСс

р Снакон. .дет. /Укосное.

А,

где р - плотность материала инструмента свариваемых деталей и основания;

S - площадь выступа;

А - длина волны ультразвуковых колебаний;

д - толщина детали, мм;

Ссв.дет., Снакон. - скорость ультразвука в материале соответствейно свариваемой детали и наконечника,

а глубину F фокусирования ультразвуковой энергии определяют из соотношения

F-R/(1- Ссв-дет Снакон.

где R - радиус кривизны наконечника, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки корпусных деталей из полимерных материалов | 1988 |

|

SU1676820A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ С УЛЬТРАЗВУКОВЫМ ВОЗДЕЙСТВИЕМ | 2015 |

|

RU2616313C1 |

| Способ сварки трением деталей из полимерных материалов | 1981 |

|

SU973383A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU903030A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| Способ соединения изолированного проводника с выводной деталью | 1979 |

|

SU856716A1 |

| Способ диффузионной сварки металлов | 1986 |

|

SU1409437A1 |

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| СПОСОБ ПОЛУЧЕНИЯ В ДЕТАЛЯХ ВНУТРЕННИХ ПРЯМОЛИНЕЙНЫХ И КРИВОЛИНЕЙНЫХ КАНАЛОВ | 2011 |

|

RU2484935C1 |

Изобретение может быть применено при производстве источников тока и позволяет повысить КПД процесса сварки и улучшить качество сварного соединения. Ультразвуковые колебания через выступ наконечника передаются верхней детали путем его вдавливания в деталь до тех пор, пока она не будет двигаться вместе с наконечником. После образования жесткой связи наконечник -деталь дополнительно фокусируют ультразвуковую энергию на протяжении всего времени сварки. Глубина фокусирования F ультразвуковой энергии определяется из выражения F R/(1 - -Сдет/Снакон.), где R - радиус кривизны наконечника; Сдет, Снакон. СКОРОСТЬ ультразвука в материале детали и наконечника. Устройство для сварки содержит волновод в виде наконечника с выступом и подвижное основание. Выступ наконечника имеет вогнутую форму, а основание - выступ выпуклой формы, соосный выступу наконечника, Размеры и материалы наконечника и основания должны удовлетворять УСЛОВИЯМ Снакон. Сдет Соснов.. рСнакон /зСдет Р Соснов., S , где р- плотность материала инструмента свариваемых деталей и основания; S - площадь выступа; Я - длина волны ультразвуковых колебаний; 6 - толщина детали. 1 ил., 1 табл.

| Холопов Ю.В | |||

| Оборудование для ультразвуковой сварки | |||

| - Л.: Энергоатомиздат, 1985, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Заявка ФРГ № 3245355, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-23—Публикация

1989-05-10—Подача