(54) СПОСОБ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

1

Изобретение относится к сварке пластмасс, а именно к способам сварки трением деталей из полиамидов.

Известен способ сварки трением полимерных материалов, включающий операции разогрева деталей при относительном движении под действием сварочного давления с последующим прекращением относительного движения и охлаждения сваренных деталей под этим давлением 1.

Недостатком способа является низкая прочность сварочного соединения вследствие недостаточного усилия сжатия свариваемых деталей в процессе охлаждения.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ сварки трением деталей из полимерных материалов, включающий разогрев свариваемых поверхностей деталей путем их относительного движения под действием сварочного давления с последующим увеличением давления при появлении расплава материала на соединяемых поверхностях, прекращение относительного движения деталей и охлаждение под давлением 2.

Недостаток указанного способа заключается в том, что он не обеспечивает высокую прочность сварного соединения вследствие того, что в процессе относительного движения соединяемых деталей происходит ориентация цепей макромолекул в направлении относительного движения, такая ориентация цепей макромолекул вызывает анизотропию механических свойств и внутренние напряжения в сварочном соединении.

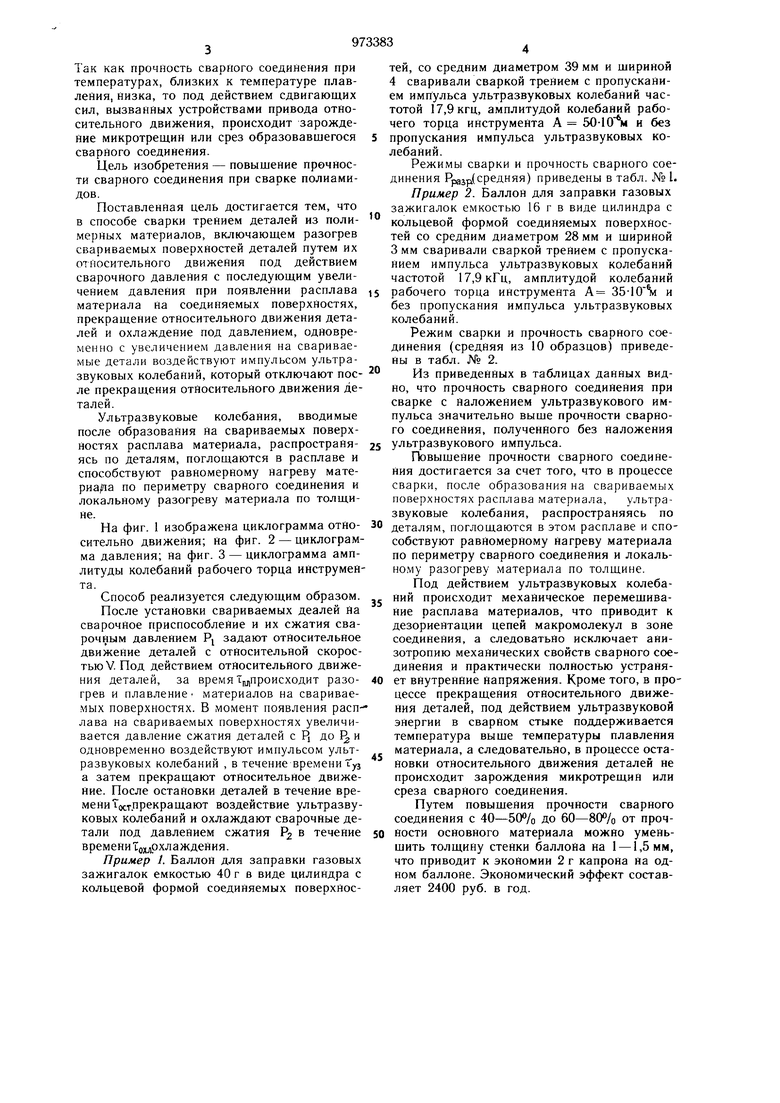

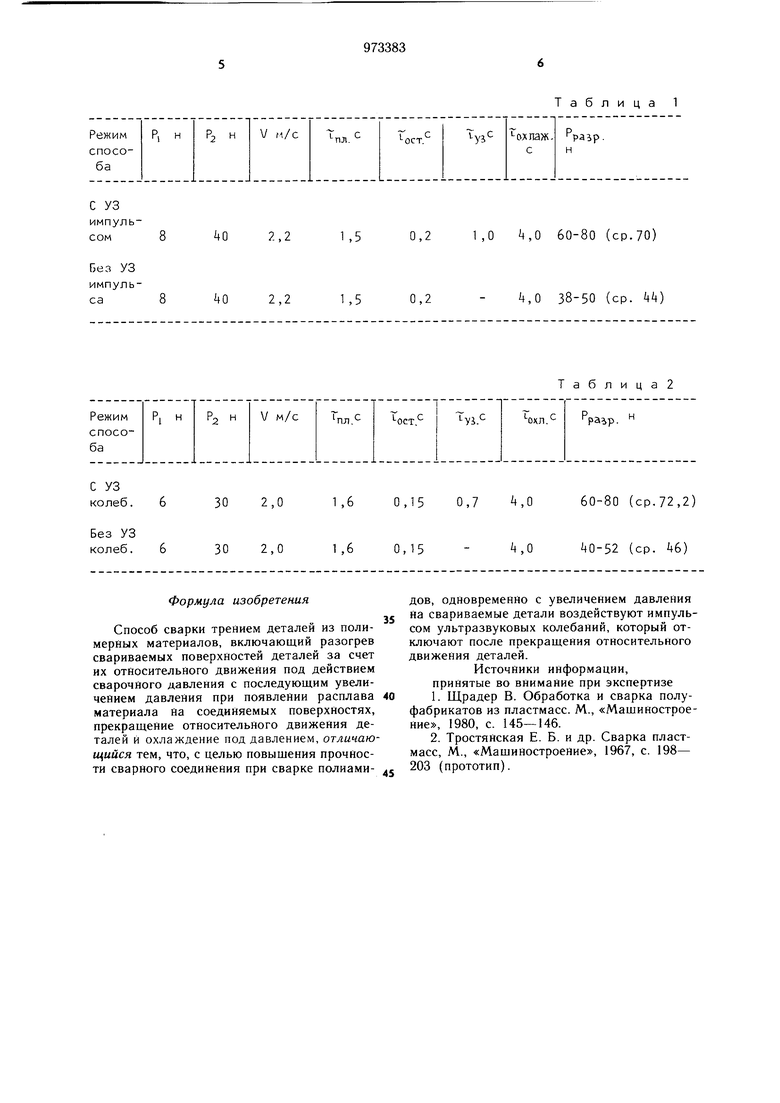

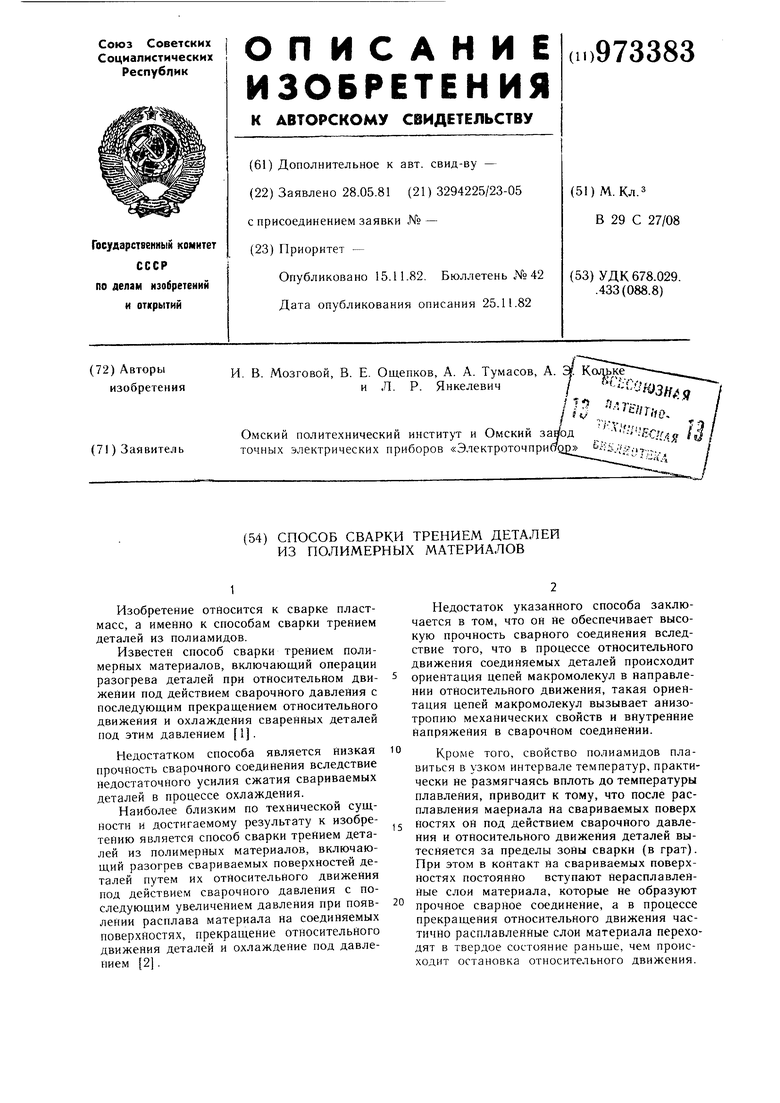

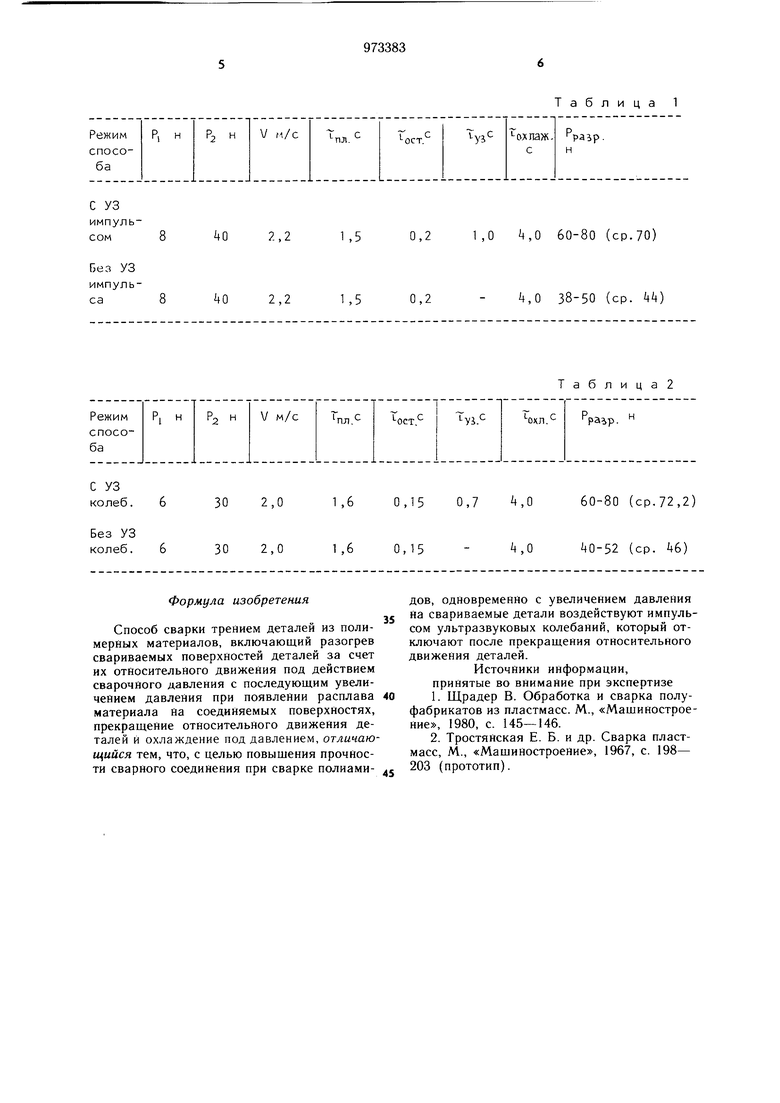

Кроме того, свойство полиамидов плавиться в узко.м интервале температур, практически не размягчаясь вплоть до температуры плавления, приводит к тому, что после расплавления маериала на свариваемых поверх 15 ностях он под действием сварочного давления и относительного движения деталей вытесняется за пределы зоны сварки (в грат). При этом в контакт на свариваемых поверхностях постоянно вступают нерасплавленные слои материала, которые не образуют прочное сварное соединение, а в процессе прекращения относительного движения частично расплавленные слои материала переходят в твердое состояние раньше, чем происходит остановка относительного движения. Так как прочность сварного соединения при температурах, близких к температуре плавления, низка, то под действием сдвигающих сил, вызванных устройствами привода относительного движения, происходит зарождение микротрещин или срез образовавшегося сварного соединения. Цель изобретения - повышение прочности сварного соединения при сварке полиамидов. Поставленная цель достигается тем, что в способе сварки трением деталей из полимерных материалов, включающем разогрев свариваемых поверхностей деталей путем их относительного движения под действием сварочного давления с последующим увеличением давления при появлении расплава материала на соединяемых поверхностях, прекращение относительного движения деталей и охлаждение под давлением, одновременно с увеличением давления на свариваемые детали воздействуют импульсом ультразвуковых колебаний, который отключают после прекращения относительного движения деталей. Ультразвуковые колебания, вводимые после образования на свариваемых поверхностях расплава материала, распространяясь по деталям, поглощаются в расплаве и способствуют равномерному нагреву материа/па по периметру сварного соединения и локальному разогреву материала по толщине. На фиг. 1 изображена циклограмма относительно движения; на фиг. 2 - циклограмма давления; на фиг. 3 - циклограмма амплитуды колебаний рабочего торца инструмента. Способ реализуется следующим образом. После установки свариваемых деалей на сварочное приспособление и их сжатия сварочным давлением Pj задают относительное движение деталей с относительной скоростью V. Под действием относительного движения деталей, за время т происходит разогрев и плавление материалов на свариваемых поверхностях. В момент появления расплава на свариваемых поверхностях увеличивается давление сжатия деталей с Р до 1 и одновременно воздействуют импульсом ультразвуковых колебаний , в течение времени Tyj а затем прекращают относительное движение. После остановки деталей в течение времени Т(хт.прекращают воздействие ультразвуковых колебаний и охлаждают сварочные детали под давлением сжатия Р в течение времени Тохлрхлаждения. Пример 1. Баллон для заправки газовых зажигалок емкостью 40 г в виде цилиндра с кольцевой формой соединяемых поверхностей, со средним диаметром 39 мм и щириной 4 сваривали сваркой треНием с пропусканием импульса ультразвуковых колебаний частотой 17,9 КГЦ, амплитудой колебаний рабочего торца инструмента А 50-1 ОЛ| и без пропускания импульса ультразвуковых колебаний. Режимы сварки и прочность сварного соединения Ppgjp(средняя) приведены в табл. № I. Пример 2. Баллон для заправки газовых зажигалок емкостью 16 г в виде цилиндра с кольцевой формой соединяемых поверхностей со средним диаметром 28 мм и шириной 3мм сваривали сваркой трением с пропусканием импульса ультразвуковых колебаний частотой 17,9 кГц, амплитудой колебаний рабочего торца инструмента А 35-10 i и без пропускания импульса ультразвуковых колебаний. Режим сварки и прочность сварного соединения (средняя из 10 образцов) приведены в табл. № 2. Из приведенных в таблицах данных видно, что прочность сварного соединения при сварке с наложением ультразвукового импульса значительно выше прочности сварного соединения, полученного без наложения ультразвукового импульса. Повышение прочности сварного соединения достигается за счет того, что в процессе сварки, после образования на свариваемых поверхностях расплава материала, ультразвуковые колебания, распространяясь по деталям, поглощаются в этом расплаве и способствуют равномерному нагреву материала по периметру сварного соединения и локальному разогреву материала по толщине. Под действием ультразвуковых колебаНИИ происходит механическое перемешивание расплава материалов, что приводит к дезориентации цепей макромолекул в зоне соединения, а следоватьно исключает анизотропию механических свойств сварного соединения и практически полностью устраняет внутренние напряжения. Кроме того, в процессе прекращения относительного движения деталей, под действием ультразвуковой энергии в сварном стыке поддерживается температура выше температуры плавления материала, а следовательно, в процессе остановки относительного движения деталей не происходит зарождения микротрещин или среза сварного соединения. Путем повышения прочности сварного соединения с 40-5(У/о до 60-80% от прочности основного материала можно уменьшить толщину стенки баллона на 1 - 1,5мм, что приводит к экономии 2 г капрона на одном баллоне. Экономический эффект составляет 2400 руб. в год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1983 |

|

SU1155462A1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

| Способ герметизации отверстий в корпусных деталях пленочными диафрагмами | 1988 |

|

SU1641637A1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1985 |

|

SU1351811A1 |

| Способ сварки фторопласта-4 | 1980 |

|

SU952638A1 |

| Устройство для ультразвуковой сварки деталей | 1981 |

|

SU1004130A1 |

| Способ ультразвуковой сварки полимерных пленок | 1980 |

|

SU903160A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Устройство для непрерывной ультразвуковой сварки термопластичных материалов | 1989 |

|

SU1706887A1 |

С УЗ импуль Q2,21,5 сом Пез УЗ импуль 02,21 ,5 са Формула изобретения Способ сварки трением деталей из полимерных материалов, включающий разогрев свариваемых поверхностей деталей за счет их относительного движения под действием сварочного давления с последующим увеличением давления при появлении расплава материала на соединяемых поверхностях, прекращение относительного движения деталей и охлаждение под давлением, отличающийся тем, что, с целью повышения прочности сварного соединения при сварке полиамиТаблица20,21,0 4,0 60-80 (ср.70) 0,2- 4,0 38-50 (ср. ) дов, одновременно с увеличением давления на свариваемые детали воздействуют импульсом ультразвуковых колебаний, который отключают после прекращения относительного движения деталей. Источники информации, принятые во внимание при экспертизе 1.Щрадер В. Обработка и сварка полуфабрикатов из пластмасс. М., «Мащиностроение, 1980, с. 145-146. 2.Тростянская Е. Б. и др. Сварка пластмасс, М., «МащиНостроение, 1967, с. 198- 203 (прототип).

(file)

Авторы

Даты

1982-11-15—Публикация

1981-05-28—Подача