I

Изобретение относится к сварочному производству, а именно к ультразвуковой приварке изолированного проводника к схемным платам.

Известен способ присоединения изолированного проводника к печатной плате, включающий разводку изолированного провода на монтажной плате по топологии рисунка электронной схемы, пропускание изолированного провода через монтажные отверстия в виде петель, выступающих над отверстием, зачистку с них изоляции и присоединение проводника к контактным печатным площадкам гальваническим наращиванием, присоединяя изолированный провод к катодной щтанге гальванической ванны 1.

Основными недостатками этого способа являются низкая производительность и высокая себестоимость изготовления печатней платы.

Известен также способ соединения изолированного проводника с выводной деталью, при котором осуществляют сдавливание деталей ультразвуковым инструментом и нагрев импульсами сварочного тока с одновременной подачей в зону соединения ультразвуковых колебаний 2.

Основными недостатками известного способа являются низкий КПД, так как нагрев производится больщими токами (1Ч;2000А), недостаточное качество соединений из-за наличия в зоне остатков изоляционной планки и соответственно низкая производительность.

Цель изобретения - повыщение качества соединения и производительности.

Эта цель достигается тем, что согласно

10 способу соединения изолированного проводника с выводной деталью изолированный проводник укладывают на поверхность выводной детали, выполняют на торце изолированного проводника срез под углом 15

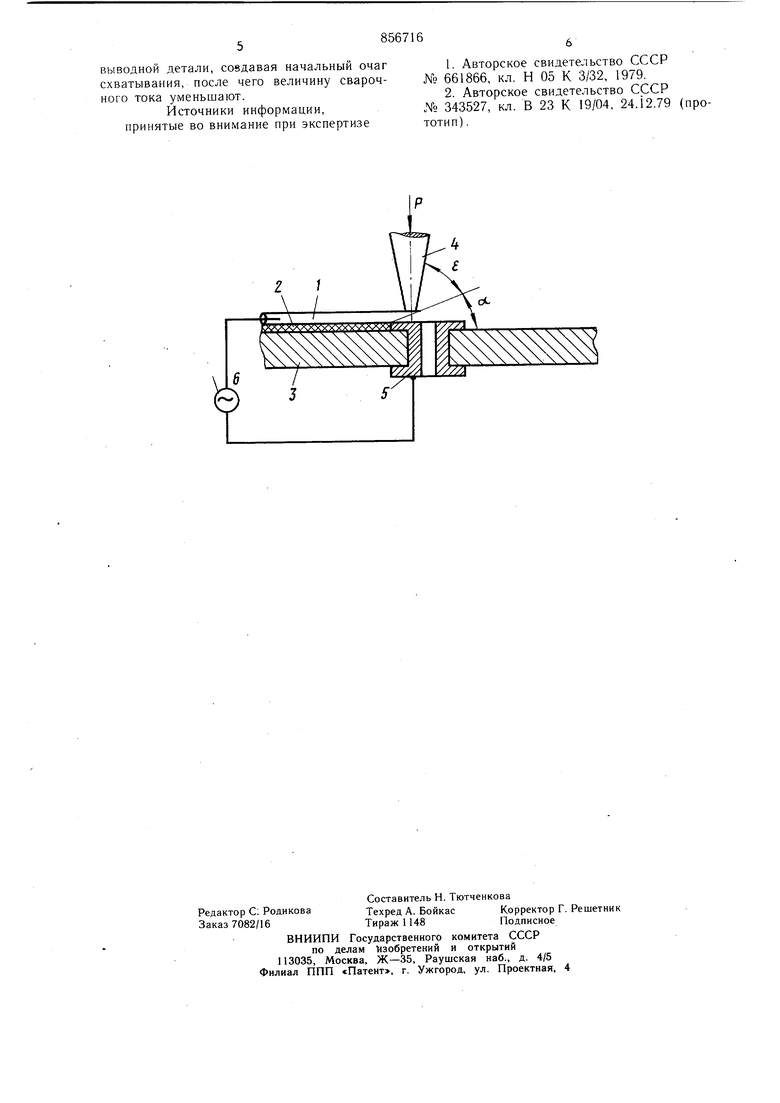

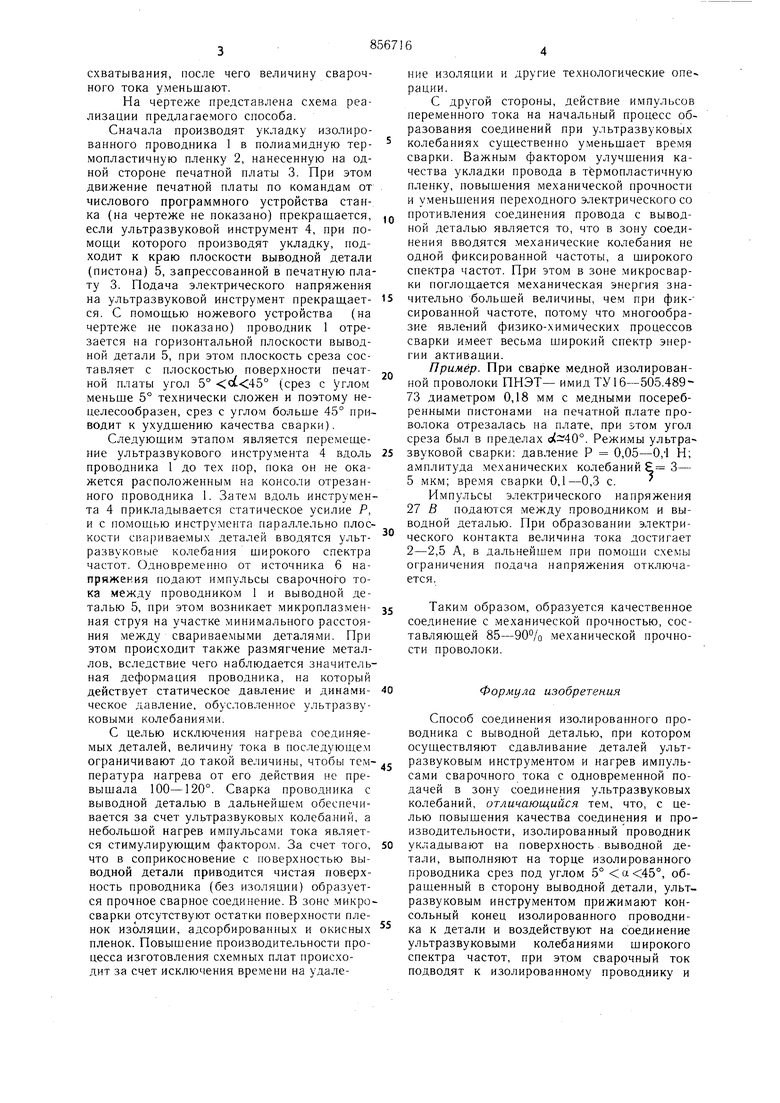

обращенный в сторону выводной детали, ультразвуковым инструментом прижимают консольный конец изолированного проводника к детали и воздействуют на соединение ультразвуковыми колебаниями широ20кого спектра частот, при этом сварочный ток подводят к изолированному проводнику и выводной детали, создавая начальный очаг схватывания, после чего величину сварочного тока уменьшают. На чертеже представлена схема реализации предлагаемого способа. Сначала производят укладку изолированного проводника 1 в полиамидную термопластичную пленку 2, нанесенную на одной стороне печатной платы 3. При этом движение печатной платы по командам от числового программного устройства станка (на чертеже не показано) прекраш.ается, если ультразвуковой инструмент 4, при помош,и которого производят укладку, подходит к краю плоскости выводной детали (пистона) 5, запрессованной в печатную плату 3. Подача электрического напряжения на ультразвуковой инструмент прекращается. С помощью ножевого устройства (на чертеже не показано) проводник 1 отрезается на горизонтальной плоскости выводной детали 5, при этом плоскость среза составляет с плоскостью поверхности печатной платы угол 5° (срез с углом меньше 5° технически сложен и поэтому нецелесообразен, срез с углом больше 45° приводит к ухудшению качества сварки). Следующим этапом является перемещение ультразвукового инструмента 4 вдоль проводника 1 до тех пор, пока он не окажется расположенным на консоли отрезанного проводника 1. Затем вдоль инструмента 4 прикладывается статическое усилие Р, и с помощью инструмента параллельно плоскости свариваемых деталей вводятся ультразвуковые колебания широкого спектра частот. Одновременно от источника 6 напряжения подают импульсы сварочного тока между проводником 1 и выводной деталью 5, при этом возникает микроплазменная струя на участке минимального расстояния между свариваемыми деталями. При этом происходит также размягчение металлов, вследствие чего наблюдается значительная деформация проводника, на который действует статическое давление и динамическое давление, обусловленное ультразвуковыми колебаниями. С целью исключения нагрева соединяемых деталей, величину тока в последующем ограничивают до такой величины, чтобы температура нагрева от его действия не превыщала 100-120°. Сварка проводника с выводной деталью в дальнейшем обеспечивается за счет ультразвуковых колебаний, а небольшой нагрев импульсами тока является стимулирующим факторо.м. За счет того, что в соприкосновение с поверхностью выводной детали приводится чистая поверхность проводника (без изоляции) образуется прочное сварное соединение. В зоне микро сварки отсутствуют остатки поверхности пленок изоляции, адсорбированных и окисных пленок. Повыщение производительности процесса изготовления схемных плат происходит за счет исключения времени на удаление изоляции и другие технологические операции. С другой стороны, действие импульсов переменного тока на начальный процесс образования соединений при ультразвуковых колебаниях существенно уменьщает время сварки. Важным фактором улучщения качества укладки провода в термопластичную пленку, повыщения механической прочности и уменьшения переходного электрического со противления соединения провода с выводной деталью является то, что в зону соединения вводятся механические колебания не одной фиксированной частоты, а широкого спектра частот. При этом в зоне микросварки поглощается механическая энергия значительно большей величины, че.м при фиксированной частоте, потому что многообразие явлений физико-химических процессов сварки имеет весьма широкий спектр энергии активации. Пример. При сварке медной изолированной проволоки ПНЭТ- имид ТУШ-505.489 73 диаметром 0,18 мм с медными посеребренными пистонами на печатной плате проволока отрезалась на плате, при зтом угол среза был в пределах о(-40°. Режимы ультразвуковой сварки: давление Р 0,05-0,-1 Н; амплитуда механических колебаний Е 3- 5 мкм; время сварки 0,1-0,3 с. Импульсы электрического напряжения 27 В подаются .между проводником и выводной деталью. При образовании электрического контакта величина тока достигает 2-2,5 А, в дальнейшем при помощи ограничения подача напряжения отключается. Таким образом, образуется качественное соединение с механической прочностью, составляющей 85-90% механической прочности проволоки. Формула изобретения Способ соединения изолированного проводника с выводной деталью, при котором осуществляют сдавливание деталей ультразвуковым инструментом и нагрев импульсами сварочного тока с одновременной подачей в зону соединения ультразвуковых колебаний, отличающийся тем, что, с целью повыщения качества соединения и производительности, изолированный проводник укладывают на поверхность выводной детали, выполняют на торце изолированного проводника срез под углом 5° , обращенный в сторону выводной детали, ультразвуковым инструментом прижимают консольный конец изолированного проводника к детали и воздействуют на соединение ультразвуковыми колебаниями широкого спектра частот, при этом сварочный ток подводят к изолированному проводнику и

выводной детали, совдавая начальный очаг схватывания, после чего величину сварочного тока уменьшают.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 661866, кл. Н 05 К 3/32, 1979.

2.Авторское свидетельство СССР

№ 343527, кл. В 23 К 19/04, 24.12.79 тотип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционное устройство для ультразвуковой сварки | 1982 |

|

SU1098719A1 |

| Способ соединения деталей | 1980 |

|

SU971601A1 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ОДНОЖИЛЬНЫХ И МНОГОЖИЛЬНЫХ ПРОВОДОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2015 |

|

RU2631438C2 |

| Устройство для ультразвуковой сварки | 1982 |

|

SU1018827A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Способ изготовления проводной монтажной платы и устройство для его осуществления | 1981 |

|

SU1012437A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1972 |

|

SU349527A1 |

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| Способ сварки трением деталей из полимерных материалов | 1981 |

|

SU973383A1 |

Авторы

Даты

1981-08-23—Публикация

1979-10-10—Подача