Изобретение относится к сварке пластмасс и может найти применение при ультразвуковой сварке корпусных деталей из жестких термопластов при изготовлении различных электрорадиодеталей в радиотехнической, приборостроительной, электротехнической и других отраслях промышленности.

Целью изобретения является повышение качества сваренных деталей из жестких термопластов за счет снижения воздействия ультразвуковых колебаний на компоненты, размещенные внутри корпуса детали.

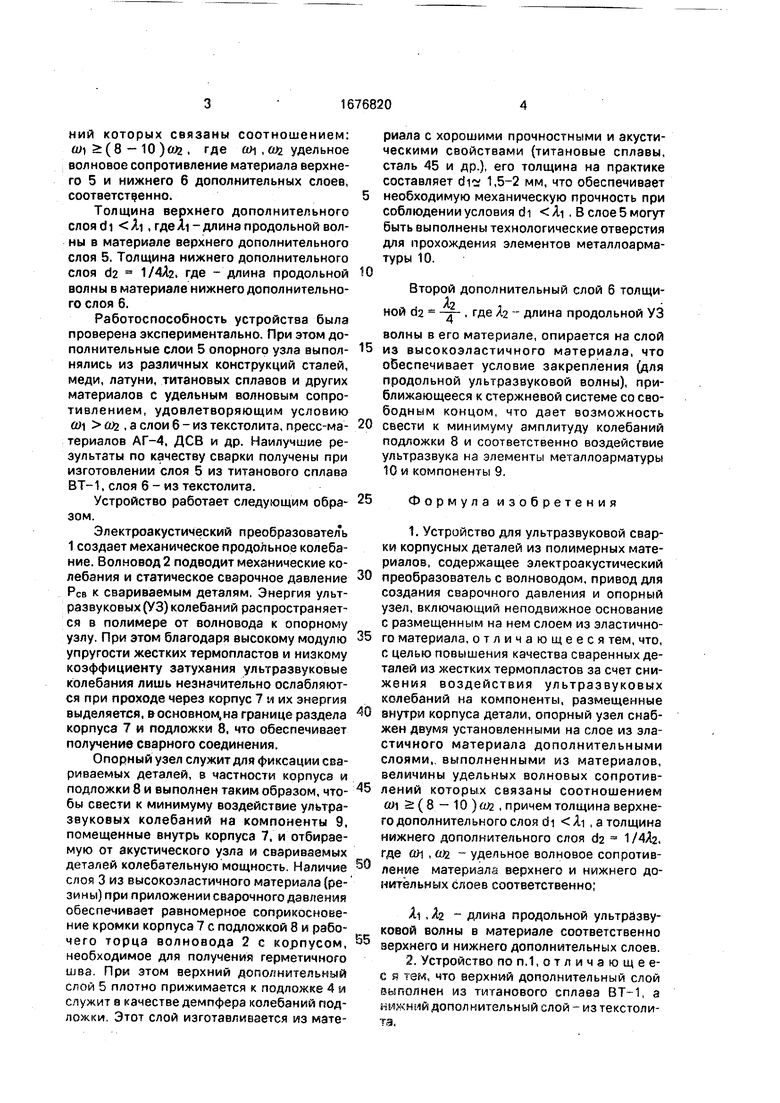

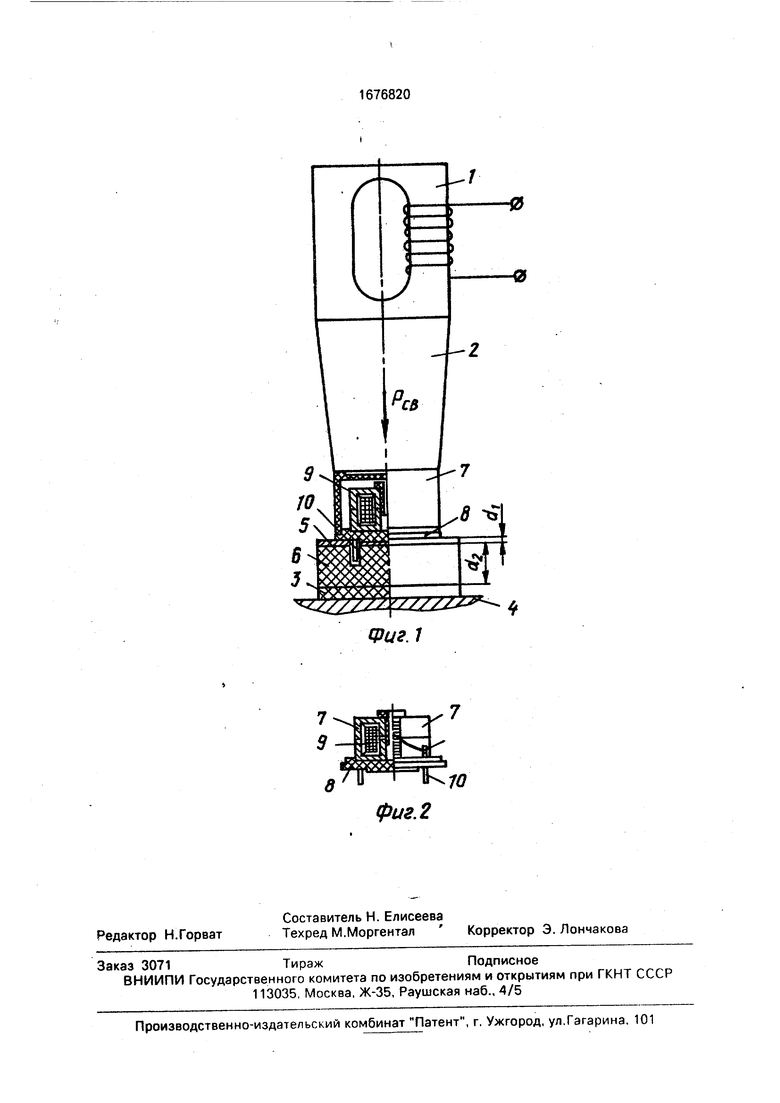

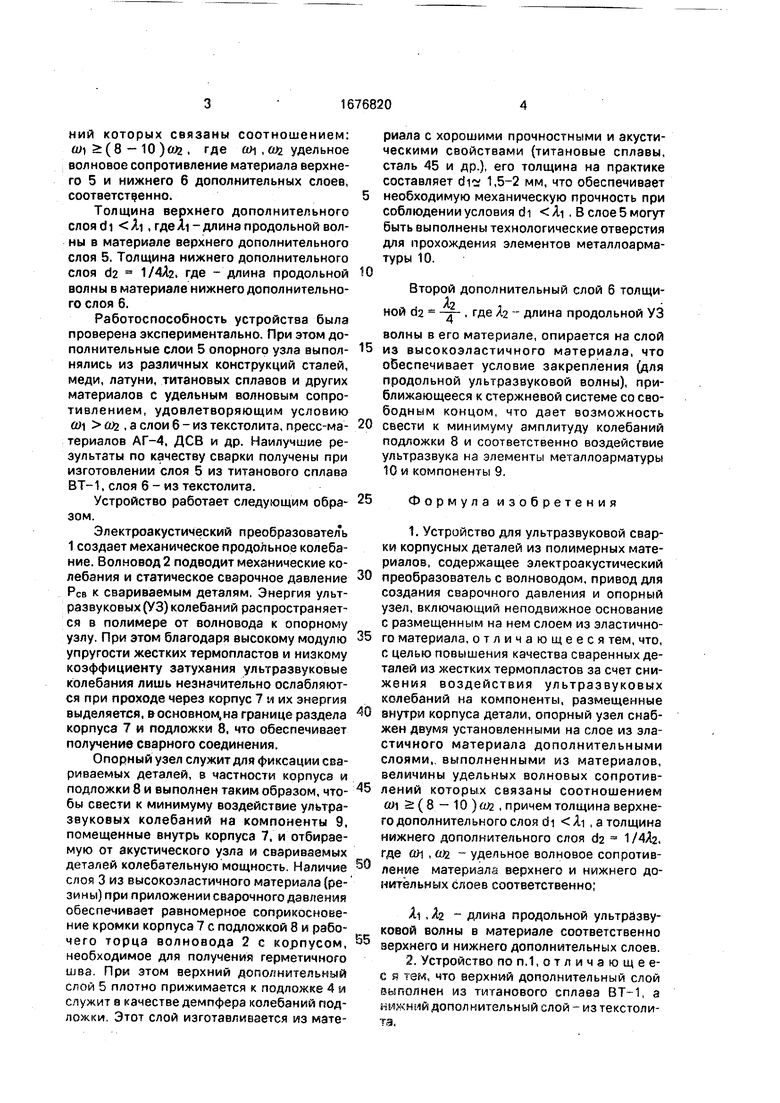

На фиг.1 изображено устройство, общий вид; на фиг.2 - образец свариваемых деталей.

Устройство для ультразвуковой сварки корпусных деталей из полимерных материалов содержит акустический узел, включающий электроакустический преобразователь 1 и волновод 2, привод для создания сварочного давления (не показан) и опорный узел, включающий слой 3 из эластичного материала, например резины, размещенной на неподвижном основании 4, и два дополнительн-ых слоя: верхний 5 и нижний 6, установленные на слое 3. Дополнительные слои 5 и 6 выполнены из материалов, величины удельных волновых сопротивлений которых связаны соотношением: (8-10)Ы2, где ах ,ая удельное волновое сопротивление материала верхнего 5 и нижнего б дополнительных слоев, соответственно.

Толщина верхнего дополнительного слоясМ Ai, гдеAI-длина продольной волны в материале верхнего дополнительного слоя 5. Толщина нижнего дополнительного слоя d2 1/4А2. где - длина продольной волны в материале нижнего дополнительного слоя 6.

Работоспособность устройства была проверена экспериментально. При этом дополнительные слои 5 опорного узла выполнялись из различных конструкций сталей, меди, латуни, титановых сплавов и других материалов с удельным волновым сопротивлением, удовлетворяющим условию о , а слои 6 - из текстолита, пресс-материалов АГ-4, ДСВ и др. Наилучшие результаты по качеству сварки получены при изготовлении слоя 5 из титанового сплава ВТ-1, слоя б - из текстолита.

Устройство работает следующим образом.

Электроакустический преобразовател ь 1 создает механическое продольное колебание. Волновод 2 подводит механические колебания и статическое сварочное давление Рев к свариваемым деталям. Энергия ультразвуковых (УЗ) колебаний распространяется в полимере от волновода к опорному узлу. При этом благодаря высокому модулю упругости жестких термопластов и низкому коэффициенту затухания ультразвуковые колебания лишь незначительно ослабляются при проходе через корпус 7 и их энергия выделяется, в основном, на границе раздела корпуса 7 и подложки 8, что обеспечивает получение сварного соединения.

Опорный узел служит для фиксации свариваемых деталей, в частности корпуса и подложки 8 и выполнен таким образом, чтобы свести к минимуму воздействие ультразвуковых колебаний на компоненты 9, помещенные внутрь корпуса 7, и отбираемую от акустического узла и свариваемых деталей колебательную мощность. Наличие слоя 3 из высокоэластичного материала (резины) при приложении сварочного давления обеспечивает равномерное соприкосновение кромки корпуса 7 с подложкой 8 и рабочего торца волновода 2 с корпусом, необходимое для получения герметичного шва. При этом верхний дополнительный слой 5 плотно прижимается к подложке 4 ы служит в качестве демпфера колебаний подложки. Этот слой изготавливается из мате

риала с хорошими прочностными и акустическими свойствами (титановые сплавы, сталь 45 и др.), его толщина на практике составляет di 1,5-2 мм, что обеспечивает необходимую механическую прочность при соблюдении условия di AI . В слое 5 могут быть выполнены технологические отверстия для прохождения элементов металлоарма- туры 10.

ной d2

Второй дополнительный слой 6 толщи- h

, где А2 -- длина продольной УЗ

волны в его материале, опирается на слой из высокоэластичного материала, что обеспечивает условие закрепления (для продольной ультразвуковой волны), приближающееся к стержневой системе со свободным концом, что дает возможность свести к минимуму амплитуду колебаний подложки 8 и соответственно воздействие ультразвука на элементы металлоарматуры 10 и компоненты 9.

Формула изобретения

1. Устройство для ультразвуковой сварки корпусных деталей из полимерных материалов, содержащее электроакустический

преобразователь с волноводом, привод для создания сварочного давления и опорный узел, включающий неподвижное основание с размещенным на нем слоем из эластичного материала, отличающееся тем, что, с целью повышения качества сваренных деталей из жестких термопластов за счет сни- жения воздействия ультразвуковых колебаний на компоненты, размещенные

внутри корпуса детали, опорный узел снабжен двумя установленными на слое из эластичного материала дополнительными слоями, выполненными из материалов, величины удельных волновых сопротивлений которых связаны соотношением ал S(8 - 10 )ад , причем толщина верхнего дополнительного слоя di Ai , а толщина нижнего дополнительного слоя d2 1 /4А2, где , (Oi - удельное волновое сопротивление материала верхнего и нижнего до- нитёльиых слоев соответственно;

AI Да - длина продольной ультразвуковой волны в материале соответственно верхнего и нижнего дополнительных слоев.

2. Устройство по п.1, о т л и ч а ю щ е е- с я TQM, что верхний дополнительный слой выполнен из титанового сплава ВТ-1, а нижний дополнительный слой - из текстолита.

Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| Способ ультразвуковой сварки | 1989 |

|

SU1692789A1 |

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

| Способ ультразвуковой сварки деталей из термопластичных полимерных материалов | 1989 |

|

SU1662867A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| УЛЬТРАЗВУКОВОЙ СВАРОЧНЫЙ ПРЕСС | 2004 |

|

RU2261177C1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Способ соединения деталей из разнородных материалов | 1982 |

|

SU1021539A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

| Способ ультразвуковой сварки листовых эластичных термопластов | 1985 |

|

SU1368189A1 |

Изобретение относится к сварке пластмасс и может быть использовано при ультразвуковой сварке корпусных деталей из жестких термопластов при изготовлении различных электрорадиодеталей в радиотехнической, приборостроительной, электротехнической и других отраслях промышленности. Цель - повышение качества сваренных деталей из жестких термопластов за счет снижения воздействия ультразвуковых колебаний на компоненты, размещенные внутри корпуса детали. Для этого в устройстве для ультразвуковой сварки корпусных деталей из полимерных материалов опорный узел снабжен двумя установленными на слое из эластичного материала дополнительными слоями. Дополнительные слои выполнены из материалов, величины удельных волновых сопротивлений которых связаны соотношением ол (8-10) W2,rfleu)i,ftЈ- удельное волновое сопротивление материала верхнего и нижнего дополнительных слоев. Толщина верхнего дополнительного слоя di AI , а толщина нижнего дополнительного слоя d2- 1/4Я2, гдеЯЫз - длины продольной ультразвуковой волны в материале соответственно верхнего и нижнего дополнительных слоев. Кроме того, верхний дополнительный слой выполнен из титанового сплава ВТ-1,а нижний дополнительный слой - из текстолита. 1 з.п. ф-лы, 2 ил. сл с

Фиг. 1

| Валков С.С | |||

| и др | |||

| Сварка пластмасс ультразвуком | |||

| М.: Химия, 1974, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1991-09-15—Публикация

1988-09-13—Подача