Изобретение относится к автоматизированным устройствам для сборки крупногабаритных изделий, в частности, для завинчивания резьбовых соединений с запрессовкой различных деталей и может быть использовано для автоматизации процессов сборочного производства.

Цель изобретения - повышение производительности.

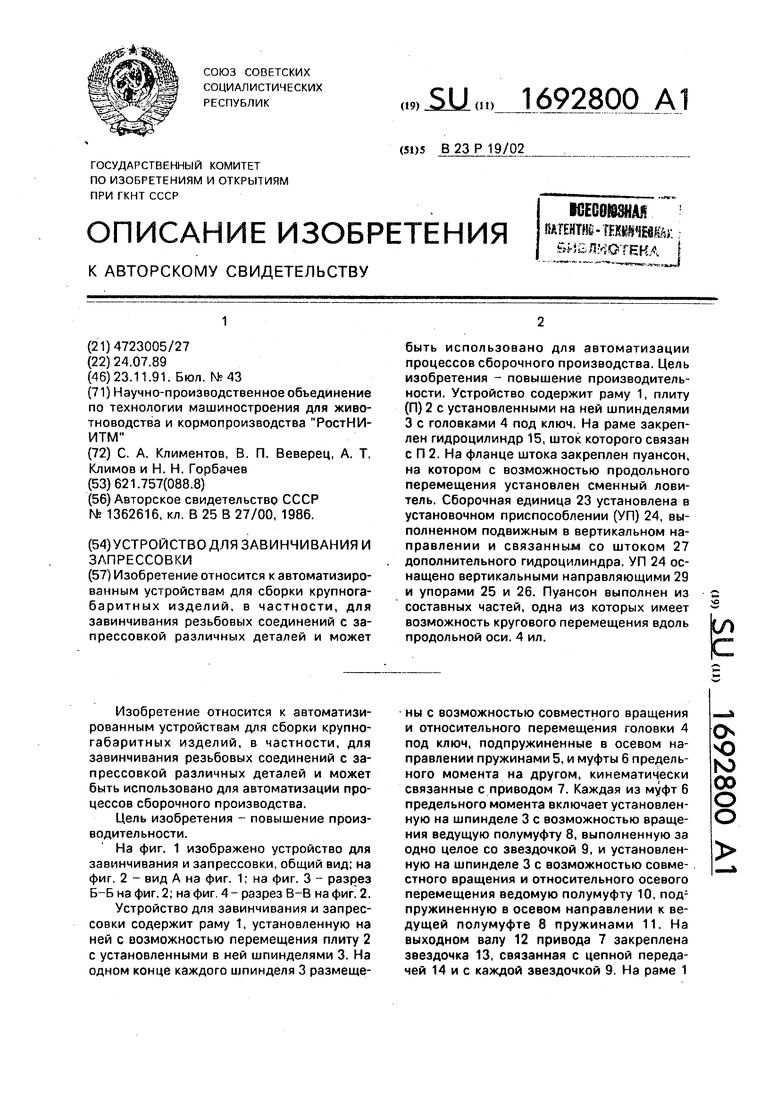

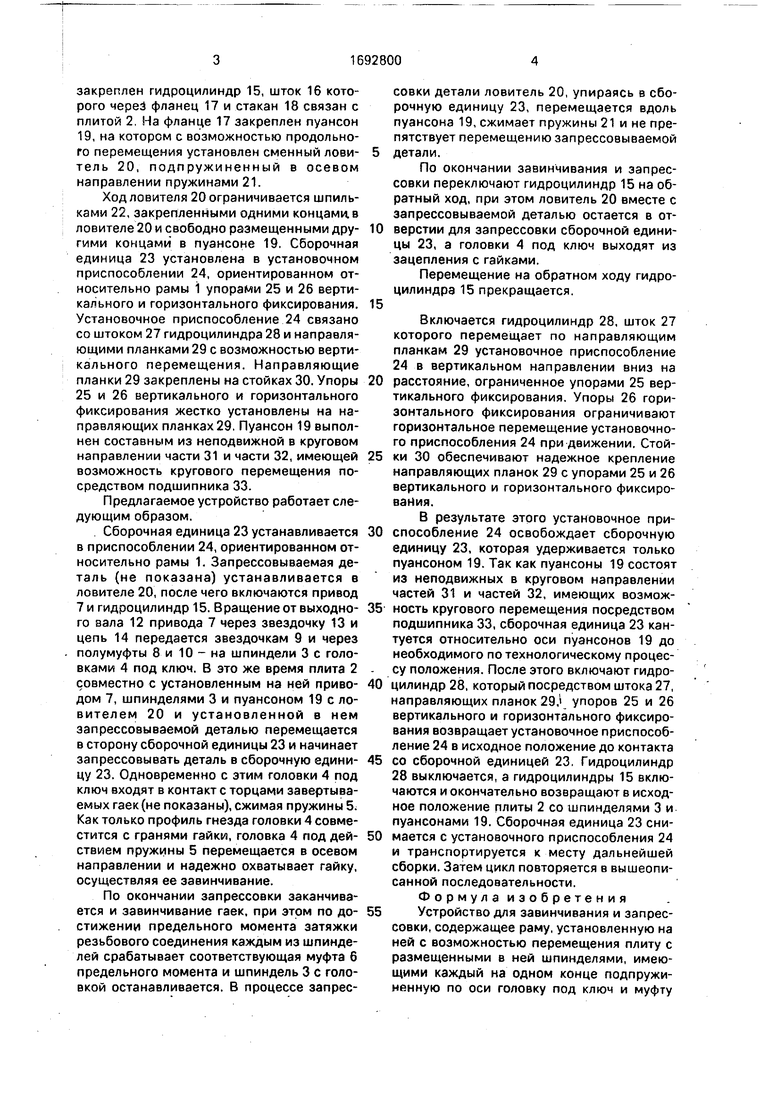

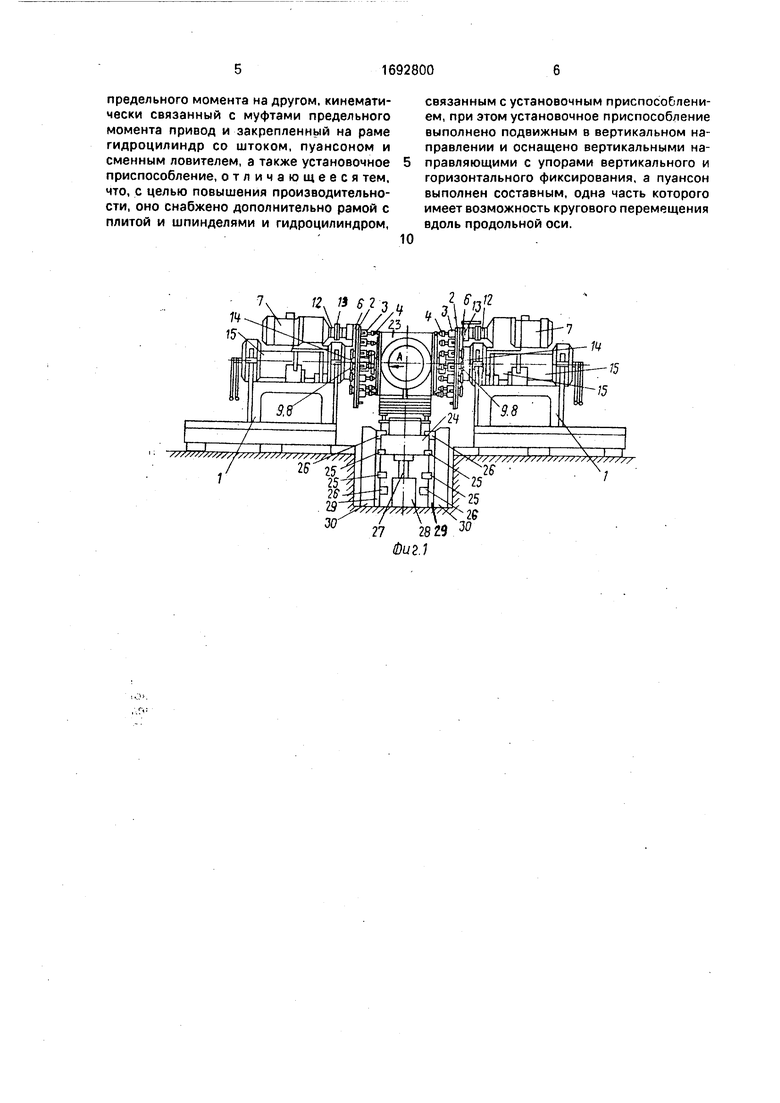

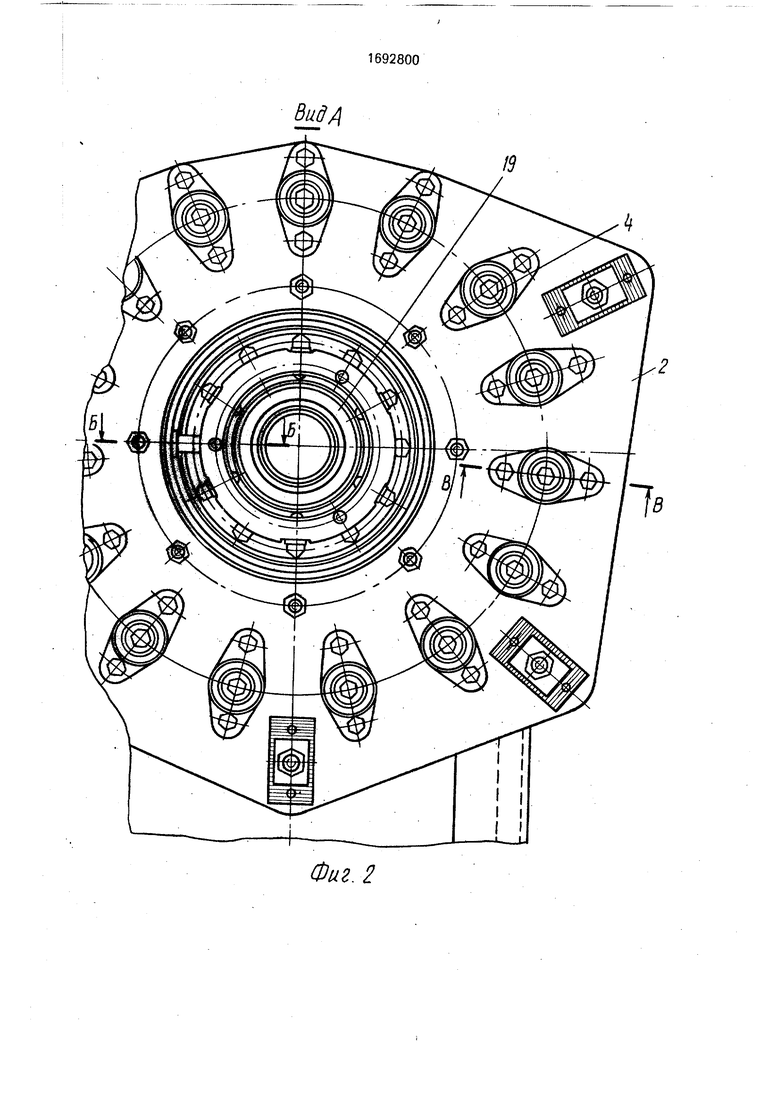

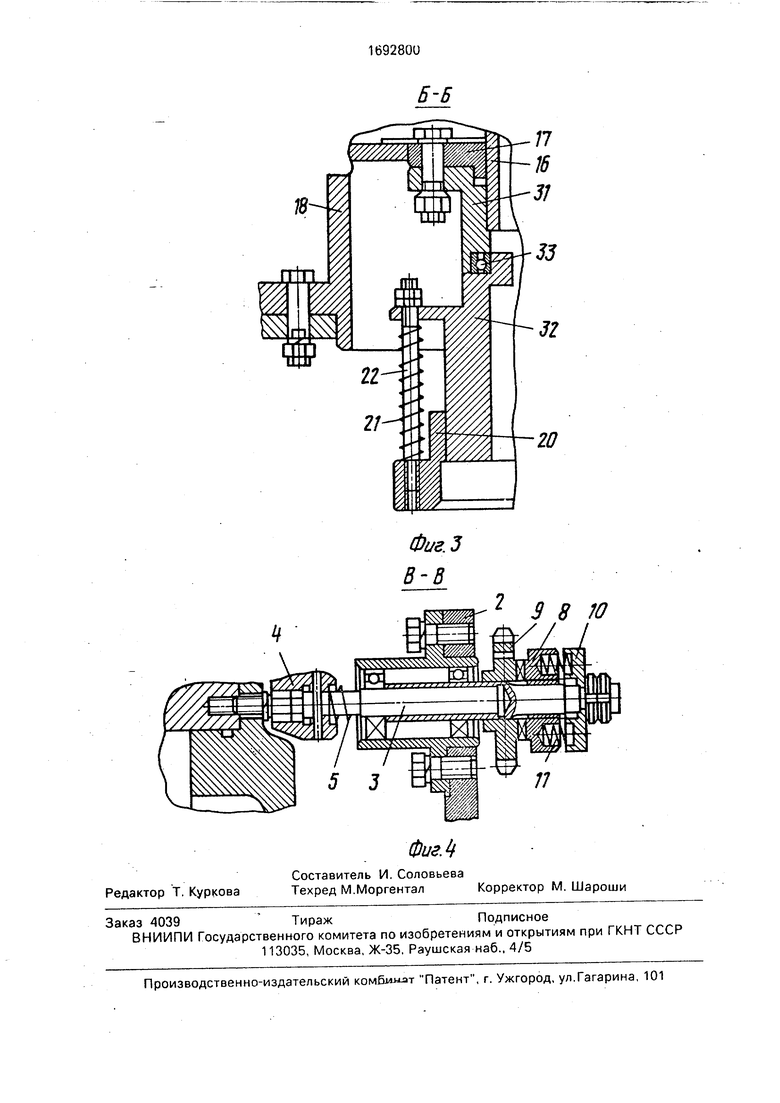

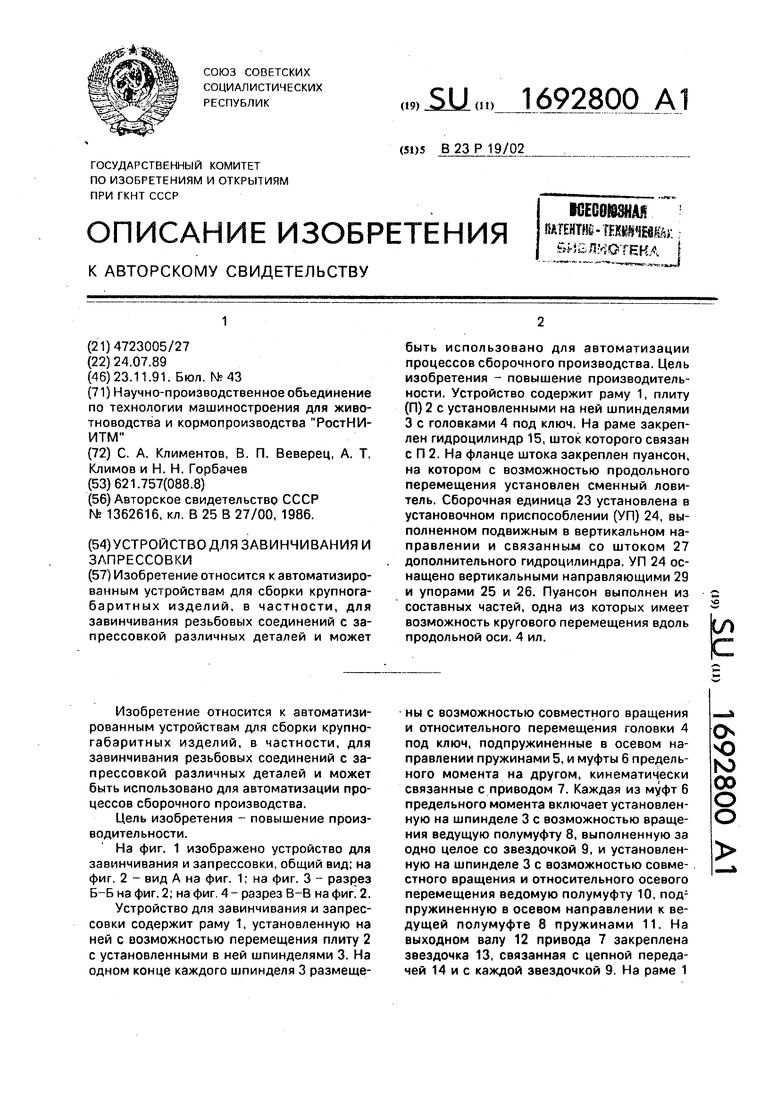

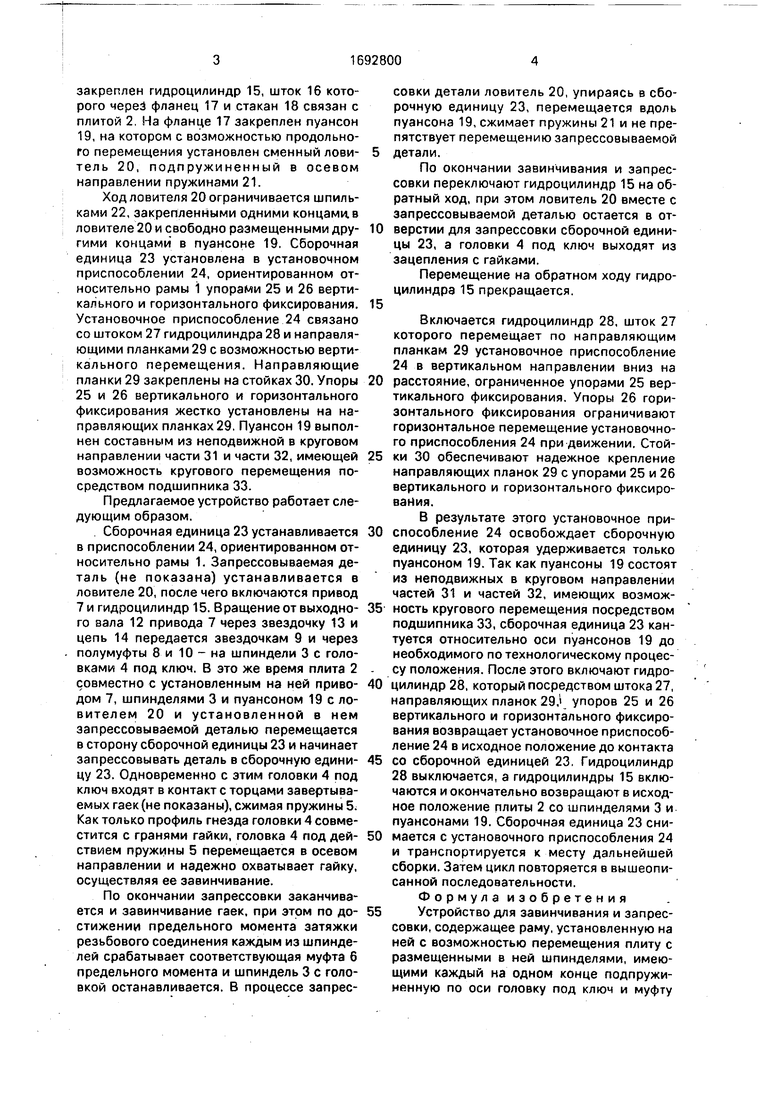

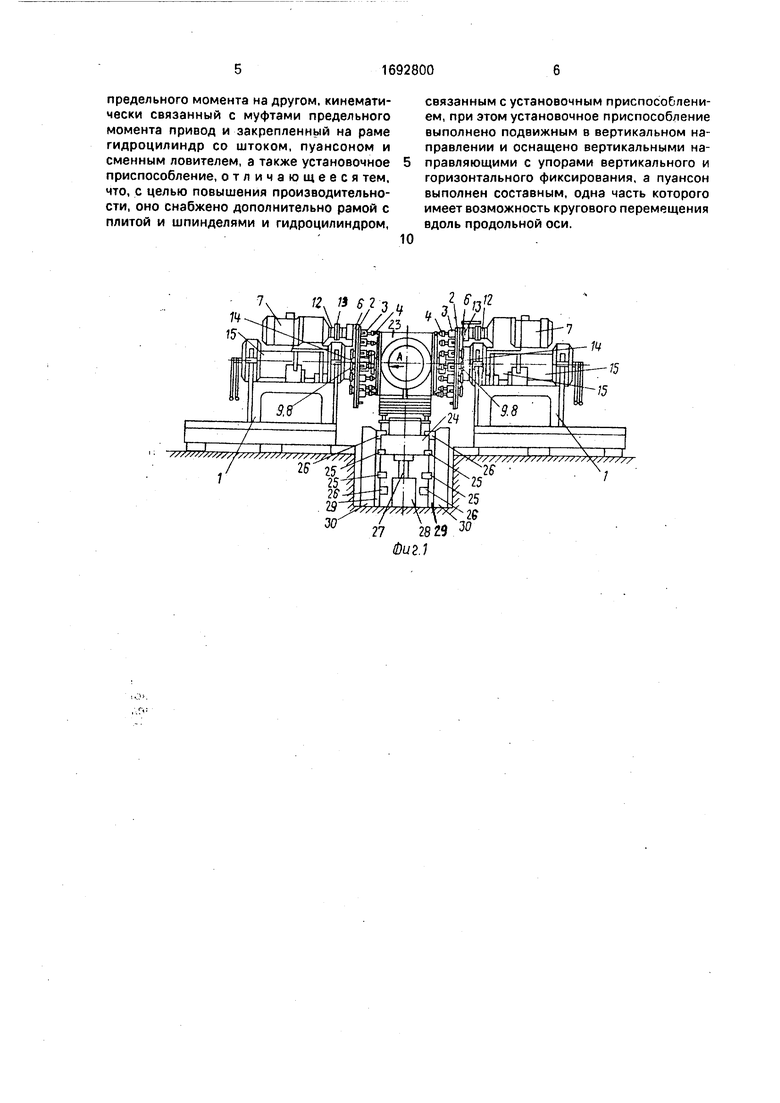

На фиг. 1 изображено устройство для завинчивания и запрессовки, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

Устройство для завинчивания и запрессовки содержит раму 1, установленную на ней с возможностью перемещения плиту 2 с установленными в ней шпинделями 3. На одном конце каждого шпинделя 3 размещены с возможностью совместного вращения и относительного перемещения головки 4 под ключ, подпружиненные в осевом направлении пружинами 5, и муфты 6 предельного момента на другом, кинематически связанные с приводом 7. Каждая из муфт 6 предельного момента включает установленную на шпинделе 3 с возможностью вращения ведущую полумуфту 8, выполненную за одно целое со звездочкой 9, и установленную на шпинделе 3 с возможностью совместного вращения и относительного осевого перемещения ведомую полумуфту 10, подпружиненную в осевом направлении к ведущей полумуфте 8 пружинами 11. На выходном валу 12 привода 7 закреплена звездочка 13, связанная с цепной передачей 14 и с каждой звездочкой 9. На раме 1

О

ю ю

00 О

о

закреплен гидроцилиндр 15, шток 16 которого через фланец 17 и стакан 18 связан с плитой 2. На фланце 17 закреплен пуансон 19, на котором с возможностью продольного перемещения установлен сменный ловитель 20, подпружиненный в осевом направлении пружинами 21.

Ход ловителя 20 ограничивается шпильками 22, закрепленными одними концами, в ловителе 20 и свободно размещенными другими концами в пуансоне 19, Сборочная единица 23 установлена в установочном приспособлении 24, ориентированном относительно рамы 1 упорами 25 и 26 вертикального и горизонтального фиксирования. Установочное приспособление 24 связано со штоком 27 гидроцилиндра 28 и направляющими планками 29 с возможностью вертикального перемещения. Направляющие планки 29 закреплены на стойках 30. Упоры 25 и 26 вертикального и горизонтального фиксирования жестко установлены на направляющих планках 29. Пуансон 19 выполнен составным из неподвижной в круговом направлении части 31 и части 32, имеющей возможность кругового перемещения посредством подшипника 33.

Предлагаемое устройство работает следующим образом.

Сборочная единица 23 устанавливается в приспособлении 24, ориентированном относительно рамы 1. Запрессовываемая деталь (не показана) устанавливается в ловителе 20, после чего включаются привод 7 и гидроцилиндр 15. Вращение от выходного вала 12 привода 7 через звездочку 13 и цепь 14 передается звездочкам 9 и через полумуфты 8 и 10 - на шпиндели 3 с головками 4 под ключ. В это же время плита 2 совместно с установленным на ней приводом 7, шпинделями 3 и пуансоном 19 с ловителем 20 и установленной в нем запрессовываемой деталью перемещается в сторону сборочной единицы 23 и начинает запрессовывать деталь в сборочную единицу 23. Одновременно с этим головки 4 под ключ входят в контакт с торцами завертываемых гаек (не показаны), сжимая пружины 5. Как только профиль гнезда головки 4 совместится с гранями гайки, головка 4 под действием пружины 5 перемещается в осевом направлении и надежно охватывает гайку, осуществляя ее завинчивание.

По окончании запрессовки заканчивается и завинчивание гаек, при этом по достижении предельного момента затяжки резьбового соединения каждым из шпинделей срабатывает соответствующая муфта 6 предельного момента и шпиндель 3 с головкой останавливается. В процессе запрессовки детали ловитель 20, упираясь в сборочную единицу 23, перемещается вдоль пуансона 19, сжимает пружины 21 и не препятствует перемещению запрессовываемой

детали.

По окончании завинчивания и запрессовки переключают гидроцилиндр 15 на обратный ход, при этом ловитель 20 вместе с запрессовываемой деталью остается в от0 верстии для запрессовки сборочной единицы 23, а головки 4 под ключ выходят из зацепления с гайками.

Перемещение на обратном ходу гидроцилиндра 15 прекращается.

5

Включается гидроцилиндр 28, шток 27 которого перемещает по направляющим планкам 29 установочное приспособление 24 в вертикальном направлении вниз на

0 расстояние, ограниченное упорами 25 вертикального фиксирования. Упоры 26 горизонтального фиксирования ограничивают горизонтальное перемещение установочного приспособления 24 при движении. Стой5 ки 30 обеспечивают надежное крепление направляющих планок 29 с упорами 25 и 26 вертикального и горизонтального фиксирования.

В результате этого установочное при0 способление 24 освобождает сборочную единицу 23, которая удерживается только пуансоном 19. Так как пуансоны 19 состоят из неподвижных в круговом направлении частей 31 и частей 32, имеющих возмож5 ность кругового перемещения посредством подшипника 33, сборочная единица 23 кантуется относительно оси пуансонов 19 до необходимого по технологическому процессу положения. После этого включают гидро0 цилиндр 28, который посредством штока 27, направляющих планок 29, упоров 25 и 26 вертикального и горизонтального фиксирования возвращает установочное приспособление 24 в исходное положение до контакта

5 со сборочной единицей 23, Гидроцилиндр 28 выключается, а гидроцилиндры 15 включаются и окончательно возвращают в исходное положение плиты 2 со гипинделями 3 и пуансонами 19. Сборочная единица 23 сни0 мается с установочного приспособления 24 и транспортируется к месту дальнейшей сборки. Затем цикл повторяется в вышеописанной последовательности.

Ф о р м у л а и з о б р е те н и я

5 Устройство для завинчивания и запрессовки, содержащее раму, установленную на ней с возможностью перемещения плиту с размещенными в ней шпинделями, имеющими каждый на одном конце подпружиненную по оси головку под ключ и муфту

предельного момента на другом, кинематически связанный с муфтами предельного момента привод и закрепленный на раме гидроцилиндр со штоком, пуансоном и сменным ловителем, а также установочное приспособление, отличающееся тем, что, с целью повышения производительности, оно снабжено дополнительно рамой с плитой и шпинделями и гидроцилиндром,

0

связанным с установочным приспособлением, при этом установочное приспособление выполнено подвижным в вертикальном направлении и оснащено вертикальными направляющими с упорами вертикального и горизонтального фиксирования, а пуансон выполнен составным, одна часть которого имеет возможность кругового перемещения вдоль продольной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завинчивания и запрессовки | 1986 |

|

SU1362616A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| УНИВЕРСАЛЬНАЯ ЛИНИЯ СБОРКИ ГУСЕНИЦ | 2001 |

|

RU2218259C2 |

| Сборочная машина | 1978 |

|

SU818802A1 |

| Поточная линия сборки карданных валов | 1986 |

|

SU1333528A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ ДЕТАЛЕЙ ПРИ СБОРКЕ | 1996 |

|

RU2108217C1 |

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1980 |

|

SU887113A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1986 |

|

SU1344570A2 |

Изобретение относится к автоматизированным устройствам для сборки крупногабаритных изделий, в частности, для завинчивания резьбовых соединений с запрессовкой различных деталей и может быть использовано для автоматизации процессов сборочного производства. Цель изобретения - повышение производительности. Устройство содержит раму 1, плиту (П) 2 с установленными на ней шпинделями 3 с головками 4 под ключ. На раме закреплен гидроцилиндр 15, шток которого связан с П 2. На фланце штока закреплен пуансон, на котором с возможностью продольного перемещения установлен сменный ловитель. Сборочная единица 23 установлена в установочном приспособлении (УП) 24, выполненном подвижным в вертикальном направлении и связанным со штоком 27 дополнительного гидроцилиндра. УП 24 оснащено вертикальными направляющими 29 и упорами 25 и 26. Пуансон выполнен из составных частей, одна из которых имеет возможность кругового перемещения вдоль продольной оси, 4 ил.

и. В 2 т и 7 / // ЛУ и 3,

П

15

V ,2

/ Ч-7Л

27 2829 J0 to 1

Вид А

Фиг. 2

/9

4

Редактор Т. Куркова

Составитель И. Соловьева

Техред М.МоргенталКорректор М. Шароши

Фиг.Ц

| Устройство для завинчивания и запрессовки | 1986 |

|

SU1362616A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-11-23—Публикация

1989-07-24—Подача