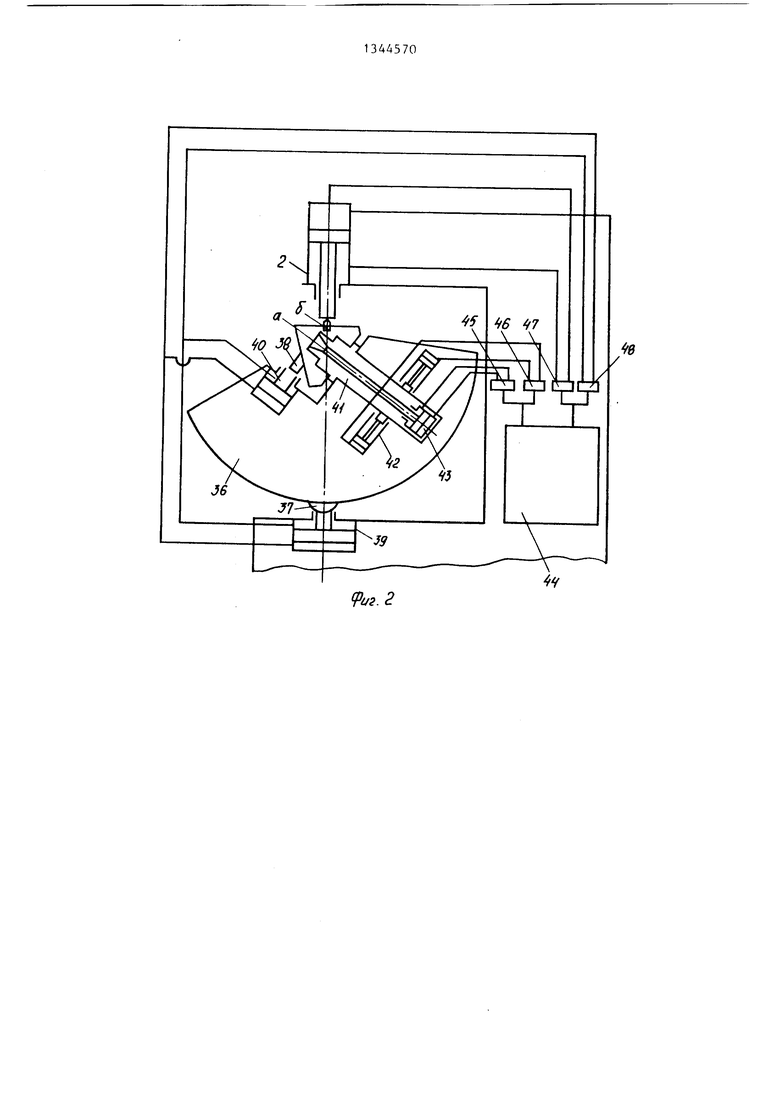

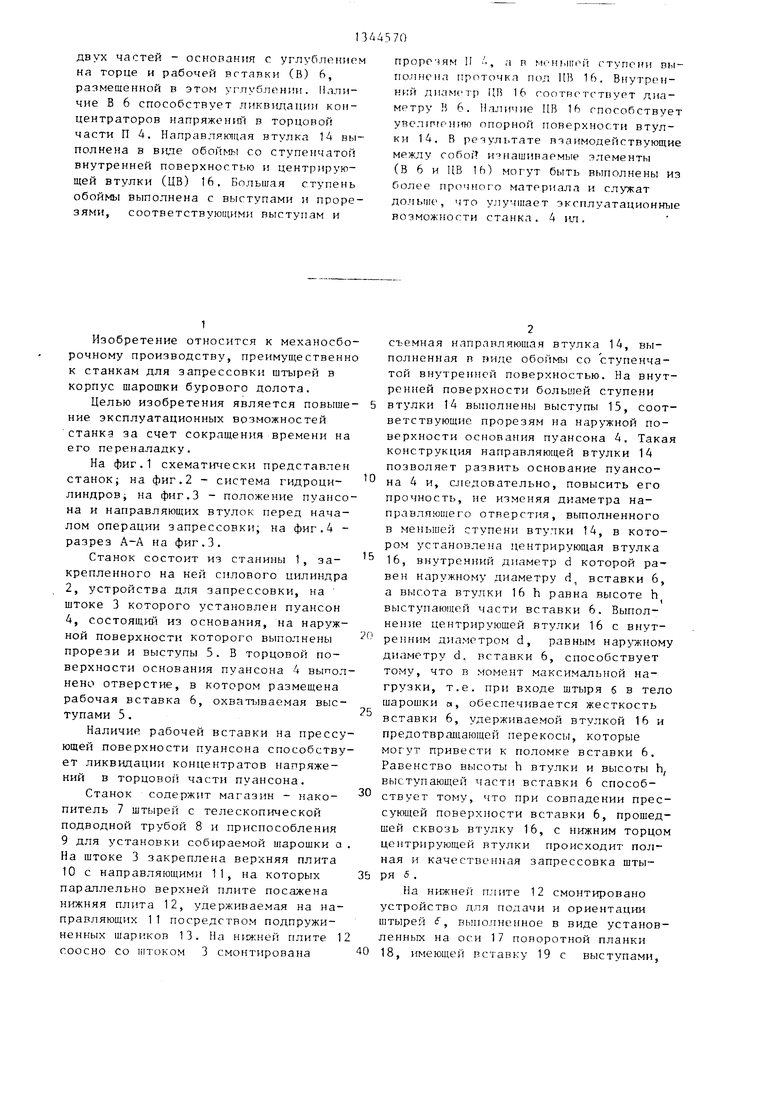

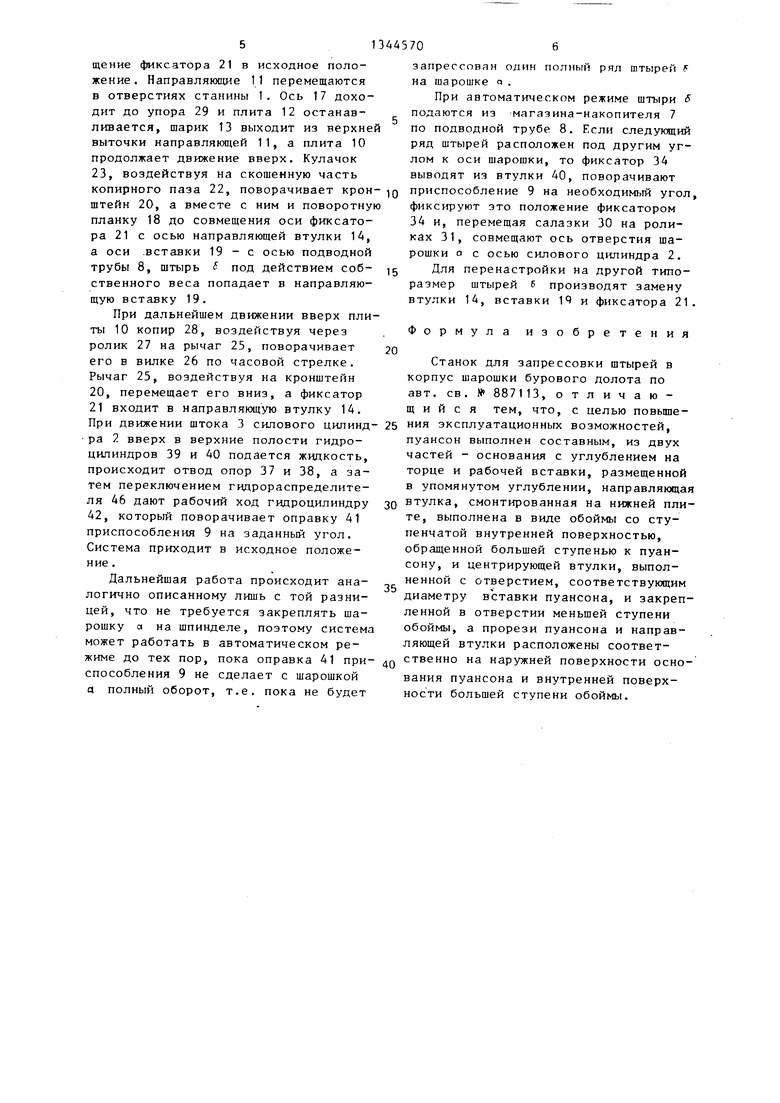

двух частей - осиопания с углублением на торце и рабочей вставки (В) 6, размещенной в этом углублении. Наличие В 6 способствует ликвидации концентраторов напряжений в торцовой части П 4. Направляющая втулка 14 выполнена в виде обоймы со ступенчатой внутренней поверхностью и центрирующей втулки (ЦВ) 16, Большая ступень обоймы выполнена с выступами и прорезями, соответствующими выступам и

1

Изобретение относится к механосборочному производству, преимущественно к станкам для запрессовки штырей в корпус шарошки бурового долота.

Целью изобретения является повышение эксплуатационных возможностей станкд за счет сокращения времени на его переналадку.

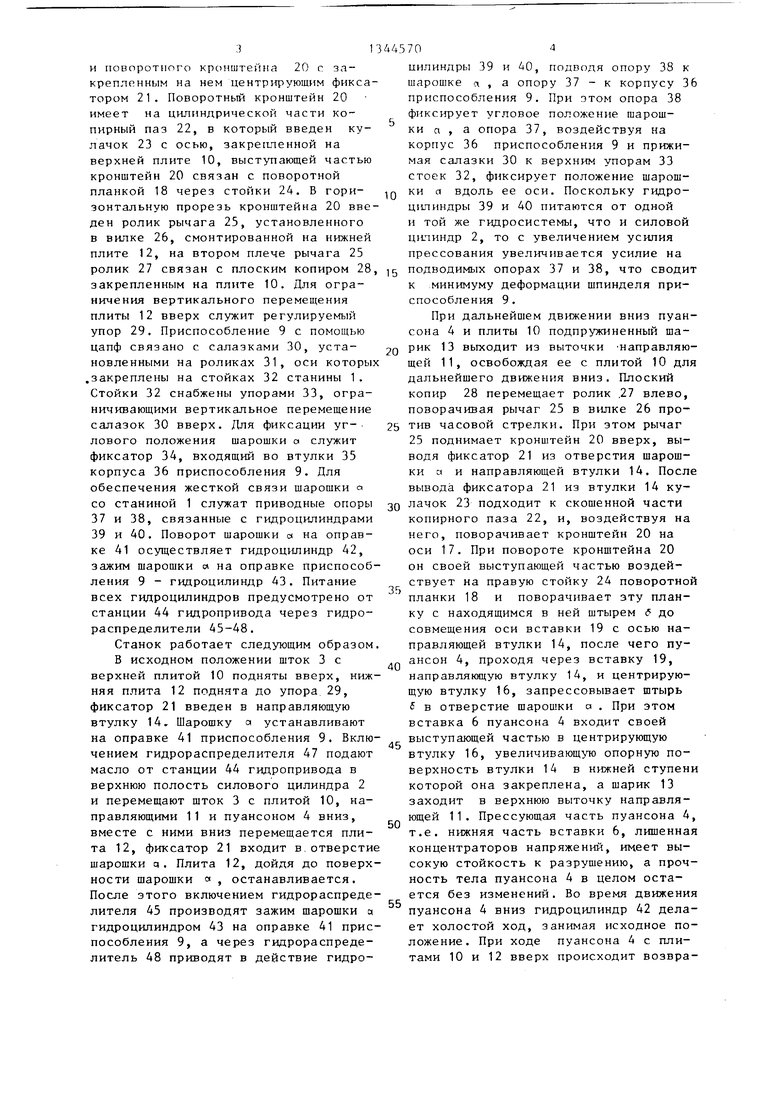

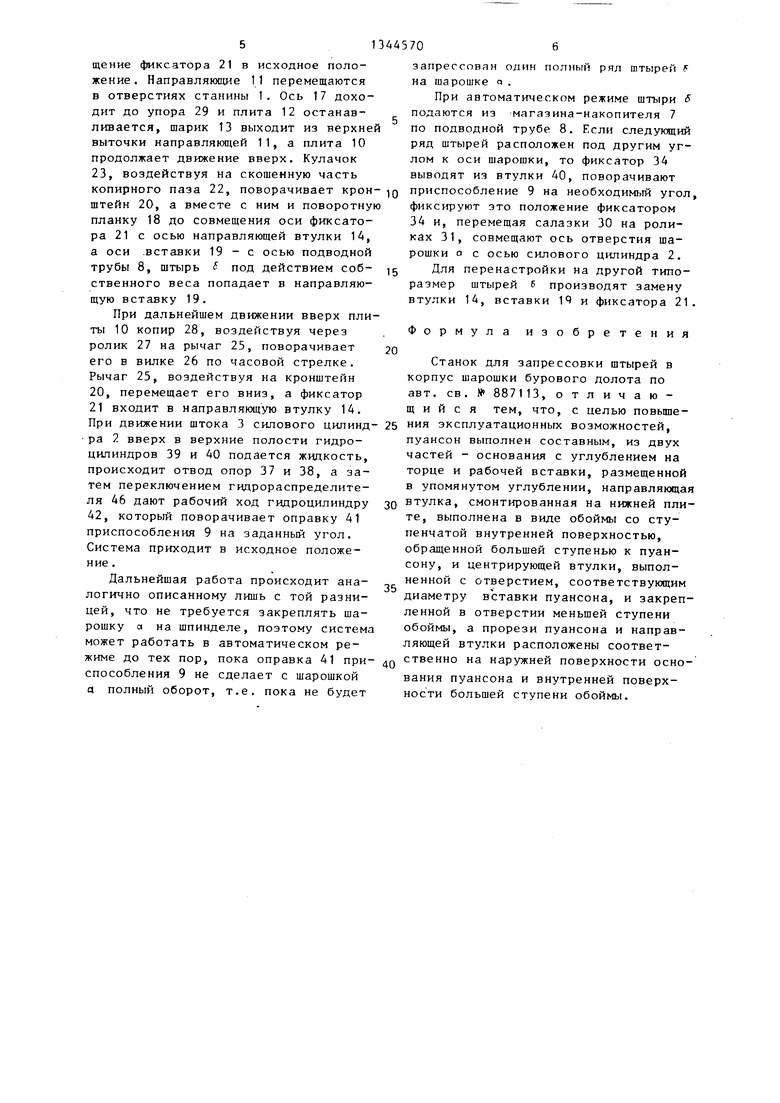

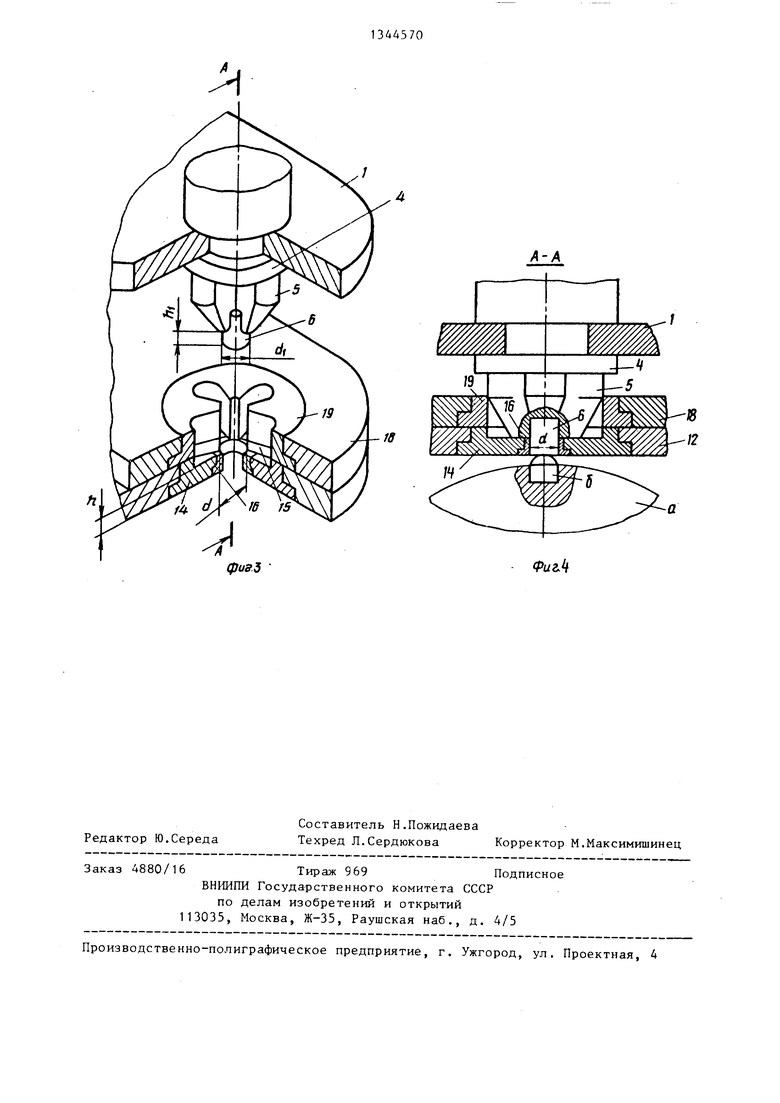

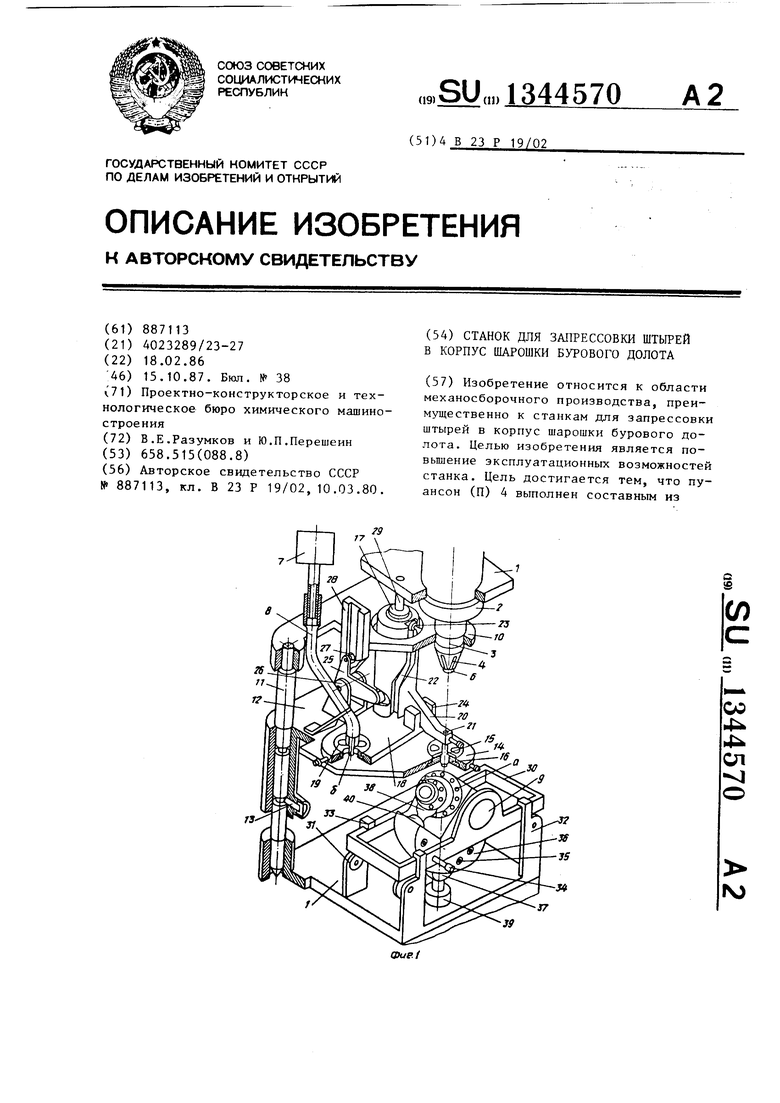

На фиг.1 схематически представлен станок; на фиг.2 - система гидроцилиндров j на фиг.З - положение пуансона и направляющих втулок перед началом операции запрессовки; на фиг.4 - разрез А-А на фиг.З.

Станок состоит из станины 1, закрепленного на ней силового цилиндра 2, устройства для запрессовки, на щтоке 3 которого установлен пуансон 4, состоящий из основания, на наружной поверхности которого выполнены прорези и выступы 5. В торцовой поверхности основания пуансона 4 выполнено отверстие, в котором размещена рабочая вставка 6, охватываемая выступами 5.

Наличие рабочей вставки на прессующей поверхности пуансона способствует ликвидации концентратов напряжений в торцовой части пуансона.

Станок содержит магазин - накопитель 7 штырей с телескопической подводной трубой 8 и приспособления

9для установки собираемой шарошки а На штоке 3 закреплена верхняя плита

10с направляющими 11, на которых параллельно верхней плите посажена нижняя плита 12, удерживаемая на направляющих 1 1 посредством подпружиненных шариков 13. На нижней плите 12 соосно со штоком 3 смонтирована

прорезям II , а п МОНЫНРЙ ступени выполнена проточка под ИВ 16. Внутренний диаметр ЦВ 16 соответствует диаметру В 6. Наличие ИВ 16 способствует увел1П ению опорной поверхности втулки 14. В результате в-эаимодействующие между co6oi ичtIaшивaeмьte элементы (В 6 и ИВ 16) могут быть выполнены из более прочного материала и служат дольше, что улучшает эксплуатационные возможности станка. 4 ил.

0

съемная направляющая втулка 14, выполненная п виде обоймы со ступенчатой внутренней поверхностью. На внутренней поверхности большей ступени 5 втулки 14 выполнены выступы 15, соответствующие прорезям на наружной поверхности основания пуансона 4. Такая конструкция направляющей втулки 14 позволяет развить основание пуансо на 4 и, следовательно, повысить его прочность, не изменяя диаметра на- правляюи1его отверстия, выполненного в меньшей ступени втулки 14, в котором установлена центрирующая втулка

5 16, внутренний диаметр d которой равен наружному диаметру d вставки 6, а высота втулки 16 h равна высоте h выступающей части вставки 6. Выполнение центрирующей втулки 16 с внутренним диаметром d, равным нару-жному диаметру d, вставки 6, способствует тому, что в момент максимальной нагрузки, т.е. при входе штыря 6 в тело шарошки а, обеспечивается жесткость вставки 6, удерживаемой втулкой 16 и предотвращающей перекосы, которые могут привести к поломке вставки 6. Равенство высоты h втулки и высоты h, выступающей части вставки 6 способствует тому, что при совпадении прессующей поверхности вставки 6, прощед- щей сквозь втулку 16, с нижним торцом центрирующей втулки происходит полная и качественная запрессовка шты5 ря 5 .

На нижней плите 12 смонтировано устройство для подачи и ориентации штырей f, выполненное в виде установленных на оси 17 поворотной планки

0 18, имеющей вставку 19 с выступами.

5

0

и поворотиог о кронштейна 20 с закрепленным на нем центрирующим фиксатором 21. Поворотный кронштейн 20 имеет на цилиндрической части ко- пирный паз 22, в который введен кулачок 23 с осью, закрепленной на верхней плите 10, выступающей частью кронштейн 20 связан с поворотной планкой 18 через стойки 24. В горизонтальную прорезь кронштейна 20 введен ролик рычага 25, установленного в вилке 26, смонтированной на нижней плите 12, на втором плече рычага 25

ролик 27 связан с плоским копиром 28, подводимых опорах 37 и 38, что сводит

закрепленным на плите 10. Для ограничения вертикального перемещения плиты 12 вверх служит регулируемый упор 29. Приспособление 9 с помощью цапф связано с салазками 30, установленными на роликах 31, оси которых .закреплены на стойках 32 станины 1. Стойки 32 снабжены упорами 33, ограничивающими вертикальное перемещение салазок 30 вверх. Для фиксации углового положения шарошки а служит фиксатор 34, входящий во втулки 35 корпуса 36 приспособления 9. Для обеспечения жесткой связи шарошки а со станиной 1 служат приводные опоры 37 и 38, связанные с гидроцилиндрами 39 и 40. Поворот шарошки а на оправке 41 осуществляет гидроцилиндр 42, зажим шарошки о на оправке приспособления 9 - гидроцилиндр 43. Питание всех гидроцилиндров предусмотрено от станции 44 гидропривода через гидрораспределители 45-48.

Станок работает следующим образом.

В исходном положении шток 3 с верхней плитой 10 подняты вверх, нижняя плита 12 поднята до упора 29, фиксатор 21 введен в направляющую втулку 14. Шарошку а устанавливают на оправке 41 приспособления 9. Включением гидрораспределителя 47 подают масло от станции 44 гидропривода в верхнюю полость силового цилиндра 2 и перемещают шток 3 с плитой 10, направляющими 11 и пуансоном 4 вниз, вместе с ними вниз перемещается плита 12, фиксатор 21 входит в.отверстие шарошки ч. Плита 12, дойдя до поверхности шарошки а , останавливается. После этого включением гидрораспределителя 45 производят зажим шарошки а гидроцилиндром 43 на оправке 41 приспособления 9, а через гидрораспределитель 48 приводят в действие гидрок минимуму деформации шпинделя приспособления 9.

При дальнейшем движении вниз пуансона 4 и плиты 10 подпружиненный ша20 рик 13 выходит из выточки Направляющей 11, освобождая ее с плитой 10 для дальнейшего движения вниз. Плоский копир 28 перемещает ролик .27 влево, поворачивая рычаг 25 в вилке 26 про25 тив часовой стрелки. При зтом рычаг 25 поднимает кронштейн 20 вверх, выводя фиксатор 21 из отверстия шарошки а и направляющей втулки 14. После вывода фиксатора 21 из втулки 14 кулачок 23 подходит к скошенной части

30

35

40

45

50

55

копирного паза 22, и, воздействуя на него, поворачивает кронштейн 20 на оси 17. При повороте кронштейна 20 он своей выступающей частью воздействует на правую стойку 24 поворотной планки 18 и поворачивает эту планку с находящимся в ней штырем f до совмещения оси вставки 19 с осью направляющей втулки 14, после чего пуансон 4, проходя через вставку 19, направляющую втулку 14, и центрирующую втулку 16, запрессовывает штырь S в отверстие шарошки а . При этом вставка 6 пуансона 4 входит своей выступающей частью в центрирующую втулку 16, увеличивающую опорную поверхность втулки 14 в нижней ступени которой она закреплена, а шарик 13 заходит в верхнюю выточку направляющей 11. Прессующая часть пуансона 4, т.е. нижняя часть вставки 6, лишенная концентраторов напряжений, имеет высокую стойкость к разрушению, а прочность тела пуансона 4 в целом остается без изменений. Во время движения пуансона 4 вниз гидроцилиндр 42 делает холостой ход, занимая исходное положение. При ходе пуансона 4 с плитами 10 и 12 вверх происходит возвра445704

цилиндры 39 и 40, подводя опору 38 к шарошке а , а опору 37 - к корпусу 36 приспособления 9. При этом опора 38 фикс1фует угловое положение шарощ- ки а , а опора 37, воздействуя на корпус 36 приспособления 9 и прижимая салазки 30 к верхним упорам 33 стоек 32, фиксирует положение шарошки а вдоль ее оси. Поскольку гидроцилиндры 39 и 40 питаются от одной и той же гидросистемы, что и силовой цилиндр 2, то с увеличением усилия прессования увеличивается усилие на

10

к минимуму деформации шпинделя приспособления 9.

При дальнейшем движении вниз пуансона 4 и плиты 10 подпружиненный ша0 рик 13 выходит из выточки Направляющей 11, освобождая ее с плитой 10 для дальнейшего движения вниз. Плоский копир 28 перемещает ролик .27 влево, поворачивая рычаг 25 в вилке 26 про5 тив часовой стрелки. При зтом рычаг 25 поднимает кронштейн 20 вверх, выводя фиксатор 21 из отверстия шарошки а и направляющей втулки 14. После вывода фиксатора 21 из втулки 14 кулачок 23 подходит к скошенной части

0

5

0

5

0

5

копирного паза 22, и, воздействуя на него, поворачивает кронштейн 20 на оси 17. При повороте кронштейна 20 он своей выступающей частью воздействует на правую стойку 24 поворотной планки 18 и поворачивает эту планку с находящимся в ней штырем f до совмещения оси вставки 19 с осью направляющей втулки 14, после чего пуансон 4, проходя через вставку 19, направляющую втулку 14, и центрирующую втулку 16, запрессовывает штырь S в отверстие шарошки а . При этом вставка 6 пуансона 4 входит своей выступающей частью в центрирующую втулку 16, увеличивающую опорную поверхность втулки 14 в нижней ступени которой она закреплена, а шарик 13 заходит в верхнюю выточку направляющей 11. Прессующая часть пуансона 4, т.е. нижняя часть вставки 6, лишенная концентраторов напряжений, имеет высокую стойкость к разрушению, а прочность тела пуансона 4 в целом остается без изменений. Во время движения пуансона 4 вниз гидроцилиндр 42 делает холостой ход, занимая исходное положение. При ходе пуансона 4 с плитами 10 и 12 вверх происходит возвращение фиксатора 21 в исходное положение. Направляющие 11 перемещаются в отверстиях станины 1. Ось 17 доходит до упора 29 и плита 12 останавливается, шарик 13 выходит из верхней выточки направляющей 11, а плита 10 продолжает движение вверх. Кулачок 23, воздействуя на скошенную часть

запрессован один полный ряд штырей F на шарошке а.

При автоматическом режиме штыри подаются из магазина-накопителя 7 по подводной трубе 8. Если следующий ряд штырей расположен под другим углом к оси шарошки, то фиксатор 34 выводят из втулки АО, поворачивают

копирного паза 22, поворачивает крон- Q приспособление 9 на необходимый угол.

штейн 20, а вместе с ним и поворотную планку 18 до совмещения оси фиксатора 21 с осью направляющей втулки 1Д, а оси .вставки 19 - с осью подводной трубы 8, штырь f под действием собственного веса попадает в направляющую вставку 19,

При дальнейшем движении вверх плиты 10 копир 28, воздействуя через ролик 27 на рычаг 25, поворачивает его в вилке 26 по часовой стрелке. Рычаг 25, воздействуя на кронштейн 20, перемещает его вниз, а фиксатор 21 входит в направляющую втулку 14.

При движении штока 3 силового цилинд- 25 ия эксплуатационных возможностей.

ра 2 вверх в верхние полости гидроцилиндров 39 и 40 подается жидкость, происходит отвод опор 37 и 38, а затем переключением гидрораспределителя 46 дают рабочий ход гдцроцилиндру 42, который поворачивает оправку 41 приспособления 9 на заданный угол. Система приходит в исходное положение .

Дальнейшая работа происходит аналогично описанному лишь с той разницей, что не требуется закреплять шарошку а на шпинделе, поэтому систем может работать в автоматическом режиме до тех пор, пока оправка 41 приспособления 9 не сделает с шарошкой а полный оборот, т.е. пока не будет

запрессован один полный ряд штырей F на шарошке а.

При автоматическом режиме штыри подаются из магазина-накопителя 7 по подводной трубе 8. Если следующий ряд штырей расположен под другим углом к оси шарошки, то фиксатор 34 выводят из втулки АО, поворачивают

фиксируют это положение фиксатором 34 и, перемещая салазки 30 на роликах 31, совмещают ось отверстия шарошки а с осью силового цилиндра 2.

Для перенастройки на другой типоразмер штырей 6 производят замену втулки 14, вставки 14 и фиксатора 21.

Формула изобретения

Станок для запрессовки штырей в корпус шарошки бурового долота по авт. св. № 887113, отличающийся тем, что, с целью повыше0

5

0

пуансон выполнен составным, из двух частей - основания с углублением на торце и рабочей вставки, размещенной в упомянутом углублении, направляющая втулка, смонтированная на нижней плите, выполнена в виде обоймы со ступенчатой внутренней поверхностью, обращенной большей ступенью к пуансону, и центрирующей втулки, выполненной с отверстием, соответствующим диаметру вставки пуансона, и закрепленной в отверстии меньшей ступени обоймы, а прорези пуансона и направляющей втулки расположены соответственно на наружней поверхности основания пуансона и внутренней поверхности большей ступени обоймы.

иг.г

физЗ

4-А

а

ipuz

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1980 |

|

SU887113A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для набора пакета магнитопровода | 1986 |

|

SU1403254A1 |

| Устройство для сборки деталей | 1978 |

|

SU718248A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Автоматическая линия для сборки узлов с центральным сквозным отверстием | 1978 |

|

SU778992A1 |

Изобретение относится к области механосборочного производства, преимущественно к станкам для запрессовки штырей в корпус шарошки бурового долота. Целью изобретения является повышение эксплуатационных возможностей станка. Цель достигается тем, что пуансон (П) 4 выполнен составным из (Л со р 4 СП N) J7 39

Редактор Ю.Середа

Составитель Н.Пожидаева

Техред Л.СердюковаКорректор М.Максимишинец

Заказ 4880/16Тираж 969Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1980 |

|

SU887113A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-15—Публикация

1986-02-18—Подача