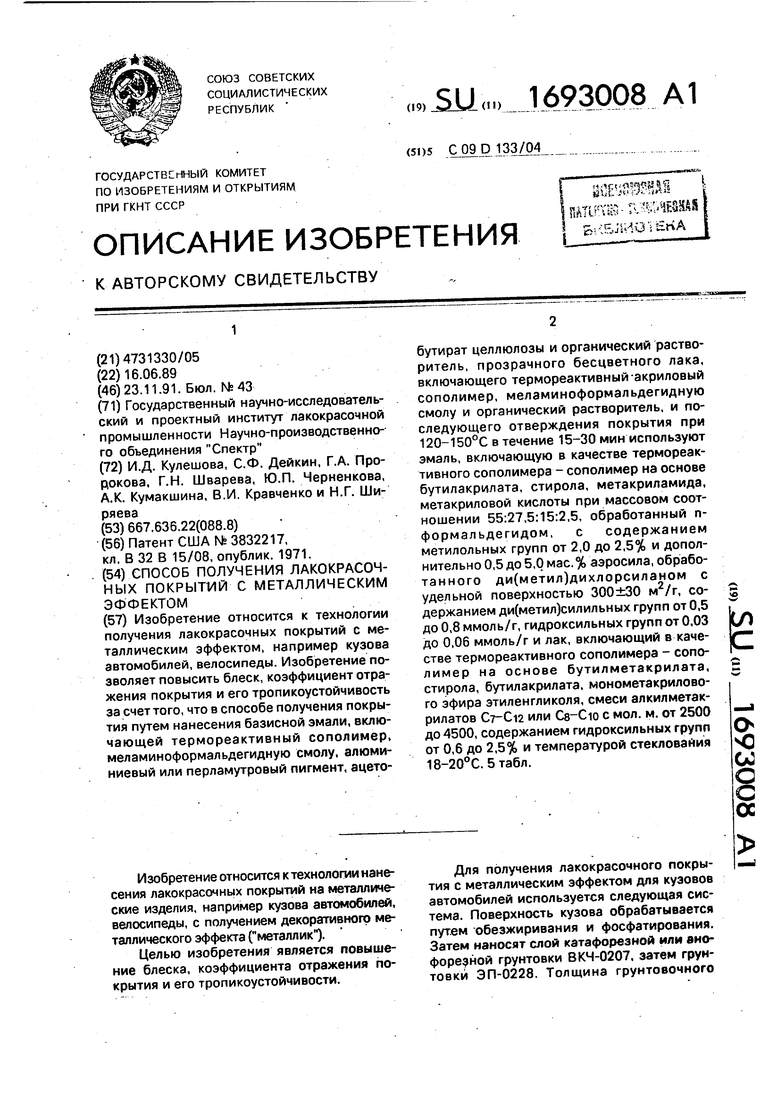

Изобретение относится к технологии нанесения лакокрасочных покрытий на металлические изделия, например кузова автомобилей, велосипеды, с получением декоративного металлического эффекта (металлик).

Целью изобретения является повышение блеска, коэффициента отражения покрытия и его тропикоустойчивости.

Для получения лакокрасочного покрытия с металлическим эффектом для кузовов автомобилей используется следующая система. Поверхность кузова обрабатывается путем обезжиривания и фосфатирования. Затем наносят слой катафорезной или ано- форезной грунтовки ВКЧ-0207. затем грунтовки ЭП-0228. Толщина грунтовочного

ос

покрытия 40-55 мкм, Затем наносят слой базисной эмали, покрывают лаком.

Д/.я получения лакокрасочных покрытий с металлическим эффектом для велосипедов предлагается следующая система: обезжиривание и фосфатирование, нанесение слоя грунтовки АК-070 и нанесение базисной эмали и покрывного лака.

Базисную эмаль готовят следующим образом.

В смеситель загружают пасту аэросила, затем раствор ацетобутиратцеллюлозы и алюминиевый пигмент в виде суспензии в ксилоле и бутилацетате и для придания цвета пигментные пасты транспорентных лиг ментов. После перемещения всех компонентов в течение 2 ч в смеситель добавляют силиконовую жидкость (добавка для разлива) ПМС-20Р, органические растворители и перемешивают еще в течение 1 ч до получения однородной массы Пигментные пасты транспорентных пигментов готовят диспергированием их в растворе акрилового сополимера и ПАВ в шаровой мельнице до степени по Клин 1-5 мкм.

Готовую базисную эмаль наносят пульверизатором с рабочей вязкостью по ВЗ-У при 20°С 14-16 с, Выдерживают на воздухе 2-5 мин. Толщина слоя эмали 10-15 мкм.

Технология изготовления базисной эмали.

Рецептура, мас.%:

Термореактивный

акриловый сополимер 7-18

Меламиноформальдегидная смола2,8-7,2

Алюминиевый или

перламутровый

пигмент0,5-8

Диоксид кремния0,5-5

Ацетобутират

целлюлозы2-6

Органические растворителиОстальное

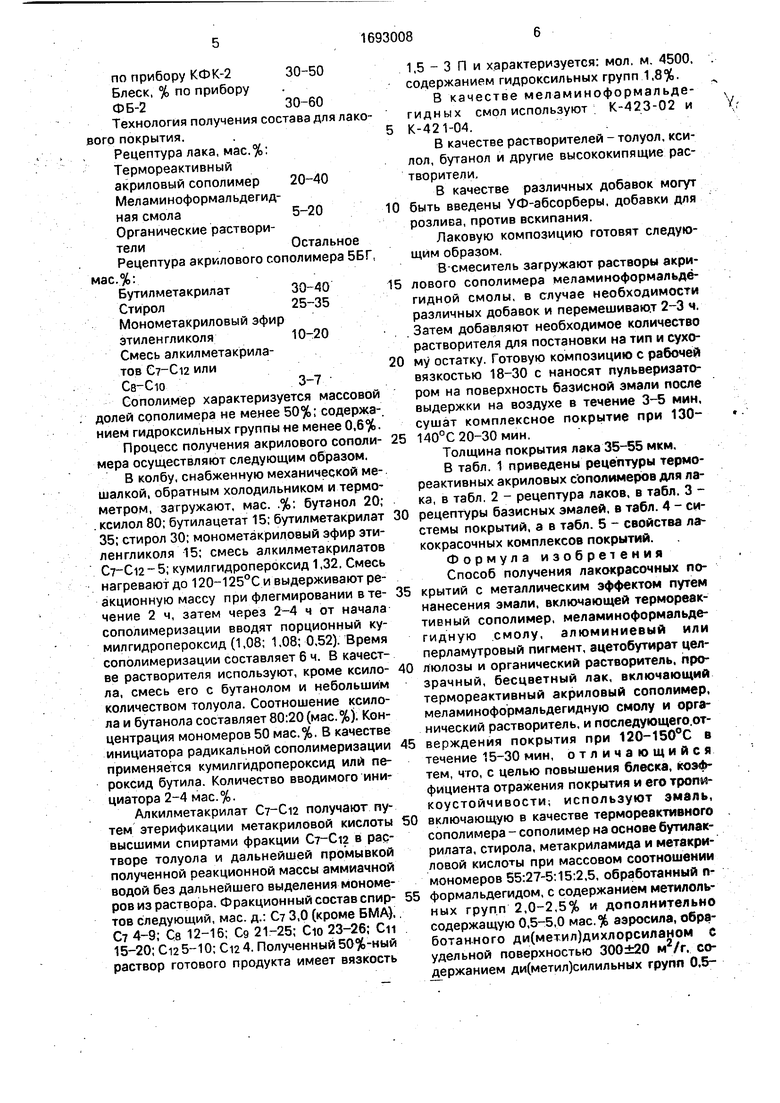

Термореэктивный акриловый сополимер 55 имеет состав, мас.%:

Бутилакрилат55 ±5

Стирол27,5±5

Метакриламид15±5

Метакриловая

кислота2,5±3

Характеристика сополимера: массовая доля нелетучих - 50%, метилольные группы -2-2,5%, которые образуются при обработке (метилолировании) амидных .групп мета- криламида раствором п-формальдегида.

Сополимер получают следующим образом.

В колбу, снабженную механической мешалкой, обратным холодильником и термометром, загружают предварительно приготовленный 13%-ный раствор метакриламида в бутаноле, а затем остальные мономеры. Загрузка мономеров составляет, мас.%: метакриламид 15; стирол 27,5; бути- лакрилат 55; метакриловая кислота 2,5. В реакционную смесь добавляют гидропере0 кись кумола (ГПК) в количестве 1,2 мас.%. Смесь нагревюат до 120°С и через 2 ч после начала сополимеризации добавляют порциями ГПК - 0,9; 0,9 и 0,4 мас.%, Время сопо- лимерисзцим составляет 5 ч. Я о ел

5 окончания сополимеризацим добавляют па- раформ в количестве 11,3 мае, %, Метилоли- рование проводят в течение 2 ч при 120°С. После окончания метилолирования отгоняют 1/3 бутанола и добавляют ксилол.

0 Полученный 50%-ный раствор готового сополимера характеризуется мол. м. 2500- 4200 и содержанием метилольных групп 2,0-2,5%.

Аэросил марки АМ-1-300 получают пу5 тем высокотемпературного гидролиза четы- реххлористого кремния с дальнейшей обработкой (метил)дихлорсиланом или ди(метил)дихлорсиланом при определенных температурных режимах - выше 200°С.

0 Основные характеристики используемого модифицированного аэросила: содержание гидроксильных групп 0,03-0,06 ммоль/r, содержание диметилсилильных или метилси- лильных групп 0,5-0,8 ммоль/г.

5 В качестве меламиноформальдегидных смол используют К-423-02, К-421-04 - мало- бутанолизированные, характеризующиеся содержанием нелетучих 45-55%, меток- сильных групп 3-11%, бутоксильных 4-8%.

0 В качестве растворителей - ксилол, бу- танол, бутилацетат, растворитель АР.

В качестве алюминиевых пигментов используют пигменты 7160N, 7640N, перламутровые European: Bright White, HI Lite red

5 и др. Для получения окрашенных покрытий используют транспорентные пигменты: марс коричневый прозрачный СТП-6-Ю- 100-100-80, марс желтый прозрачный м др. Для улучшения розлива вводят ПМС-20Р.

0 Диоксид кремния вводят в базисную эмаль в виде пасты. Паста имеет следующий состав, мас,%:

Акриловый сополимер 21-27 Меламиноформальдегид5 пая смола8-12

Диоксид кремния3-7

РастворителиОстальное

Паста характеризуется следующими показателями:

Коэффициент пропускания, %

по прибору КФК-230-50

Блеск, % по прибору ФБ-230-60

Технология получения состава для лакового покрытия.

Рецептура лака, мас.%: Термореактивный акриловый сополимер 20-40 Меламиноформальдегид- ная смола5-20

Органические растворителиОстальноеРецептура акрилового сополимера 5БГ, мас.%:

Бутилметакрилат30-40

Стирол25-35

Монометакриловый эфир этиленгликоля10-20

Смесь алкилметакрила- тов или

Св-Сю3-7

Сополимер характеризуется массовой долей сополимера не менее 50%; содержа-, нием гидроксильных группы не менее 0,6%. Процесс получения акрилового сополимера осуществляют следующим образом.

В колбу, снабженную механической мешалкой, обратным холодильником и термометром, загружают, мае. .%: бутанол 20; ксилол 80; бутилацетат 15; бутилметакрилат 35; стирол 30; монометакриловый эфир этиленгликоля 15; смесь алкилметакрилатов С7-С12-5; кумилгидропероксид 1,32. Смесь нагревают до 120-125°С и выдерживают реакционную массу при флегмировании в течение 2 ч, затем через 2-4 ч от начала сополимеризации вводят порционный кумилгидропероксид (1,08; 1,08; 0,52). Время сополимеризации составляет 6 ч. В качестве растворителя используют, кроме ксилола, смесь его с бутанолом и небольшим количеством толуола. Соотношение ксилола и бутанола составляет80:20(мас.%). Концентрация мономеров 50 мас.%. В качестве инициатора радикальной сополимеризации применяется кумилгидропероксид или пе- роксид бутила. Количество вводимого инициатора 2-4 мас.%.

Алкилметакрилат получают путем этерификации метакриловой кислоты высшими спиртами фракции Cr-Ci2 в растворе толуола и дальнейшей промывкой полученной реакционной массы аммиачной водой без дальнейшего выделения мономеров из раствора. Фракционный состав спиртов следующий, мае. д.: С 3,0 (кроме БМА), С 4-9; Се 12-16; С9 21-25; Сю 23-26; Си 15-20; Ci2 5-10; Ci2 4. Полученный 50%-ный раствор готового продукта имеет вязкость

1,5 - 3 П и характеризуется: мол, м. 4500, содержанием гидроксильных групп 1,8%.

В качестве меламиноформальде- гидных смол используют К-423-02 и 5 К-421-04.

В качестве растворителей - толуол, ксилол, бутанол и другие высококипящие растворители,

В качестве различных добавок могут

0 быть введены УФ-абсорберы, добавки для розлива, против вскипания.

Лаковую композицию готовят следующим образом

В-смеситель загружают растворы акри5 левого сополимера меламиноформальдё- гидной смолы, в случае необходимости различных добавок и перемешивают 2-3 ч. Затем добавляют необходимое количество растворителя для постановки на тип и сухо0 му остатку. Готовую композицию с рабочей вязкостью 18-30 с наносят пульверизатором на поверхность базисной эмали после выдержки на воздухе в течение 3-5 мин, сушат комплексное покрытие при 1305 140°С 20-30 мин,

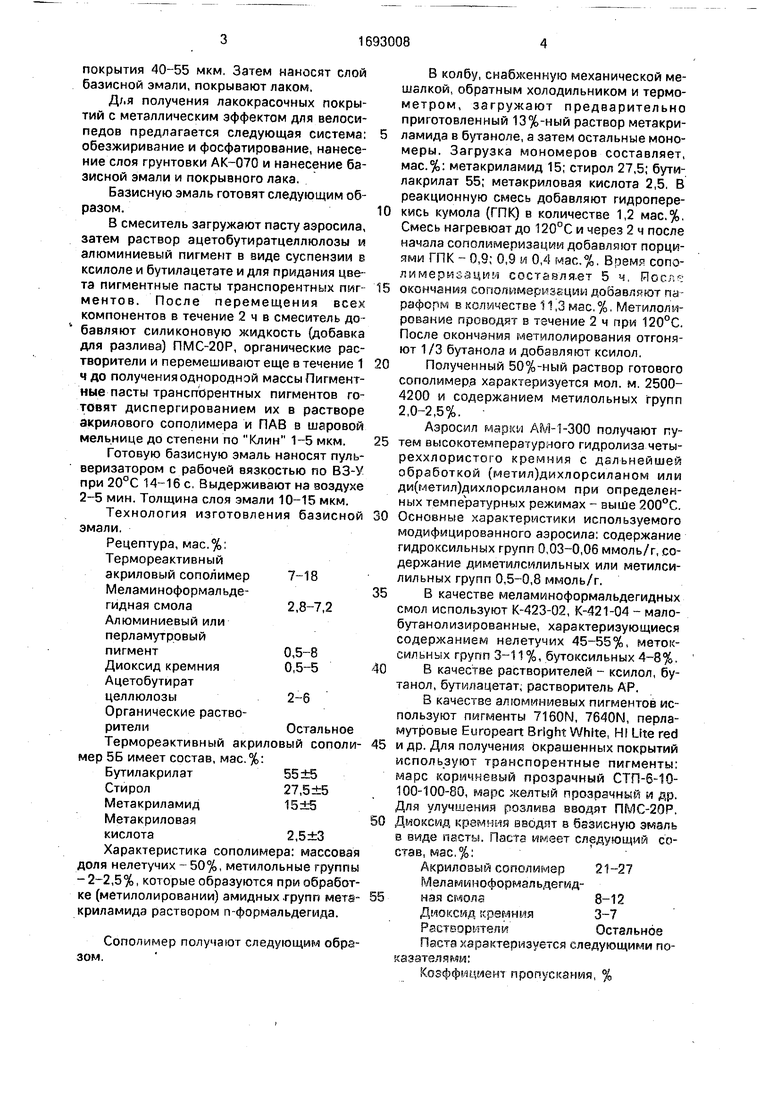

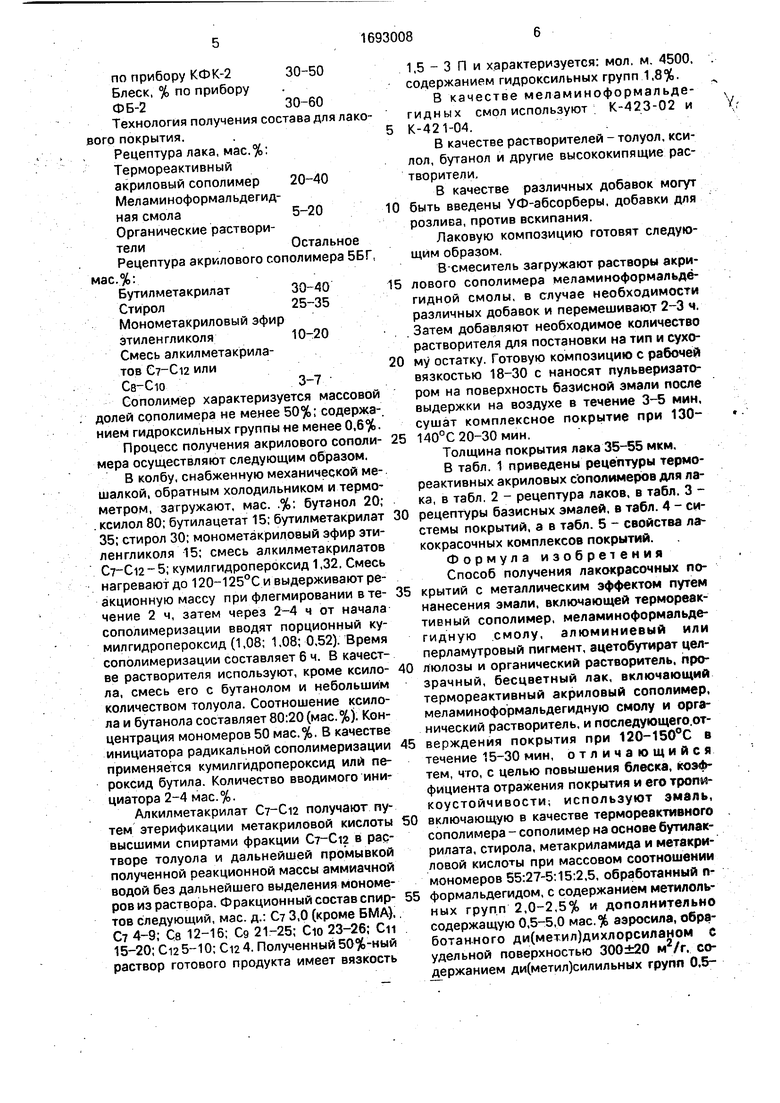

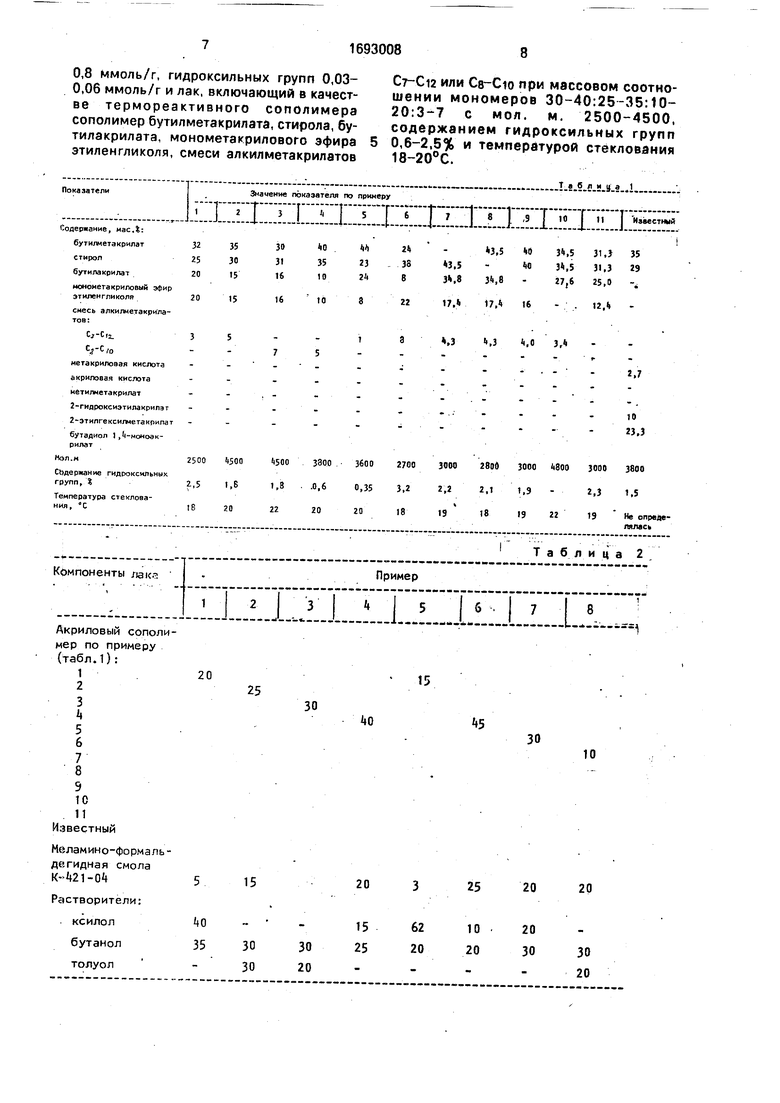

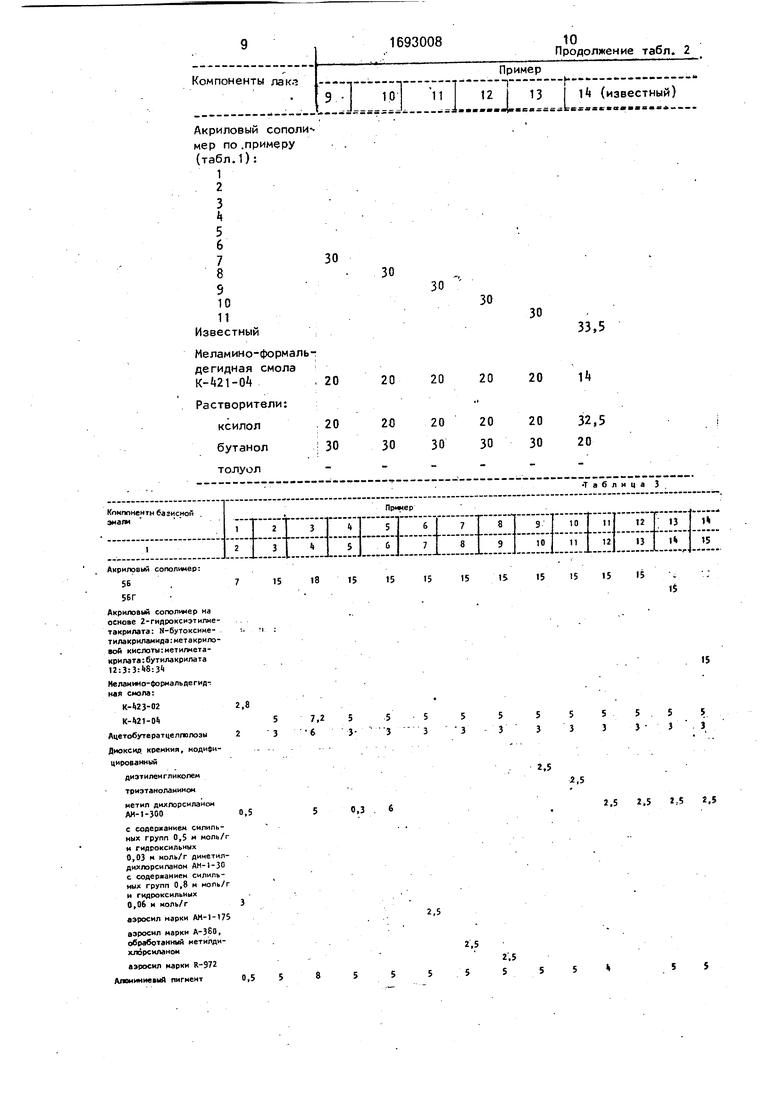

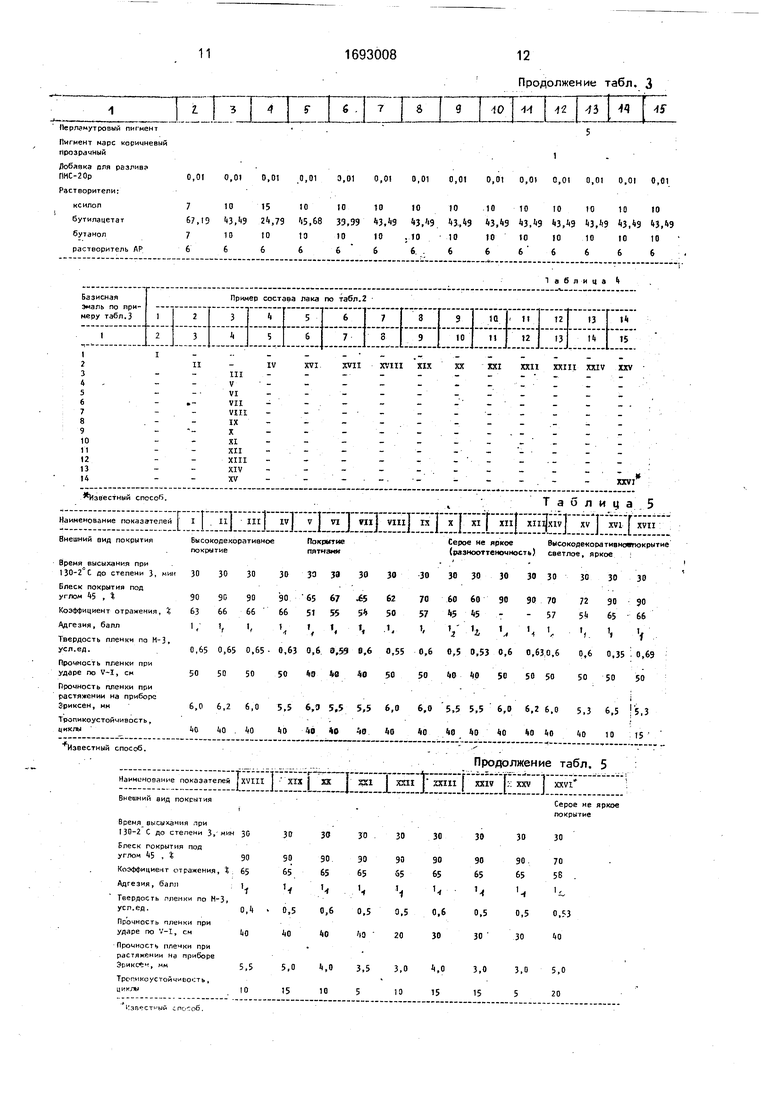

Толщина покрытия лака 35-55 мкм, В табл. 1 приведены рецептуры термореактивных акриловых сополимеров для лака, в табл. 2 - рецептура лаков, в табл. 3 0 рецептуры базисных эмалей, в табл. 4 - системы покрытий, а в табл. 5 - свойства лакокрасочных комплексов покрытий. Формула изобретения Способ получения лакокрасочных по5 крытий с металлическим эффектом путем нанесения эмали, включающей термореактивный сополимер, меламиноформальде- гидную смолу, алюминиевый или перламутровый пигмент, ацетобутират цел0 люлозы и органический растворитель, прозрачный, бесцветный лак, включающий термореактивный акриловый сополимер, меламиноформальдегидную смолу и органический растворитель, и последующего.от5 верждения покрытия при 120-150°С в течение 15-30 мин, отличающийся тем, что, с целью повышения блеска, коэффициента отражения покрытия и его трогш- коустойчивости, используют эмаль,

0 включающую в качестве термореактивного сополимера - сополимер на основе бутилак- рилата, стирола, метакриламида и метакриловой кислоты при массовом соотношении мономеров 55:27-5:15:2,5, обработанный п5 формальдегидом, с содержанием метилоль- ных групп 2,0-2,5% и дополнительно содержащую 0,5-5,0 мас.% аэросила, обработанного ди(метил)дихлорсиланом с удельной поверхностью 300±20 м2/г. содержанием ди(метил)силильных групп 0,50,8 ммоль/г, гидроксильных групп 0,03- 0,06 ммоль/г и лак, включающий в качестве термореактивного сополимера сополимер бутилметакрилата, стирола, буCr-Ci2 или Св-Сю при массовом соотношении мономеров 30-40:25-35:10- 20:3-7 с мол. м. 2500-4500, содержанием гидроксильных групп

тилакрилата, монометакрилового эфира 5 0,6-2,5% и температурой стеклования этиленгликоля, смеси алкилметакрилатов 18-20°С.

Cr-Ci2 или Св-Сю при массовом соотношении мономеров 30-40:25-35:10- 20:3-7 с мол. м. 2500-4500, содержанием гидроксильных групп

0,6-2,5% и температурой стеклования 18-20°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Атмосферостойкий лак и базовая эмаль для получения многослойной системы покрытия | 2023 |

|

RU2831646C2 |

| ГРУНТОВКА | 1999 |

|

RU2196792C2 |

| Лакокрасочная композиция для покрытия | 1973 |

|

SU523921A1 |

| Акрилуретановая композиция для окраски пластмасс | 1990 |

|

SU1759844A1 |

| Акрилуретановая композиция для окраски пластмасс | 1990 |

|

SU1782983A1 |

| Эмаль | 1975 |

|

SU567326A1 |

| МОДИФИЦИРОВАННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ И ЕГО НАНЕСЕНИЕ | 2024 |

|

RU2839139C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ | 2007 |

|

RU2342723C1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| Водоразбавляемая эмаль | 1987 |

|

SU1470752A1 |

Изобретение относится к технологии получения лакокрасочных покрытий с металлическим эффектом, например кузова автомобилей, велосипеды. Изобретение позволяет повысить блеск, коэффициент отражения покрытия и его тропикоустойчивость за счет того, что в способе получения покрытия путем нанесения базисной эмали, включающей термореактивный сополимер, меламиноформальдегидную смолу, алюминиевый или перламутровый пигмент, ацетобутират целлюлозы и органический растворитель, прозрачного бесцветного лака, включающего термореактивный-акриловый сополимер, меламиноформальдегидную смолу и органический растворитель, и последующего отверждения покрытия при 120-150°С в течение 15-30 мин используют эмаль, включающую в качестве термореактивного сополимера - сополимер на основе бутилакрилата, стирола, метакриламида, метакриловой кислоты при массовом соотношении 55:27,5:15:2,5, обработанный п- формальдегидом, с содержанием метилольных групп от 2,0 до 2,5% и дополнительно 0,5 до 5,0 мас.% аэросила, обрабо- танного ди(метил)дихлорсиланом с удельной поверхностью 300±30 м2/г, содержанием ди(метил)силильных групп от 0,5 до 0,8 ммоль/г, гидроксильных групп от 0,03 до 0,06 ммоль/r и лак, включающий в качестве термореактивного сополимера - сополимер на основе бутилметакрилата, стирола, бутилакрилата, монометакрилово- го эфира этиленгликоля, смеси алкилметак- рилатов Cr-Ci2 или Ся-Сю с мол. м. от 2500 до 4500, содержанием гидроксильных групп от 0,6 до 2,5% и температурой стекловайия 18-20°С. 5 табл. vt ы н а Ч со

смесь алкилметэкрила- тов:

Cj-C.j.

Vе о нетакрилсвая кислота

акриловая кислота метилметакрилат 2-гидроксиэтилакрилзт 2-этилгексилметакрилат

бутэдиол 1 ,)моноэк- рилат

Мол.н

Содержание гидроксильных групп, $

Температура стеклования, С

,3

43

4,0 3,

2500

г,s

18

400

20

1(500 3300 3600 2700 3000 2800 3000 ШО 3000 1,8 .0,6 0,35 3,2 2,2 2,1 1,9 - 2,3 22 20 20 18 19 18 19 22 19

и

ь -

20

25

30

15

Таблица

,3

43

4,0 3,

10 23.3

3800

1,5

Не определялась

Таблица 2

15

ъ

30

10

20

25

20

20

Акриловый сополи-. мер по .примеру (табл.1):

Акриловый сополимер:

5Б .7

5БГ

Акриловый сополимер на

основе 2-гидроксиэтилметакрилатэ: N-бутоксиме-

тилакриламидз:метакриловой кислоты:метилметакрилата:бутилакрилата

12:3:3: i8:3 i

Неламино-формальдегид- ная смола:

К-1ЯЗ-022

K-li21-Oli

Ацетобутератцеллюлозы2

Диоксид кремния, модифицированный

диэтиленгликолем

триэтаноланином

метил дихлорсиланон АИ-1-3000

с содержанием силильных групп 0,5 м моль/г

и гидроксильных

0,03 м моль/г диметилдихлорсиланом АН-1-30

с содержанием силильныж групп 0,8 м моль/г

и гидроксильных

0,06 м моль/г 3

аэросил марки AM-I-175

аэросил марки А-ЗБО, обработанный метилди- хлбрсиланом

аэросил марки R-972 Алюминиевый пигмент0

1515

15

15

15

15 15 15

15

5 3

2,5

5 }

,5

о,з

2,5 2,5 1Г« 2.5

2,5

2,5

2,5 5

XVI XVII XVIII XIX XX XXI XXII XXIII XXIV XXV

Известный способ

Таблица 5

Наименование показателей Г I I III III IV1 V I VI 1 VI11 VIIIj Г I X I XI | XIIJ XIIIJXIV j XV I XVI F XVII

Бысокодекоративное покрытие

Покрытие пятнами

Время высыхания при 130-2 С до степени 3, мин

30 30

30

зо зз за зо зо зо зо зо зо зо зо

90 90

66 66 1f I,

0,65 0,65

50 50

6,2 6,0

АО 0

906567

665155

« ,

0,630,6Э.59

50Ьо4)9

5,56,35,5

404040

Известный способ.

Наимьнозание показателей Внешний вид покрытия

й ТXVIII I XIX j XI |

Время высыхания три 130-2 С до степени 3, мин

Продолжение табл. 3

Таблица 4

Серое не яркоеВысокорекоративнсяпокрытие

(рззнооттеночмость) светлое, яркое

30 30

30

62 50 1.

70 60 60 90 9В 70 72 90 90 57 45 «5 - - 57 5 65 66

. V Ъ, 1

,

I,

f

0,55 0,6 0,5 0,53 0,6 0,630,6 0,60,350,69

50 50 40 40 5 50 50 505050

6,0 6,0 5,5 5,5 6,0 6,2 6,0 5,36,5 s,3

40 40 40 40 40 40 40 40ID15

ssi

Продолжение табл. 5 I зсси Т гхш j xxiv | xxv 1 xxvi

30

30

30

3D

Серое не яркое покрытие

30

| Патент США № 3832217, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1991-11-23—Публикация

1989-06-16—Подача