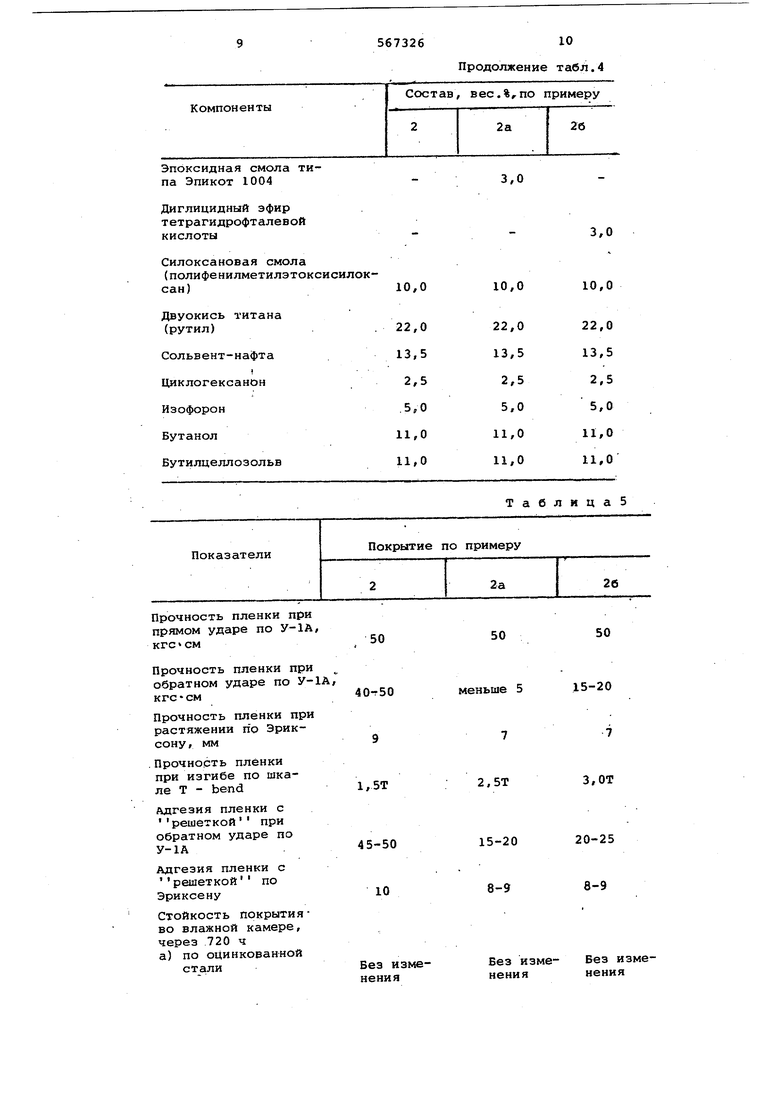

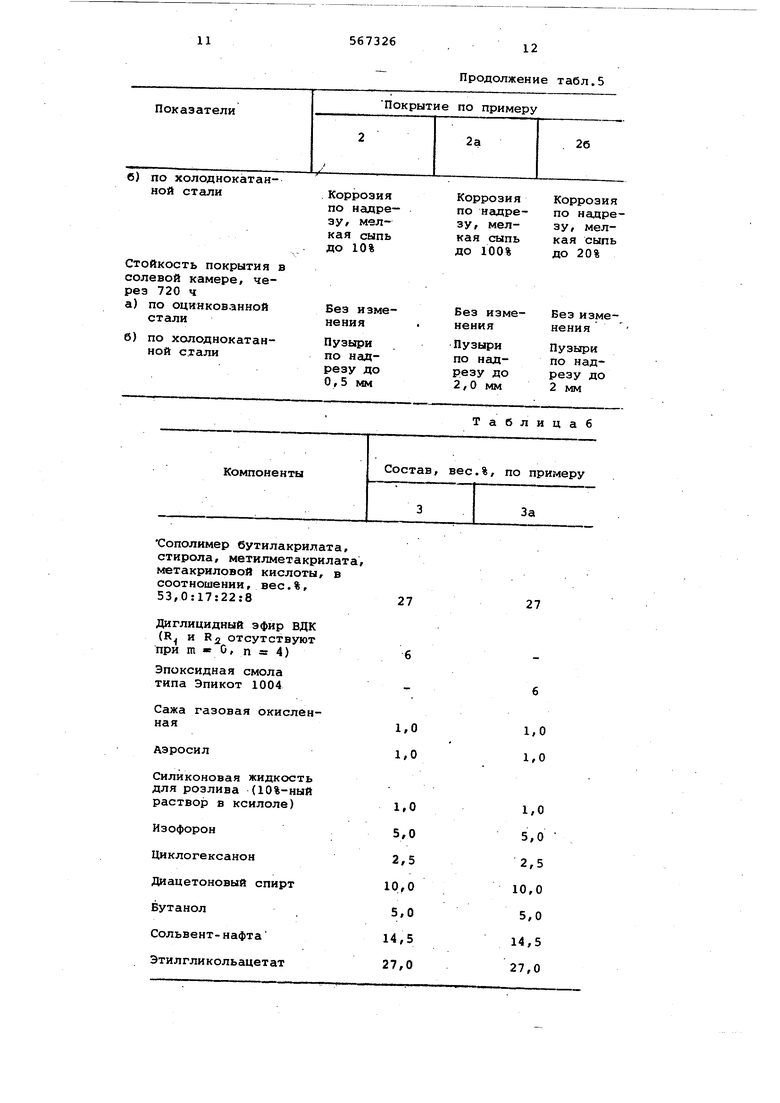

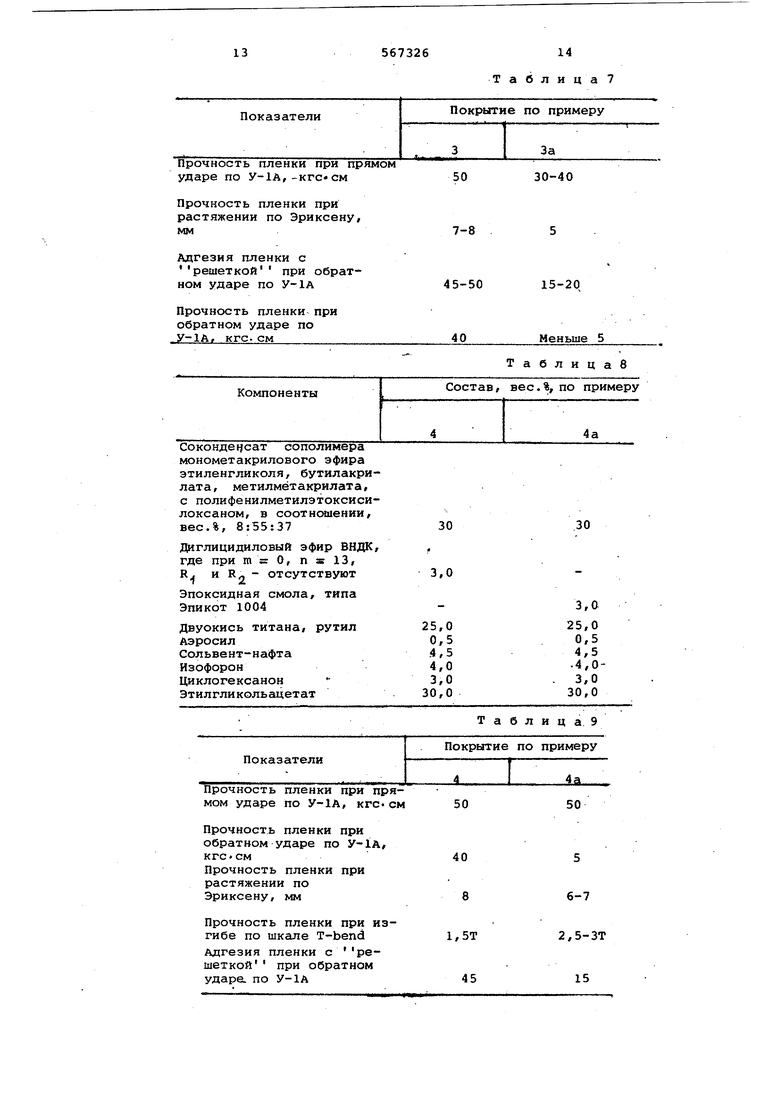

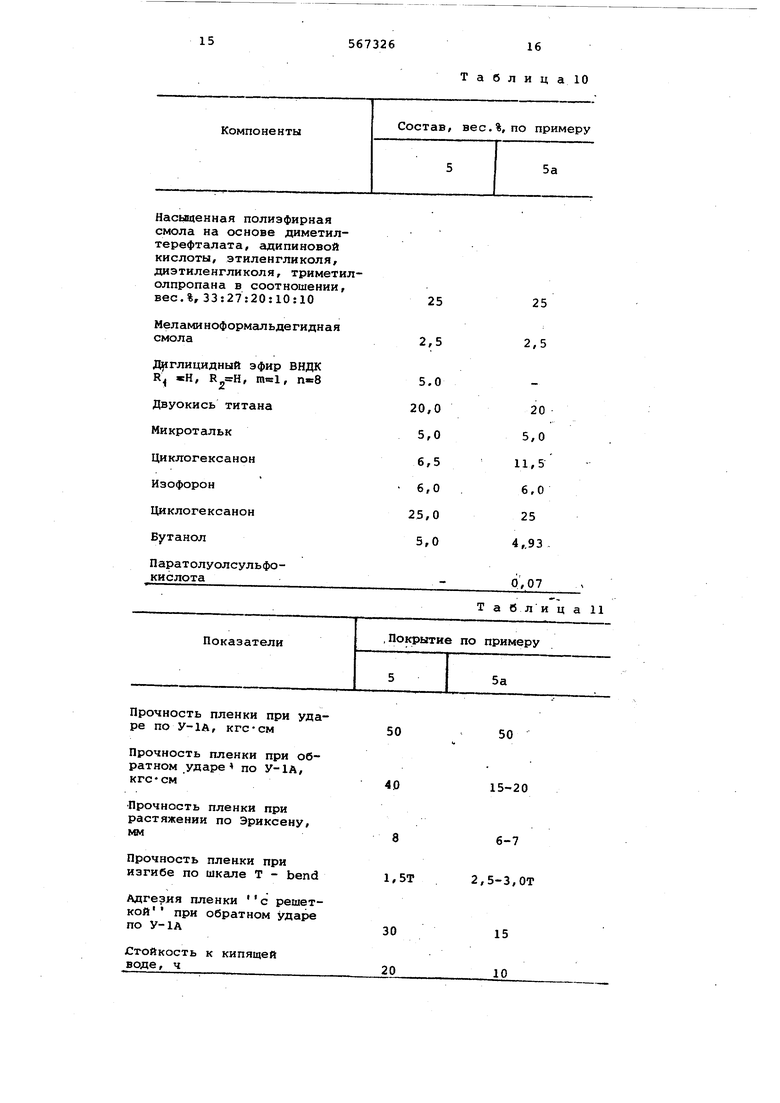

(54) ЭМАЛЬ лиглицидного эфира содержит диглицидный эфир высших дикарбоновых кислот общей формулы Гсяг- Сн-(нг-о- ;о-(сн,)„-1 4 - «/Hf iiBi где R и Rg -Н или-СН,, ii-l-S при ,2 при m 0, при следующем соотношении компонентов, вес.%; Олигомерное связующее 18-35 Диглицидный эфир выоыих дикарбоновых кислот1-6 Пигменты1-30 РастворительОстальн Свойства диглицидных эфиров (ДГЭ высших насыщенных дикарбоновых (ВДК и ненасыщенных (ВВДК) кислот приведены в табл.1. Высшие, ненасыщенные дикарбоновые Кислоты для синтеза соответствукндих диглицидных эфиров получают электро химическим способом. Введение в композицию диглицидны эфиров высших дикарбоновых кислот, имеющих правильную неразветзленную структуру и две реакционноспособные Эпоксигруплы на концах молекулы, даёт возможность получать сшитые (трехмерные) полимерные структуры с очень подвижными мостичными связями, что приводит к повьошению физико-механических свойств покрытий Кроме Tord, диглицидные эфиры высших дикарбоновых кислот-j практи чески неограниченно совмещаются с пленкообразующими, что позволяет также регулировать физико-механические свойства покрытий. . Согласно изобретению в качестве олигомерного связунвдего можно использовать, например, акриловые, а рилсиликоновые, полиэфирные, полиэфирсилоконовые, алкидные, аминоформальдегидные, кремнийорганическ и другие смолы, содержащие группы,способные взаимодействовать с эпок сидными группами, например карбоксильные, гидроксильные, амидные, метилольные и другие (т.е. протоно дрнорные). В качестве пигментов используют традиционные лакокрасочные пигменTrf, например двуокись титана, сажу милори, фталоцианиновые органически пигменты, крона и др. В лакокрасочных составах можно использовать целевые добавки; ката лизаторы отверждения, такие как и-толуолсульфокислота, монобутил фосфорная кислота и др пластификаторы, такие как эпоксидированные масла, диоктилфталат, дибутилфтала и др.; матирующие добавки, такие как аэросил и др. ; поверхностно-активные вещества такие как октадециламин, алкамоны и др. В качестве растворителей можно использовать различные смеси ароматических и алифатических растворителей - толуол, ксилол, сольвент-нафта, бутилцеллозольв, этилцеллюлозольв, этилгликольацетат, циклогексанон, изофорон и др. Технология изготовления лакокрасочной композиции. в смеситель загружают растворы связующих и отвердитель. Далее в смеситель при непрерывно работающей мадалке подают пигментную пасту с бисерных или шаровых мельниц (в случае приготовления эмалей и грунтов) и остальное количество растворителей, после чего массу перемешивают в течение 0,5-1,5 ч. Затем отбирают пробу для оценки вязкости и содержания сухого остатка. Покрытия на основе предлагаемой композиции обладают высокими физикомеханическими свойствами, стойки к атмосферным воздействиям и длительно сохраняют эти свойства при эксплуатации. В табл. 2 приводятся примеры получения лакокрасочной композиции. Для сравнения были приготовлены рецептуры эмалей, в которых вместо предлагаемых ДГЭ ВДК и ДГЭ ВНДК используют эпоксидную смолу типа Эпикот 1004 и ДИГЛИЦИДНЫЙ эфир тетрагидрофталевой кислоты (ДГЭ ТГКФ) в тех же соотношения-х, т. е. рецептуры согласно 1 и 2 соответст- . венно. Сополимер в композицию вводится в виде раствора в смеси этилгликольацетата и бутанола. Вязкость эмали по примеру 1 составляет 80 с по ВЗ-4 при 20С. Содержание сухого остатка 55%. Эмаль наносится в один слой на загрунтованный металл с толщиной сухой пленки 20-25 мкм. Температура сушки эмали в термостате (с конвенкцией) - 1 мин (245С. на металле). Свойства покрытий представлены в табл. 3. Состав композиций представлен в табл. 4. Сополимер вводят в виде раствора в смеси бутанола и. бутилцеллозольва. Вязкость эмали по примеру 2 по ВЗ-4 при - 75 с. Содержание сухого остатка - 57%, эмаль наносится в один слой по загрунтованному металлу с толщиной сухой пленки 20 - 26 мкм. Температура сущки эма- ли в термостате З20с 1 мин (245с на металле). Свойства покрытий представлены в табл. 5. Состав композиций по примерам 3 и За приведен в табл. 6. Сополимер вводится в виде раство в этилгликольацетате. Свойства покрытий представлены в табл. 7. Вязкость эмали по примеру 3 по ВЗ-4 при 20С составляет 90 с. Содержание сухого остатка 37%. Эмаль наносится в 1 слой по оксидированно му алюминий с толщиной сухой пленки 30-35 мкм. Температура сушки эма ли в термостате 30 мин. Состав композиций по примерам 4 и 4а приведен в табл. 8. Сополимер вводится в виде раство ра в этилгликольацетате. Вязкость эмали по примеру 4 по ВЗ-4 при составляет 120с. Содержание сухого остатка 59%. Эмаль наносится в один слой по загрунтованному металлу с т щиной комплексного покрытия 25-30 м Температура сушки эмали 70с (245с на метгшле) . Свойства покрытий представлены в табл. 9. Состав композиций по примерам 5 и 5а приведен в табл. 10. Сополимер вводится в виде раство ра в циклогексаноне. Свойства покрытий представлены в табл. 11. Вязкость эмалей по примеру 5 по ВЗ-4 при 20с составляет 100 с. Содержание сухого остатка 60%. Эмаль наносится в один слой по загрунтованному металлу: толщина комплексного покрытия 25-30 мкм, температура сушки эмали 90 с. (220с на метсшле) . Состав композиции по примерам 6 и 6а приведен в табл. 12. Сополимер вводится в виде раствора в циклогексаноне. Свойства покрытий представлены в табл. 13. Вязкость эмали по примеру 6 по ВЗ-4 при 20С составляет 120 с. Содержание сухого остатка 58%. Эмаль наносится в один слой 25-30 мкм; температура сушки эмали 90 с (230-240 С на металле) . Таким образом, покрытия на основе предлагаемой эмали по сравнению с известными имеют более высокую прочность при обратном ударе, эластичность, адгезию, а в большинстве случаев - более высокую коррозионную стойкость. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Лакокрасочная композиция для покрытия | 1973 |

|

SU523921A1 |

| Диглицидиловые эфиры высших ненасыщенных дикарбоновых кислот как компоненты для лакокрасочных композиций | 1975 |

|

SU787399A1 |

| Лакокрасочная композиция горячей сушки | 1977 |

|

SU767156A1 |

| Полимерная композиция для получения лакокрасочных материалов | 1979 |

|

SU860501A1 |

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 1999 |

|

RU2148607C1 |

| ПОЛИЭФИРНАЯ ЭМАЛЬ | 2005 |

|

RU2287547C1 |

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 2000 |

|

RU2167178C1 |

| ПОЛИЭФИРНАЯ ЭМАЛЬ | 2005 |

|

RU2287546C1 |

| СССРПриоритет 27.V.1969, № 7986/69, ШвейцарияОпубликовано 20.ХП.1972. Бюллетень № 3за 1973Дата опубликования оиисания 6.П.1973УДК 678.664(088.8) | 1973 |

|

SU363249A1 |

| ЭМАЛЬ | 1995 |

|

RU2102424C1 |

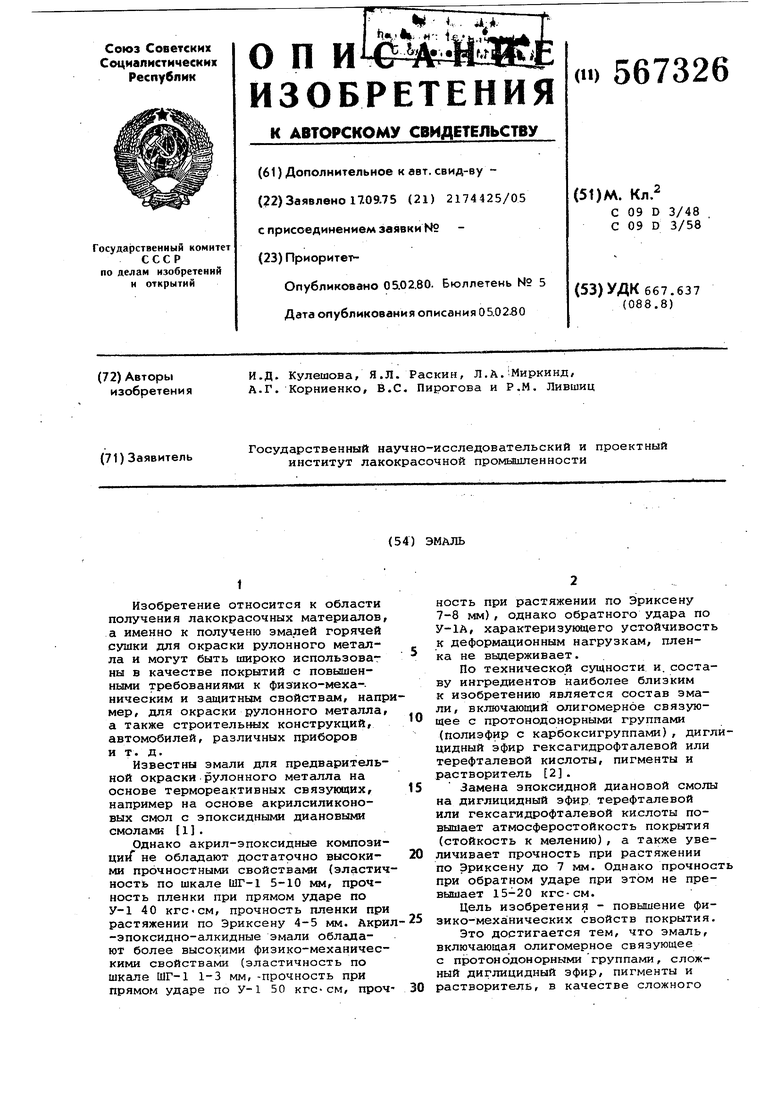

Молекулярный вес 286,3 - 566,8 Эпоксидное число 15,2 - 30,1 йодное число -О

Компоненты

Сополимер бутилакрилата, 2-этилгексилакрилата, метилметакрилата, стирол а, мет акриловой кислоты, метакриламида в соотношении (вес.%) . 52:5:10:15:3:15, обработанный бутил.формалем Диглицидный эфир ВНДК, ( и 4, ,

гН)

RH и R,,

Эпоксидная смола, типа Эпикот 1004

Диглицидный эфир ТГФК

284,3-562,8 15,3-30,3 51,3-131,4

Т а б л и ц а 2

Состав, вес.%,по примеру

16

1а

26,0

26,0

26,0 2,5

2,5

2,5

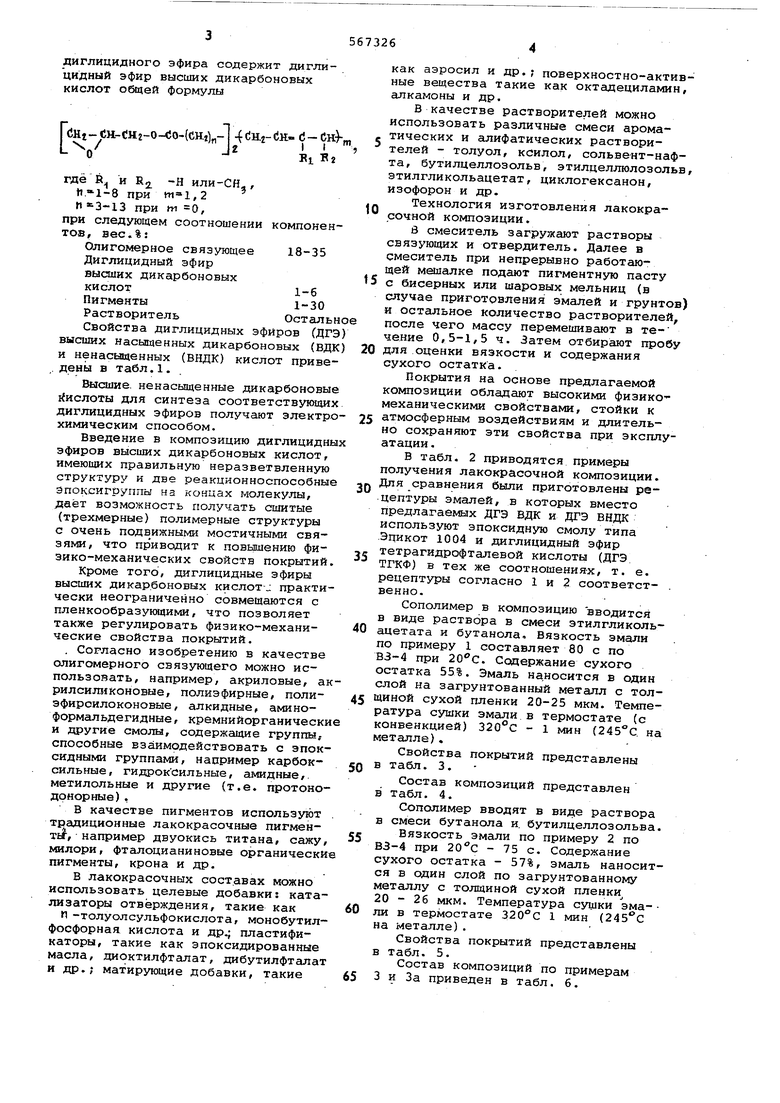

Двуокись титана, рутил

Аэросил Сольвент-нафта Циклогексанон Изофорон

Этилгликольацетат Вутанол

Прочность пленки при прямом ударе по У-1А, кгс-см

Прочность пленки при обратном ударе по У-1А, кГС.см

Прочность пленки при растяжении по Эриксену, мм

Прочность пленки при „ изгибе по шкале Т - bend

Адгезия пленки с

решеткой

при

обратном ударе по У-1А

Адгезия пленки в решеткой по Эриксену

- Прочность пленки по шкале Т -bend - это изгиб пленки на металле на 180°. Один виток принимается за 0,5 Т.

Сополимер бутилакрилата, метилметакрилата, стирола, метакриловой кислоты, метакриламидз, обработанный бутилформал в соотношении, вес.% (55:17:13:3,5:11,5) Диглицидный эфир ВНДК

К„ Н, п SS 4,

(Rj и in 1)

Продолжение табл.2

2,6

26,0

1,0 1,0

11,0

11,0

2,5 2,5

5,0 5,0

13,0

13,0 13,0

13,0

ТаблицаЗ

50

50

50

0-.40

5

10

6-7

3,5Т 3,5Т

1,5Т

15-20

40

15-20

10

Таблица4

22,0

22,0

22,0

Эпоксидная смола типа Эпикот 1004

Диглицидный эфир

тетрагидрофталевой

кислоты

Силоксановая смола

(полифенилметилэтоксисилоксан)

Двуокись титана

Эриксену

Стойкость покрытияво влажной камере, через 720 ч а) по оцинкованной стали

Продолжение табл.4

3,0

3,0

10,0

10,0

10,0

8-9

8-9

Без измеБез изменениянения

Сополимер бутилакрила стирола, метилметакри метакриловой кислоты, соотношении, вес.%, 53,0:17:22:8

Диглицидный эфир ВДК (R и Нд отсутствуют при m «f о, п 4)

Эпоксидная смола типа Эпикот 1004

Сажа газовая окисленная

Аэросил

Силиконовая жидкость для розлива (10%-ный раствор в ксилоле)

Изофорон

Циклогексанон

Диацетоновый спирт

Бутанол

Сольвент-нафта

Этилгликольацетат

Продолжение табл.5

27

1,0 1,0

1,0

5,0

2,5

10,0

5,0

14,5

27,0

Прочность пленки при растяжении по Эриксену, мм

Адгезия пленки с решеткой при обратном ударе по У-1А

Прочность пленки при обратном ударе по -1А, кгс. см

Сокондечсат сополимера монометакрилового эфира этиленгликоля, бутилакрилата, метилмётакрилата, с полифенилметилэтоксисилоксаном, в соотношении, вес.%, 8:55:37

Диглицидиловый эфир ВНДК, где при га : О, п в 13, R . и Rrt отсутствуют

Эпоксидная смола, типа Эпикот 1004

Прочность пленки при обратном ударе по У-iA,

кгсСМ

Прочность пленки при растяжении по Эриксену, мм

Прочность пленки при изгибе по шкале T-bend

Адгезия пленки с решеткой при обратном ударе, по У-1А

Таблица

7-8

15-20

45-50

40

Меньше 5

Таблицав

30

30

3,0

3,0

5

6-7

2,5-ЗТ 15

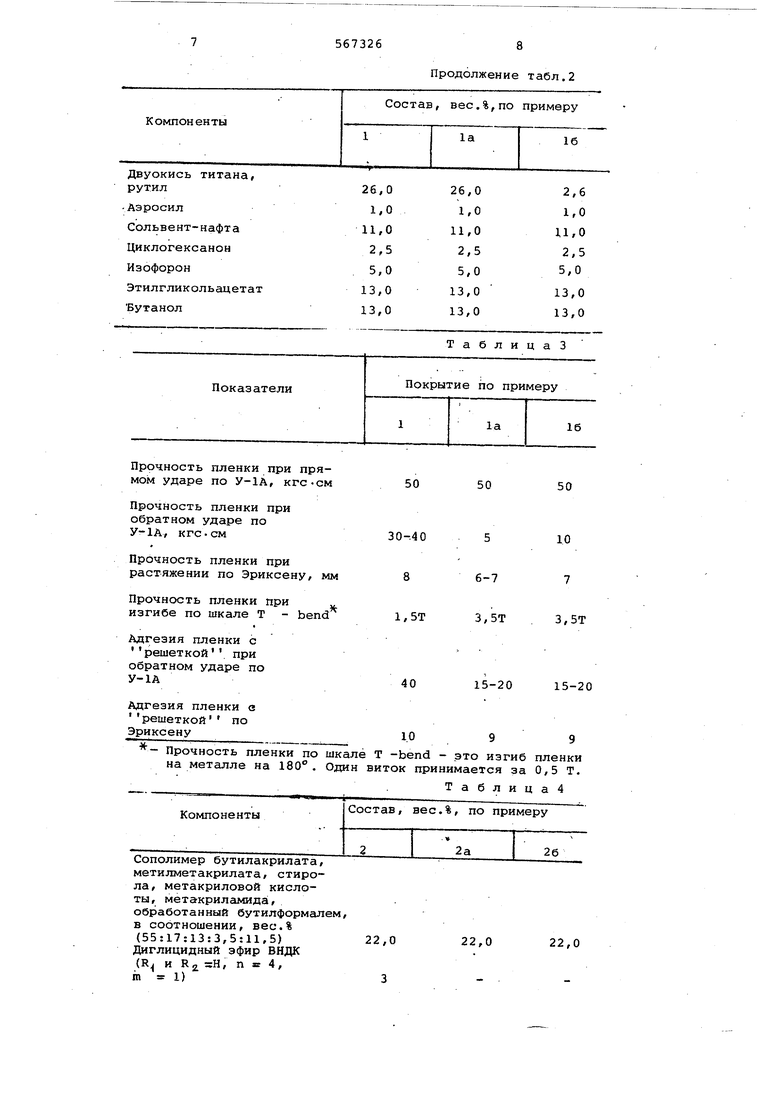

Насыщенная полиэфирная смола на основе диметилтерефталата, адипиновой кислоты, этиленгликоля, диэтиленгликоля, триметилолпропана в соотношении г вес.%,33:27:20:10:10

Меламиноформальдегидная смола

Прочность пленки при ударе по У-1А, кгс-см

Прочность пленки при обратном ударе по У-1А, кгс-см

Прочность пленки при растяжении по Эриксену,

чМ

Прочность пленки при изгибе по шкале Т - bend

Адгезия пленки с решеткой при обратном Ударе по У-1А

Стойкость к кипящей воде, ч

Т а б л и ц а 10

25

25

2,5

2,5

Т а бли ц а 11

50 15-20

6-7 2,5-3,ОТ

15

10

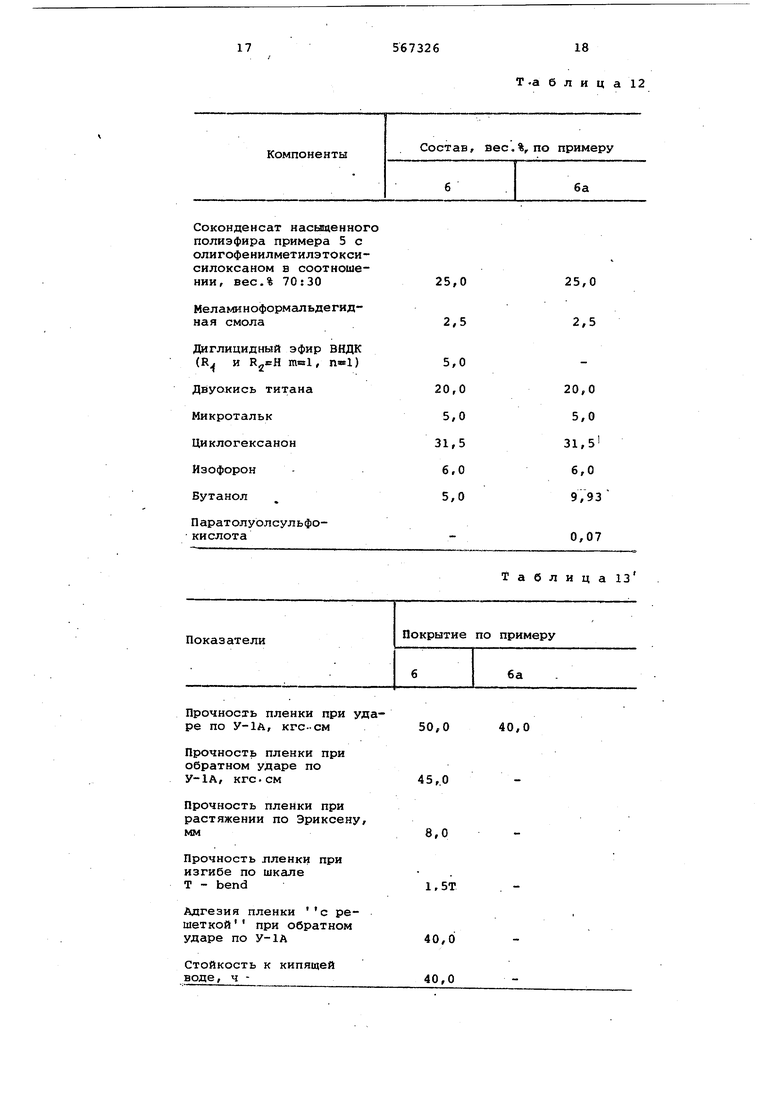

Соконденсат насыщенного полиэфира примера 5 с олигофенилметилэтоксисилоксаном в соотношении, вес.% 70:30

Мелами ноформальде гидная смола

Показатели

Прочность пленки при удре по У-1А, КГС--СМ

Прочность пленки при

обратном ударе по

У-1А, кгс-см

Прочность пленки при

растяжении по Эриксену

мм

Прочность лленки при

изгибе по шкале

Т - bend

Адгезия пленки с рететкой при обратном

ударе по У-1А

Стойкость к кипящей

воде, ч Т.а б л и ц а 12

25,0

25,0 2,5 2,5

Т а б л и ц а 13

Покрытие по примеру

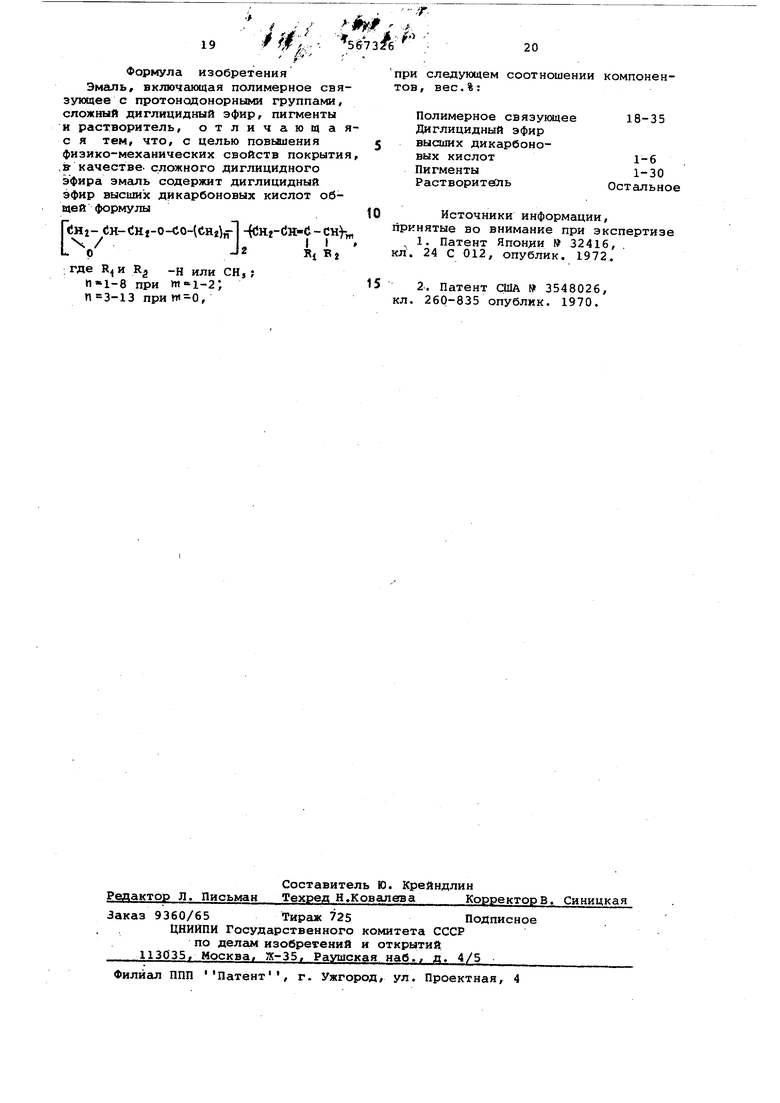

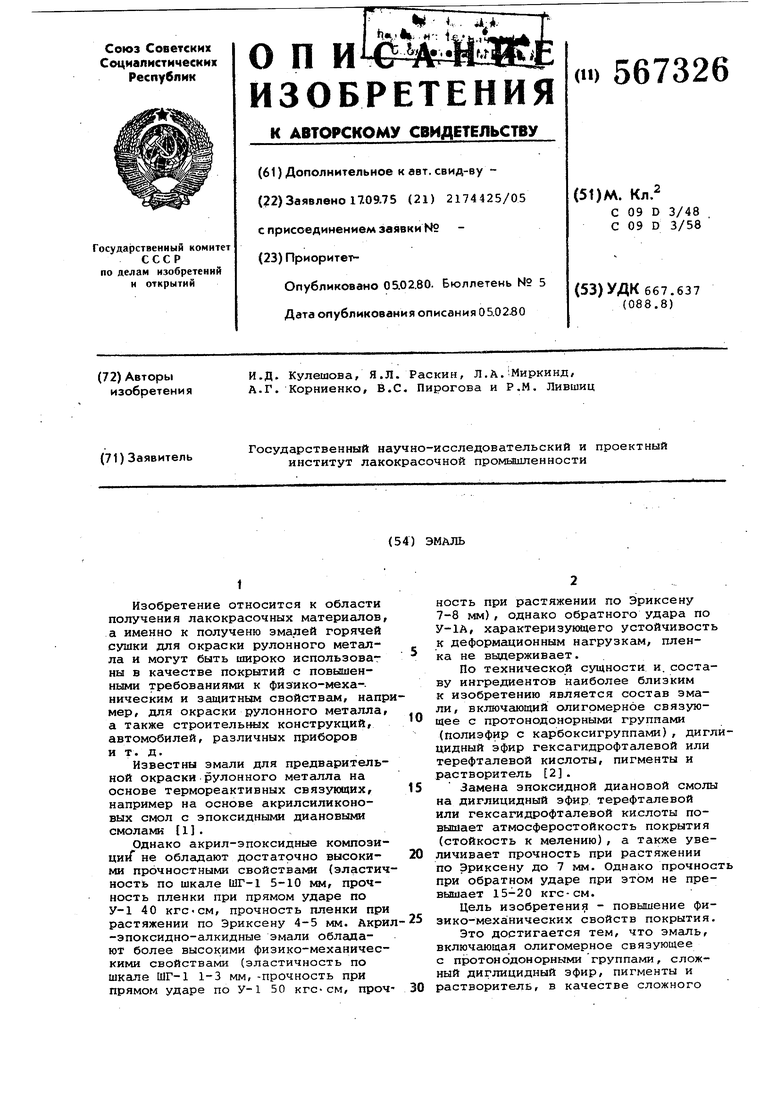

40,0

Формула изобретения Эмаль, включающая полимерное связующее с протонодонорными группами, сложный диглицидный эфир, пигменты и растворитель I отличающаяся тем, что, с целью повьааения физико-механических свойств покрытия, в- качестве, сложного диглицидного эфира эмгшь содержит диглицидный эфир высших дикарбоновых кислот общей формулы

еи1- JH-tHi-o-co-(CH2)fl-1 -((JHz-dH-e-CH vn

V J ii

где R и R -н или СН,; П-1-8 при №«-1-2; при ,

при следующем соотношении компонентов, вес.%:

Полимерное связукндее 18-35 Диглицидный эфир высших дикарбоновых кислот1-6 Пигменты 1-30

РастворитетьОстальное

Источники информации, принятые во внимание при экспертизе

15 2. Патент США № 3548026, кл. 260-835 опублик. 1970.

Авторы

Даты

1980-02-05—Публикация

1975-09-17—Подача