Изобретение относится к металлургии и может быть использовано при изготовлении валков и штампов горячего деформирования металлов, а также режущего инструмента из легированных инструментальных и конструкционных сталей, подвергаемых термическому улучшению.

Цель изобретения - повышение износостойкости и малоцикловой выносливости без снижения прочности.

П р и м е р 1. Процесс термического улучшения стали 5ХНМ для валков горячей прокатки состоит в закалке - вначале изделия подогревают в камерной печи с защитной атмосферой до 500-550°С, затем переносят в печь, нагретую до температуры закалки, т.е. 850°С, выдерживают 1 ч, затем охлаждают в масле, отпуск при 500°С, выдержка 1 ч, затем охлаждение в воде. После улучшения проводят дополнительный вторичный отпуск при 500-550°С, выдерживают 0,5-2 ч и охлаждают со скоростью 15 град/ч.

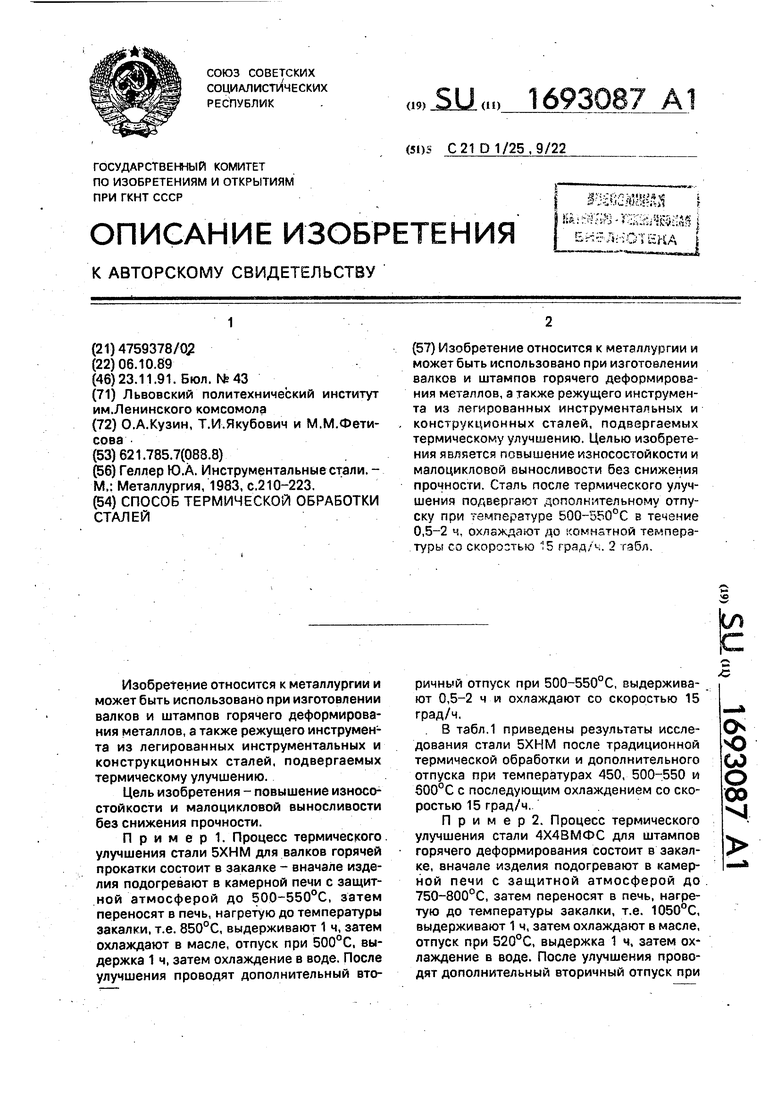

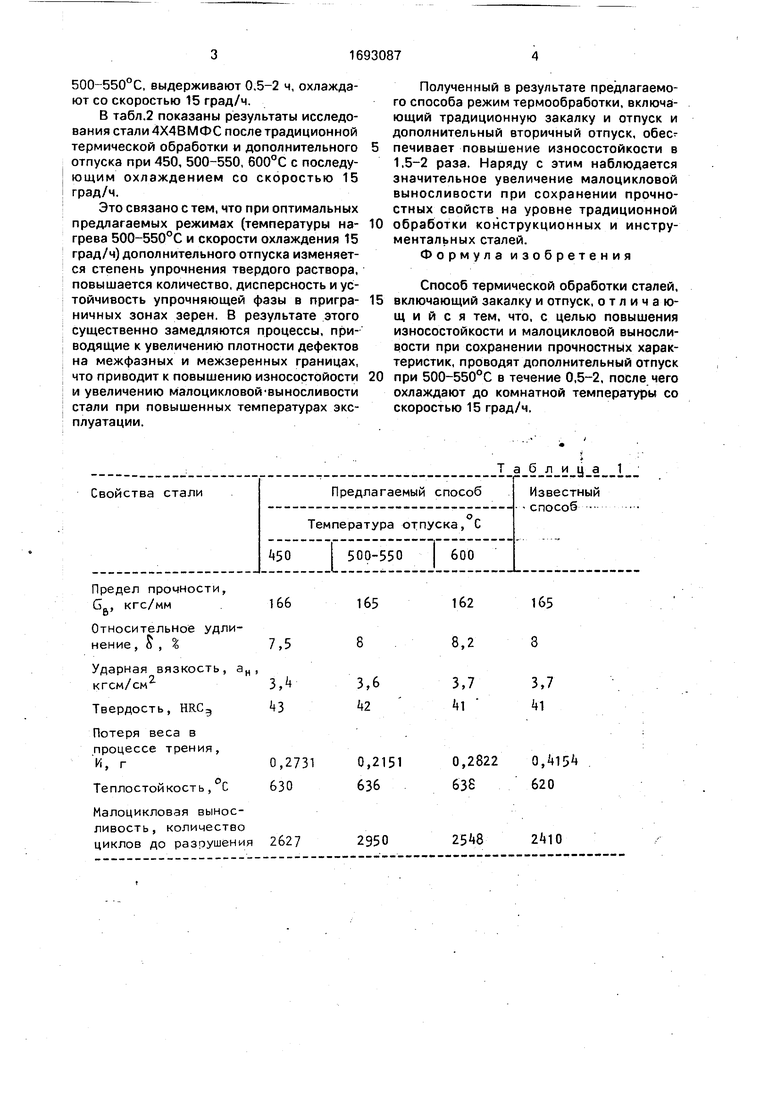

В табл.1 приведены результаты исследования стали 5ХНМ после традиционной термической обработки и дополнительного отпуска при температурах 450, 500-550 и 500°С с последующим охлаждением со скоростью 15 град/ч.

П р и м е р 2. Процесс термического улучшения стали 4Х4ВМФС для штампов горячего деформирования состоит в закалке, вначале изделия подогревают в камерной печи с защитной атмосферой до 750-800°С, затем переносят в печь, нагретую до температуры закалки, т.е. 1050°С, выдерживают 1 ч, затем охлаждают в масле, отпуск при 520°С, выдержка 1 ч, затем охлаждение в воде. После улучшения проводят дополнительный вторичный отпуск при

О

ю

Ы

О

со

х|

500-550°С, выдерживают 0,5-2 ч, охлаждают со скоростью 15 град/ч.

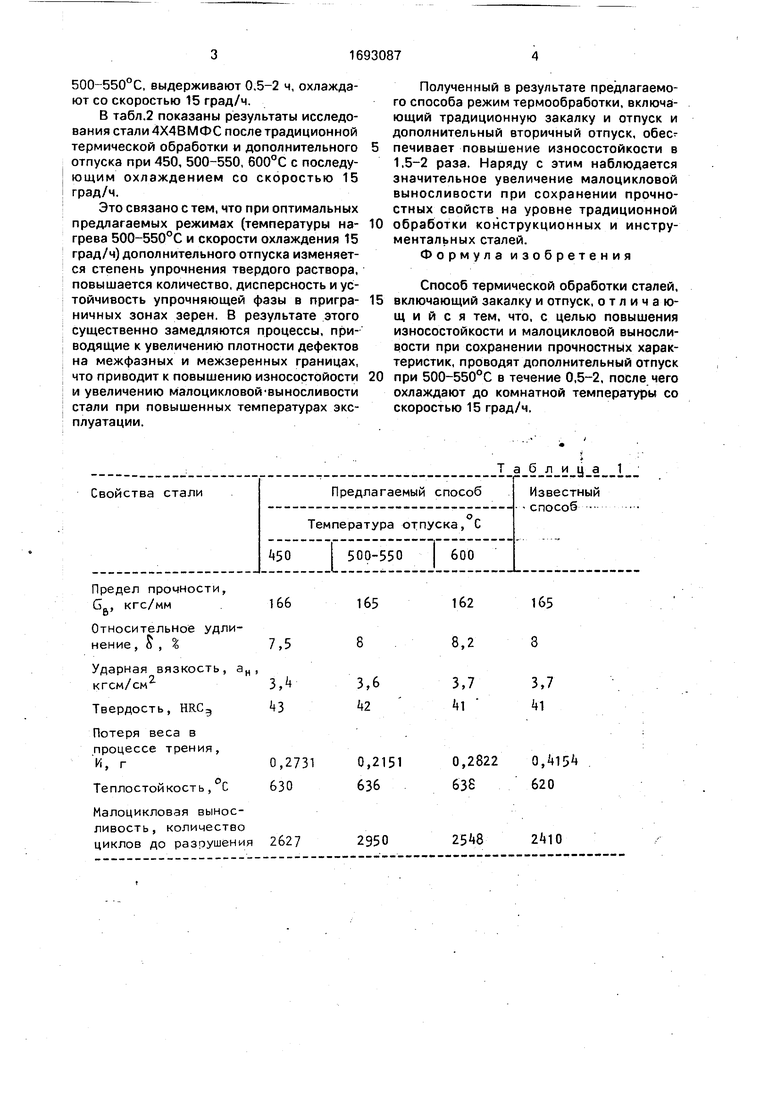

В табл.2 показаны результаты исследования стали 4Х4ВМФС после традиционной термической обработки и дополнительного отпуска при 450, 500-550, 600°С с последующим охлаждением со скоростью 15 град/ч.

Это связано с тем, что при оптимальных предлагаемых режимах (температуры нагрева 500-550°С и скорости охлаждения 15 град/ч) дополнительного отпуска изменяется степень упрочнения твердого раствора, повышается количество, дисперсность и устойчивость упрочняющей фазы в приграничных зонах зерен. В результате этого существенно замедляются процессы, приводящие к увеличению плотности дефектов на межфазных и межзеренных границах, что приводит к повышению износостойости и увеличению малоцикловой-выносливости стали при повышенных температурах эксплуатации.

0

5

0

Полученный в результате предлагаемого способа режим термообработки, включающий традиционную закалку и отпуск и дополнительный вторичный отпуск, обеспечивает повышение износостойкости в 1.5-2 раза. Наряду с этим наблюдается значительное увеличение малоцикловой выносливости при сохранении прочностных свойств на уровне традиционной обработки конструкционных и инструментальных сталей.

Формула изобретения

Способ термической обработки сталей, включающий закалку и отпуск, отличающийся тем, что, с целью повышения износостойкости и малоцикловой выносливости при сохранении прочностных характеристик, проводят дополнительный отпуск при 500-550°С в течение 0,5-2, после чего охлаждают до комнатной температуры со скоростью 15 град/ч,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ ДЛЯ ВЫСАДКИ КОНЦОВ ТРУБ | 2007 |

|

RU2349436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ШТАМПОВ | 2013 |

|

RU2530598C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2007 |

|

RU2360031C2 |

| Флюс для электрошлакового переплава | 1990 |

|

SU1749246A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2094484C1 |

| Способ закалки изделий | 1979 |

|

SU863670A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРЕВРАЩЕНИЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2090631C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ И ПРЕСС-ФОРМ | 2013 |

|

RU2527575C1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| Способ закалки штампов для горячего деформирования металлов | 1990 |

|

SU1788044A1 |

Изобретение относится к металлургии и может быть использовано при изготовлении валков и штампов горячего деформирования металлов, а также режущего инструмента из легированных инструментальных и конструкционных сталей, подвергаемых термическому улучшению. Целью изобретения является повышение износостойкости и малоцикловой выносливости без снижения прочности. Сталь после термического улучшения подвергают дополнительному отпуску при температуре 500-550°С в течение 0,5-2 ч. охлаждают до комнатной температуры со скоростью 15 град/ч. 2 гзбл.

Предел прочности, (Гв, кгс/мм

Относительное удлинение, S1 , %

Ударная вязкость, , ан, кгсм/см

Твердость, HRC, Теплостойкость, С

Потеря веса в процессе трения, И, г.

Малоцикловая выносливость, количество циклов до разрушения

Т 2

| Геллер Ю.А | |||

| Инструментальные стали | |||

| М.: Металлургия, 1983, с.210-223. |

Авторы

Даты

1991-11-23—Публикация

1989-10-06—Подача