(54) СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ изготовления прессовых соединений | 1976 |

|

SU602337A1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2013 |

|

RU2532628C1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1444366A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

Изобретение относится к машиностроению и может быть использовано, при термической обработке изделий из высЗкопрочных легированных сталей, от которых требуется сохранение высокой прочности при повышенной температуре, в частности при термической обработке инструментальных легированны сталей, из которых изготавливается инструмент для горячей протяжки, высадки, прессования и литья под давлением. Известен способ термической обработки стали в вакууме, по которому после нагрева изделий из стали в вакуумной печи они закаливаются в нейт; ральном газе. В этом с.пучае принимаютсяособые меры для форсированной циркуляции охлаждаюиего агента для сбес|речения критической скорюсти заКёШКИ 1} . Однако это способ не обеспечивает высокой теплостойкости стали. Наиболее близким к предлагаемому по технической сущности является спо соб, включающий нагрев изделия в вакуумной камере до температуры закалки и охлаждение в той же камере жидким или газообразным охладителем до температуры меньше 0®С. Длительность охлаждения до отрицательных температур не превышает 30 с С2 . Однако при закалкеСна мартенсит не используются имеющиеся резервы повышения теплостойкости стали, связанные с субструктурным упрочнением твердого раствора. Цель изобретения - повышение теплостойкости легированных инструментальных сталей за счёт изменения характера структуры, образующейся в процессе закалки, и получения распада переохлажденного аустенита в верхнем бейнитном интервале. Такая структура может быть получена применением предлагаемого способа охлаждения при закалке, обеспечивающего быстрое охлаждение при высоких температурах, что гарантирует для выбран- ных марок сталей отсутствие распада переохлажденного аустенита при субкритических температурах, и замедленное охлаждение в бейнитном интервале температур. Указанная цель достигается тем, что согласно способу закалки изделий, включающему нагрев в вакуумной печи, вьщержку и охлаждение изделия, последнее осуществляется нейтральным газом (азотом) со средней скоростью

50-250 град/мин в интервале от температуры нагрева до 55О-600°С и далее со скоростью 5-10 град/мин от 500 до ЮО-С с образованием структуры верхнего бейнита. Реализуемые прелагаемым способом скорости охлаждения при закалке определяют выбор инструментальных легированных теплостойких марок сталей (стали должны обладать достаточной устойчивос ью переохлажденного аустенита в области диффузионного распада и развитой бейнитной областью). .

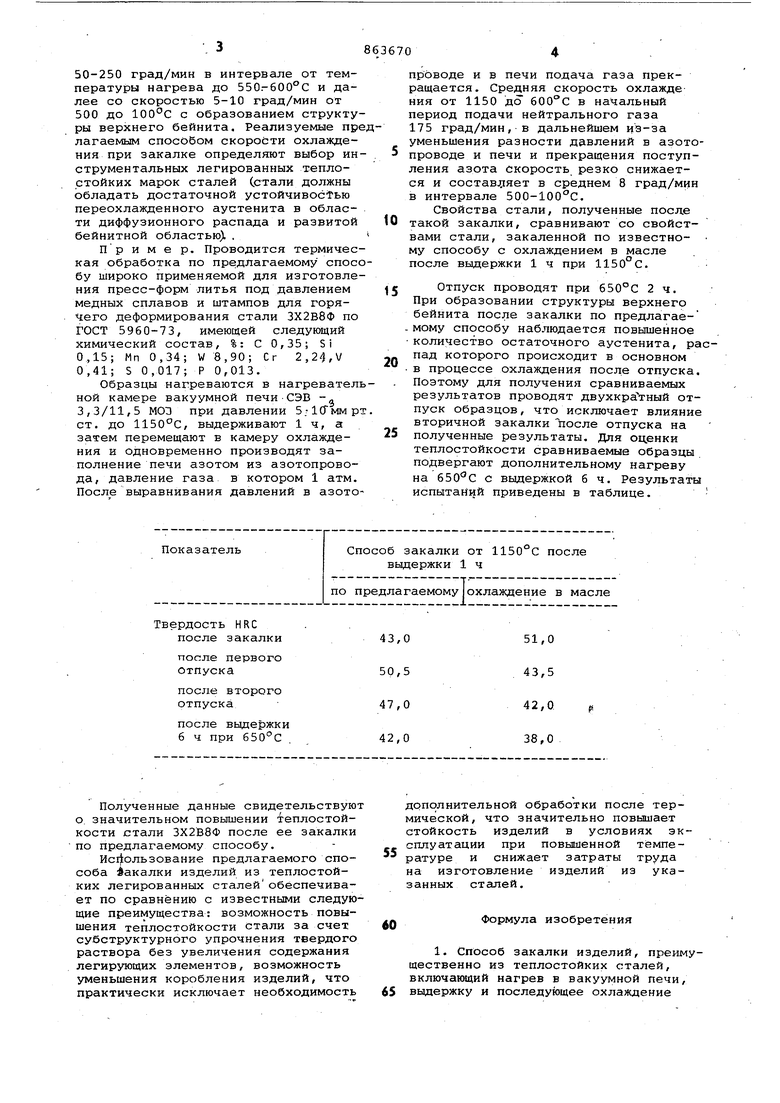

Пример. Проводится термическая обработка по предлагаемому способу широко применяемой для изготовления пресс-форм литья под давлением медных сплавов и штампов для горячего деформирования стали ЗХ2В8Ф по ГОСТ 5960-73, имеющей следующий химический состав, %: С 0,35; Si 0,15; Мп 0,34; W 8,90; С г 2,2},V 0,41; S 0,017; Р 0,013.

Образцы нагреваются в нагревательной камере вакуумной печи СЭВ 3,3/11,5 МО:) при давлении 5;10ммрт ст. до 1150-С, выдерживают 1 ч, а затем перемещают в камеру охлаждения и одновременно производят заполнение печи азотом из азотопровода, давление газа в котором 1 атм. После выравнивания давлений в азотоПолученные данные свидетельствую о значительном повышении теплостойкости стали ЗХ2В8Ф после ее закалки по предлагаемому способу.

Использование предлагаемого способа Закалки изделий из теплостойких легированных сталейобеспечивает по сравнению с известными следующие преимущества: возможность повышения теплостойкости стали за счет субструктурного упрочнения твердого раствора без увеличения содержания легирующих элементов, возможность уменьшения коробления изделий, что практически исключает необходимость

проводе и в печи подача газа прекращается. Средняя скорость охлажде ния от 1150 до 600°С в начальный период подачи нейтрального газа 175 град/мин, в дальнейшем чэ-за уменьшения разности давлений в азотопроводе и печи и прекращения поступления азота Скорость резко снижается и составляет в среднем 8 град/мин в интервале 500-100°С.

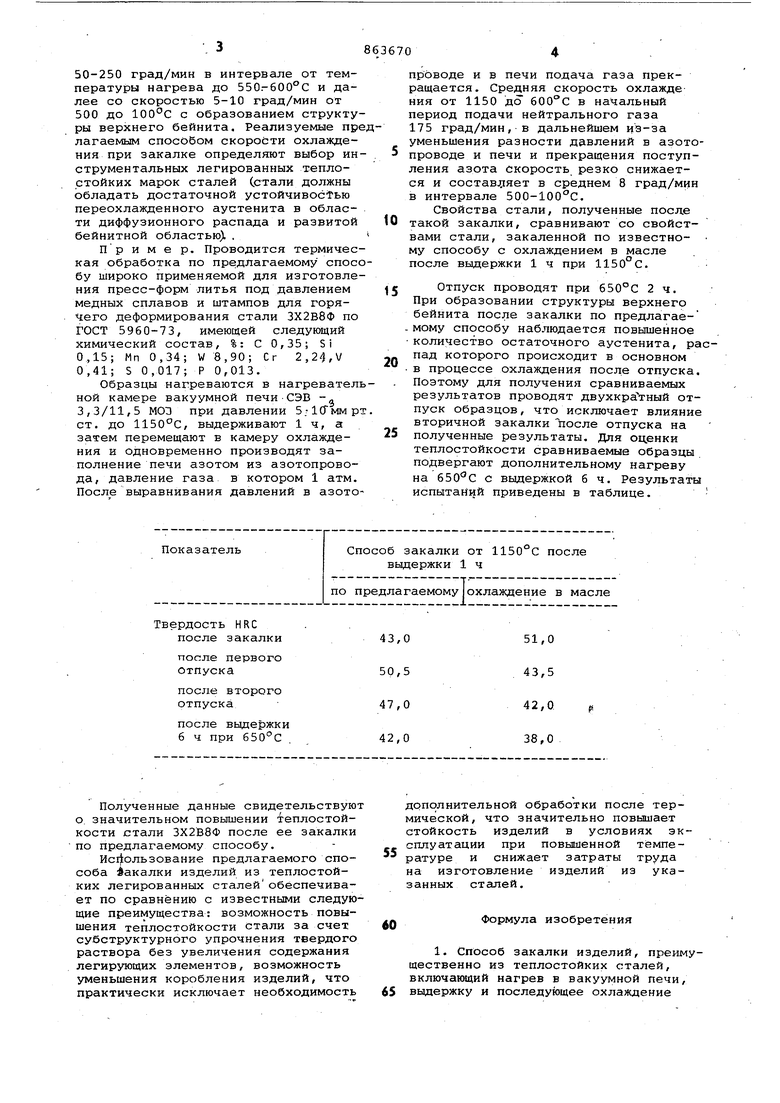

Свойства стали, полученные после такой закалки, сравнивают со свойствами стали, закаленной по известному способу с охлаждением в масле после выдержки 1 ч при 1150°С.

Отпуск проводят при 650°С 2ч. При образовании структуры верхнего бейнита после закалки по предлагае-мому способу наблюдается повышенное

количество остаточного аустенита, рапад которого происходит в основном

. в процессе охлаждения после отпуска. Поэтому для получения сравниваемых результатов проводят двухкра ный отпуск образцов, что исключает влияние вторичной закалки Ъосле отпуска на полученные результаты. Для оценки теплостойкости сравниваемые образцы подвергают дополнительному нагреву на с выдержкой 6 ч. Результаты испытаний приведены в таблице.

дополнительной обработки после термической, что значительно повышает стойкость изделий в условиях эксплуатации при повышенной температуре и снижает затраты труда на изготовление изделий из указанных сталей.

Формула изобретения

58636706

нейтральным газом, отличающий- рального газа используют азот с извыс я тем, что, с целью повышения, теп-точным давлением 1 атм.

лостойкости сталей, охлаждение;нейт-Источники информации,

.ральным газом ведут при избыточномпринятыево внимание при экспертизе

.давлении со скоростью 50-250 град/мин1. Металловедение и термическая

до 550-600°С и. со скоростью 5- обработка металлов, 1978, 5,.с,3610 град/мин до 100°С..

щ и и с я тем, что в качестве нейт-кл. С 21В 1/62, опублик.1972.

Авторы

Даты

1981-09-15—Публикация

1979-09-17—Подача