Изобретение относится к металлургическому и машиностроительному производству и может быть применено на различных металлургических и машиностроительных предприятиях.

Цель изобретения - повышение качества очистки поверхности и снижение окали- нбобразования.

Состав для обработки металлических изделий, содержащий хлорид кальция, окись марганца, глинозем, криолит и связующее, дополнительно содержит алюминий и графит, а в качестве связующего- 1-3-ный водный раствор клея КМЦ при следующем соотношении компонентов, мас.%:

Глинозем Оксид марганца Плавленый хлорид кальция Криолит Графит Алюминий 1-3%-ный водный раствор клея КМЦ

3-6 0.5-2,5

10-30 1-5 1-3 4-6

47,5-80,5

Состав позволяет производить алитиро- вание поверхности в окислительной среде печи без использования специального оборудования и оснастки для предотвращения окисления образцов и компонентов смеси.

Алюминий вводится в состав смеси для формирования на поверхности металлического изделия защитного покрытия. При нагреве он растворяет окислы железа, образовавшиеся в предшествующей операции, например в процессе прокатки, и таким образом выполняет двойную функцию - повышает сцепление образующегося защитного алюминиевого покрытия с поверхностью очищенного металла и способствует его дальнейшему формированию. Однако чистый алюминий, покрытый пленкой , плохо смачивает углеродистые материалы (поверхностное натяжение окисленного алюминия 840 эрг/см . а неокисленного 300 эрг/см2). Криолит же совместно с хлористыми соединениями повы шает смачиваемость алюминием (поверхностное натяжение на границе алюминий-криолит

чм

Ј

ON О СО

00

составляет 170 эрг/см2). Эти обстоятельства были учтены при выборе состава для очистки поверхности металлических изделий при одновременной ее защите от окали- нообразовамия.

При содержании алюминия более 6 мас.% наблюдается нерациональное его использование. При перемешивании компонентов защитного покрытия порошок алюминия вследствие своего малого удельного веса улетучивается. При содержании порошка алюминия менее 4 мас.% резко снижается активность алитирующей смеси, так как в ней снижается доля поставщика активных атомов.

Криолит повышает активность алюминия, снижая его поверхностное натяжение, и способствует формированию защитной пленки, предохраняющей изделия отокали- нообраз ования. Добавление криолита менее 1 мас.% недостаточно для выполнения составом его функции. Количество криолита более 5 мас.% приводит к тому, что после окончательной обработки изделия на его поверхности остается налет остатков не- прореагйровавших компонентов, что ухудшает товарный вид изделий, например чолес. Введение графита в состав защитного покрытия обусловлено необходимостью создания восстановительной атмосферу у поверхности изделия при его нагреве для обеспечения защиты алюминия от выгорания.

При содержании графита более 3 мас.% возникает опасность науглероживания поверхности металлического изделия. Введение графита менее 1 мас.% недостаточно для образования восстановительной микроатмосферы у поверхности нагреваемого изделия.

Глинозем вводится для обеспечения равномерности нанесения защитного покрытия. При содержании его менее 3 мас.% покрытие не имеет технологически необходимой консистенции, а при содержании более 6 мас.% на поверхности изделия остаются следы неудаленного глинозема.

При нагреве металлических изделий, например колес, под термообработку покрытие взаимодействует с окалиной, образовавшейся ранее, а при остывании шлак растрескивается и самопроизвольно удаляется с поверхности изделия.

Растрескиванию шлака при остывании способствует наличие хлорида кальция и оксида марганца. При содержании хлорида кальция более 30 мас.% из-за высокой его гигроскопичности остатки неудаленного шлака поглощают влагу из воздуха, на поверхности изделия образуется ржавчина

Количество хлорида кальция менее 10 мас.% не создает достаточных условий для повышения активности алюминия и не обеспечивает растрескивания шлака.

Оксид марганца выполняет идентичные

функции, При содержании его более 2,5 мас.% после окончательной обработки на поверхности изделия остаются следы оксида марганца, которые ухудшают товарный

0 вид изделия, Количество оксида марганца 0,5 мас.% не обеспечивает выполнения указанных функций.

Выбор в качестве связующего 1-3%-но- го водного раствора клея КМЦ объясняется

5 необходимостью получения защитного состава нужной консистенции, Клей КМЦ, свя- зывая легкий порошок алюминия, способствует получению однородного состава. При нагреве он выгорает и не препят0 ствует самопроизвольному удалению шлака. При концентрации водного раствора клея менее 1 мас,% он не выполняет указанных функций. Увеличение концентрации свыше 3 мас.% повышает его вязкость, сни5 жает качество перемешивания защитного состава.

Покрытие готовят следующим образом,

Сначала готовят раствор клея

КМЦ, затем смешивают глинозем, порошок

0 алюминия, криолит и графит. Разводят смесь порошков 1-3%-ным водным раствором КМЦ, после чего в эмульсию вводят плавленый хлорид кальция и оксид марганца. Выделяющееся при растворении хлори5 да кальция тепло и механическое перемешивание способствуют более полному растворению хлорида кальция. Образцы для испытаний предварительно подвергают окислению.

0 Готовую эмульсию наносят кистью на окисленную поверхность образцов перед нагревом, после чего образцы помещают в камерную печь и нагревают до 900°С в течение 1 ч, В процессе нагрева покрытие взаи5 модействует с окалиной. При этом алюминий растворяет окалину и способствует формированию защитной пленки. Хлорид кальция и криолит повышают активность алюминия, подрывают первич0 ную окалину и совместно с алюминием формируют тонкую, плотно связанную с очищенным металлом защитную пленку, которая размещена под слоем стекловидного шлака. Хлорид кальция и оксид марганца

5 способствуют растрескиванию стекловидного шлака после выдачи образцов из нагре- вательной печи при охлаждении их на воздухе, вследствие различия коэффициентов линейного расширения ето.и металлического изделия.

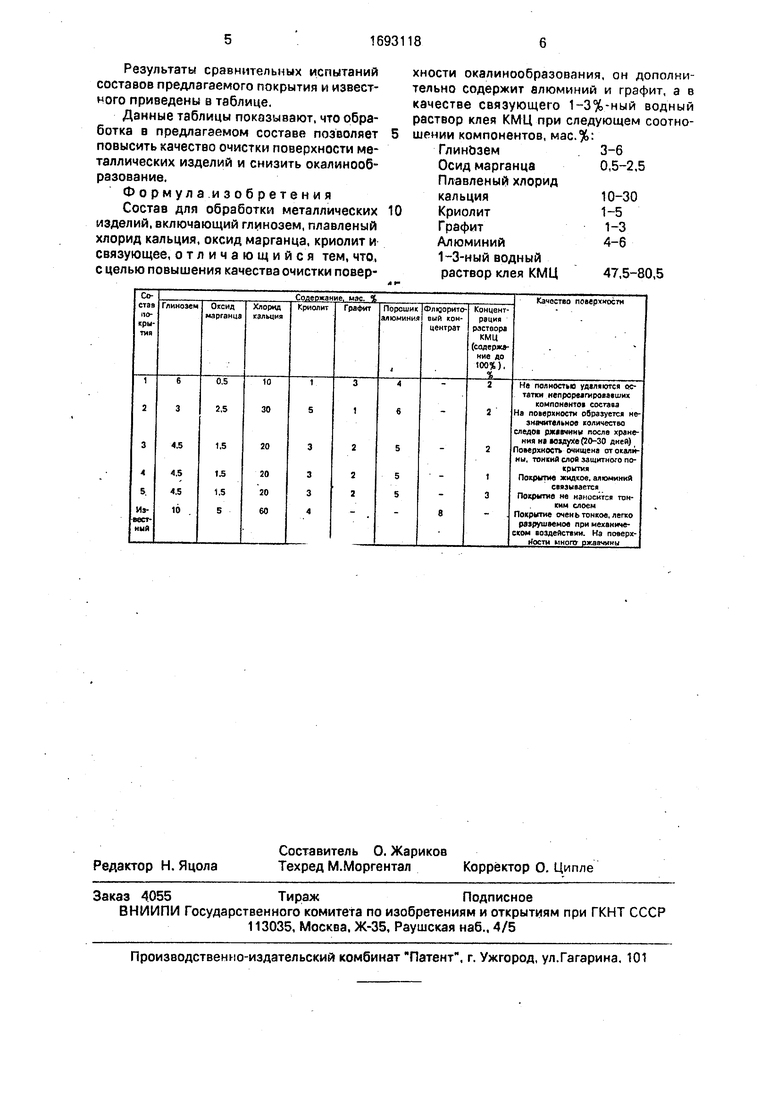

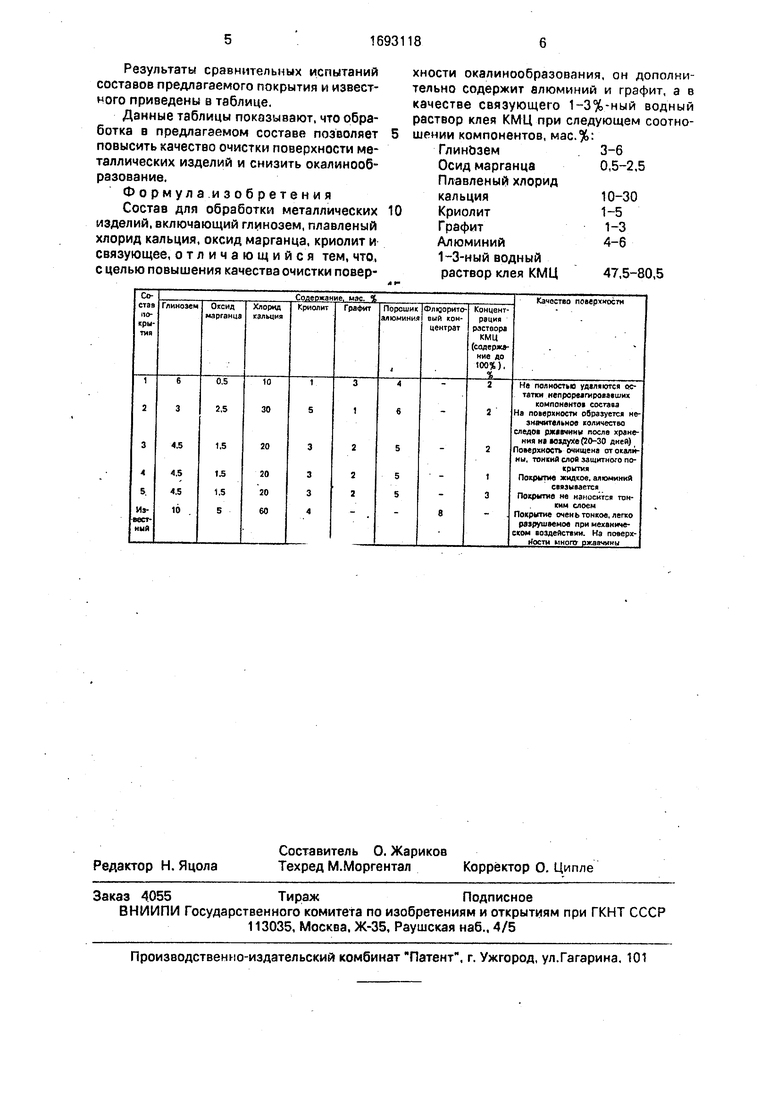

Результаты сравнительных испытаний составов предлагаемого покрытия и известного приведены в таблице.

Данные таблицы показывают, что обработка в предлагаемом составе позволяет повысить качество очистки поверхности металлических изделий и снизить окалинооб- разование.

Формула изобретения

Состав для обработки металлических изделий, включающий глинозем, плавленый хлорид кальция, оксид марганца, криолит и связующее, отличающийся тем, что, с целью повышения качества очистки поверхности окалииообразования, он дополнительно содержит алюминий и графит, а в качестве связующего 1-3%-ный водный раствор клея КМ Ц при следующем соотно- шении компонентов, мас.%:

Глинозем3-6

Осид марганца0,5-2,5

Плавленый хлорид

кальция10-30

Криолит1-5

Графит1-3

Алюминий4-6

1-3-ный водный

раствор клея КМЦ47,5-80,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для очистки от окалины поверхности металлических изделий | 1984 |

|

SU1163982A1 |

| ЗАЩИТНО-УПРОЧНЯЮЩЕЕ ПОКРЫТИЕ ОГНЕУПОРНЫХ ФУТЕРОВОК ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2492019C1 |

| Способ защиты стальных изделий от окисления | 1988 |

|

SU1666575A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2307177C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| АБРАЗИВНЫЙ ПОРОШОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И ЕГО ПРИМЕНЕНИЕ | 2016 |

|

RU2627413C1 |

| Способ очистки стали от окалины | 1982 |

|

SU1093731A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

Изобретение относится к металлургическому и машиностроительному производству. Цель - повышение качества очистки поверхности металлических изделий и уменьшение окалинообразования. Состав содержит, мас.%: глинозем 3-6; оксид марганца 0,5-2,5; хлорид кальция 10-30. криолит 1-5; графит 1-3; алюминий 4-6; 1-3%-ный водный раствор клея КМЦ 47, 5 - 80,5.

| Флюс для очистки от окалины поверхности металлических изделий | 1984 |

|

SU1163982A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-23—Публикация

1989-03-27—Подача