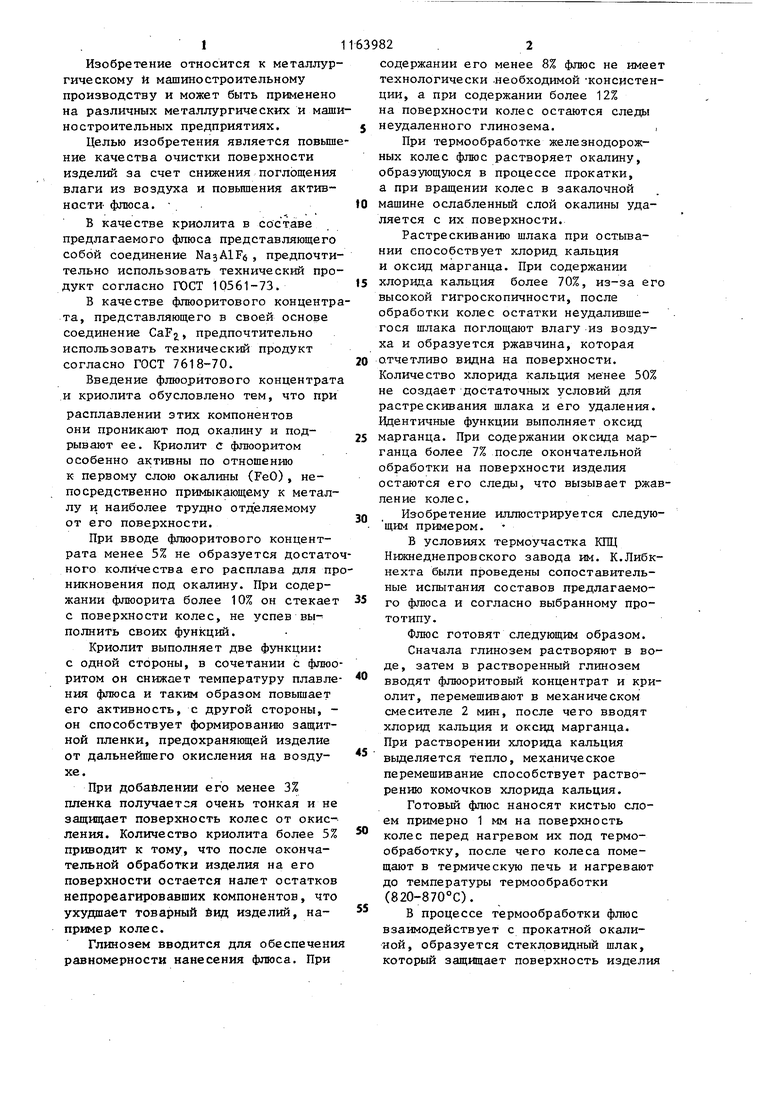

1 Изобретение относится к металлургическому и машиностроительному производству и может быть применено на различных металлургических и маш ностроительных предприятиях. Целью изобретения является повыш ние качества очистки поверхности изделий за счет снижения поглощения влаги из воздуха и повьшения активности- флюса. . В качестве криолита в составе предлагаемого флюса представляющего собой соединение ЫазА1Рб, предпочти тельно использовать технический про дукт согласно ГОСТ 10561-73. В качестве флюоритового концентр та, представляющего в своей основе соединение CaFj, предпочтительно использовать технический продукт согласно ГОСТ 7618-70. Введение флюоритового концентрат и криолита обусловлено тем, что при расплавлении этих компонентов они проникают под окалину и подрывают ее. Криолит с флюоритом особенно активны по отношению к первому слою окалины (FeO), непосредственно примыкающему к металлу и, наиболее трудно отделяемому от его поверхности. При вводе флюоритового концентрата менее 5% не образуется достато ного количества его расплава для пр никновения под окалину. При содержании флюорита более 10% он стекает с поверхности колес, не успев выполнить своих функций. Криолит выполняет две фзшкции: с одной стороны, в сочетании с флюо ритом он снижает температуру плавле ния флюса и таким образом повьш1ает его активность, с другой стороны, он способствует формированию защитной пленки, предохраняющей изделие от дальнейшего окисления на воздухе. При добавлении его менее 3% пленка подзывается очень тонкая и не защищает поверхность колес от окисления. Количество криолита более 5% приводит к тому, что после окончательной обработки изделия на его поверхности остается налет остатков непрореагировавших компонентов, что ухудшает товарный бид изделий, например колес. Глинозем вводится для обеспечени равномерности нанесения флюса. При 82 . 2 содержании его менее 8% флюс не имеет технологически .необходимой консистенции, а при содержании более 12% на поверхности колес остаются следы неудаленного глинозема., При термообработке железнодорожных колес флюс растворяет окалину, образующуюся в процессе прокатки, а при вращении колес в закалочной машине ослабленньй слой окалины удаляется с их поверхности. Растрескиванию шлака при остывании способствует хлорид кальция и оксид марганца. При содержании хлорида кальция более 70%, из-за его высокой гигроскопичности, после обработки колес остатки неудалившегося шлака поглощают влагу из воздуха и образуется ржавчина, которая отчетливо видна на поверхности. Количество хлорида кальция менее 50% не создает достаточных условий для растрескивания шлака и его удаления. Идентичные функции выполняет оксид марганца. При содержании оксида марганца более 7% после окончательной обработки на поверхности изделия остаются его следы, что вызывает ржавление колес. Изобретение иллюстрируется следующим примером. В условиях термоучастка КПЦ Нижнеднепровского завода им. К.Либкнехта были проведены сопоставительные испытания составов предлагаемого флюса и согласно выбранному прототипу. Флюс готовят следующим образом. Сначала глинозем растворяют в воде , затем в растворенный глинозем вводят флюоритовый концентрат и криолит, перемешивают в механическом смесителе 2 мин, после чего вводят хлорид кальция и оксид марганца. При растворении хлорвда кальция вьщеляется тепло, механическое перемешивание способствует растворению комочков хлорида кальция. Готовьй флюс наносят кистью слоем примерно 1 мм на поверхность колес перед нагревом их под термообработку, после чего колеса помещают в термическую печь и нагревают до температуры термообработки (820-870°С). В процессе термообработки флюс взаимодействует с прокатной окалиной, образуется стекловидный шлак, который защищает поверхность изделия от окисления. После термообработки колеса подают в закалочную машину. Во время вращения колеса вследствие разности коэффициентов линейного расширения металла и стекловидной массы (флюс + окалина) происходит интенсивное растрескивание стекловидной массы и она легко удаляется с поверхности колеса. Флюс по прототипу хуже удаляется во время закалки остаются участки, где флюс совсем не удаляется,Качество поверхности оценивалось визуально. Результаты опытов приведены в таб лице. Как видно из таблицы, более всего соответствовали ГОСТу 10791-81 по чистоте поверхности колеса, обра ботанные флюсом оптимального состава (состав 2). На диске колеса, обработанного флюсом по прототипу, были видны остатки прокатной окалины, а на . участках, где оставался шлак, была ржавчина. Таким образом использование флюса по изобретению при термохимической очистке колес позволяет получить чистую от окалины поверхность диска колеса, повысить качество очистки поверхности колес от окалины в соответствии с требованиями ГОСТ 1079181. Экономический эффект от использования флюса для очистки поверхности колес составляет 120 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для обработки металлических изделий | 1989 |

|

SU1693118A1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| Флюс для термохимической очистки стального литья от пригара | 1978 |

|

SU747875A1 |

| Флюс для термохимической очистки стального литья от пригара | 1978 |

|

SU747874A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ получения фторсодержащих плавленых флюсов | 1989 |

|

SU1671704A1 |

| Флюс для очистки стального литья от пригара | 1976 |

|

SU582330A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Способ получения хромсодержащих плавленых флюсов | 1989 |

|

SU1643618A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

ФЛЮС ДЛЯ ОЧИСТКИ ОТ ОКАЛИНЫ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, преимущественно железнодорожных цельнокатаных колес, включающий глинозем, оксид марганца, хлорид кальция и воду, отличающийся тем, что, с целью повышения качества оч.истки поверхности изделий, флюс дополнительно содержит криолит и флюоритовый концентрат при следующем соотношении ингредиентов, мас.%: 8-12 Глинозем . 3-7 Оксид марганца 50-70 Хлорид кальция 3-5 Криолит Флюоритовый кон5-10 (Л центрат Остальное Вода

| Флюс для термохимической очисткиСТАльНОгО лиТья OT пРигАРА | 1979 |

|

SU822988A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Флюс для очистки стального литья от пригара | 1976 |

|

SU582330A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1984-01-18—Подача