Изобретение относится к области черной металлургии, в частности к производству слитков преимущественно из кипящих марок сталей, получаемых путем их разливки в чугунные изложницы,

Цель изобретения - повышение качества слитка за счет увеличения плотности его корковой зоны, а также уменьшения рослости слитка.

Состав в качестве углеродсодержащего материала содержит отход производства в виде пыли с установок сухого тушения кокса (УСТК).

Пыль УСТК является мелкодисперсным углеродсодержащим материалом, накапливакж(имся в циклонных устройствах пылео- садительных станций УСТК в процессе сухого тушения, выдаваемого из коксовых батарей кокса с помощью инертного газа (азота), По вещественному составу пыль УСТК и кокс близки друг другу: содержание золы (11-14%), летучих (0,8-1,5%), углерода (85-87%) у них практически одинакооы. Вместе с тем по своим физическим и физико-химическим свойствам (фракционный состав, удельная поверхность, плотность, смачиваемость металлом) пыль УСТК существенно отличается от того же молотого кокса и других углеродсодержащих материалов, например графита, применяемых для приготовления смазок для изложниц.

о

Ч)

-N

GO

(Ю

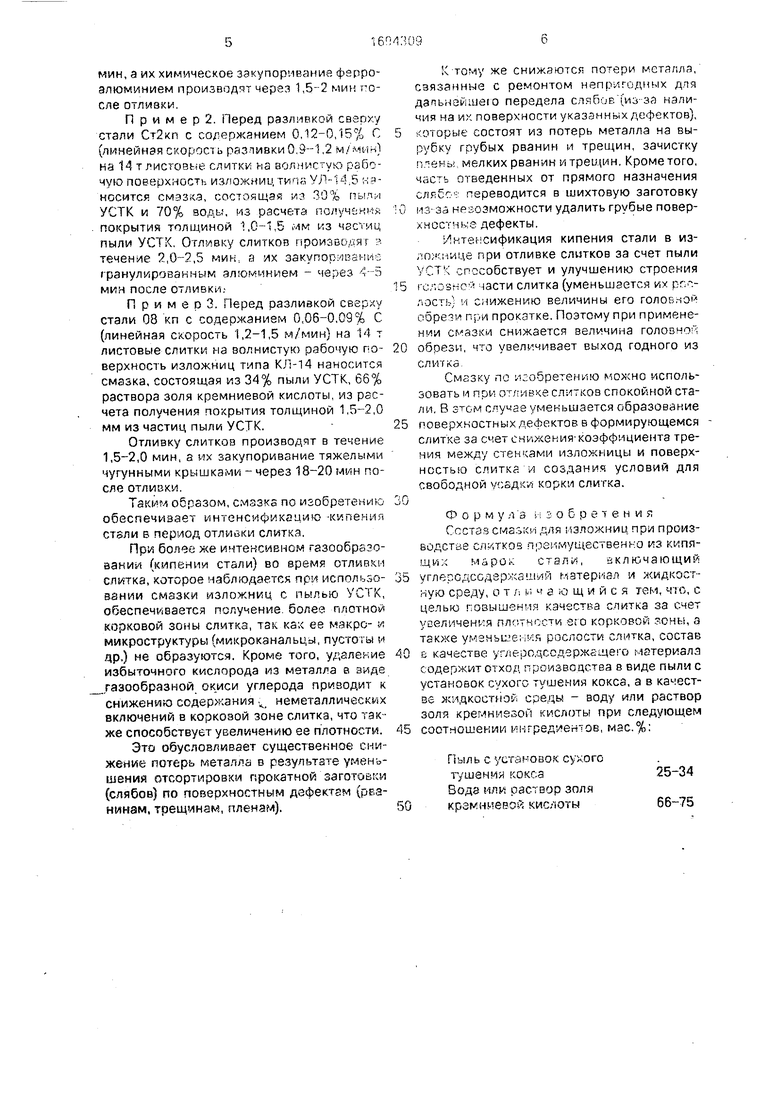

Фракционный состав пыли УСТК, применяемый при изготовлении смазки для изложниц, приведен в табл.1.

Как следует из приведенных данных, около 80% частиц пыли УСТК имеет размер менее 0,315 мм, в то время как в молотом коксе их содержание не превышает 10%.

Как более пористый материал, пыль УСТК имеет и меньшие значения истинной п/ргноста (Ч,76- Ь80 г/см3), и чем графит (2520-2,-ЩШ$). Соответственно и кажуща- яся дло/ьщсть пыли-УСТК (0,92-0,95 г/см меньше, ёЦ. у молотого кокса (0,98-1,00 i /см3} . Пйэтому пыль УСТК имеетзначи.ель- но более развитую поверхность, приходя- щуюсянаединицумассы

углеродсодержащего материала в тонкоизмельченном состоянии. В результате этого поверхностная активность частиц пыли УСТК, попадающих в составе смазки на ра- бочую поверхность изложницы, значительно выше, чем у молотого кокса и графита, и частицы пыли УСТК активно взаимодействует с растворенным в стали кислородом по реакции: С + О СОгаз что обусловливает повышение интенсивности кипения стали оо время наполнения изложницы и увеличение плотности корковой зоны слитка. Нали- гие развитой активной поверхности у частиц пыли УСТК обеспечивает и лучшую , их смачиваемость жидким металлом, чго тгкже способствует более интенсивному протеканию приведенной реакции.

Размер частиц пыли УСТК, наносимых на анутоеннюю поверхность изложницы, должен обеспечивать полноту их взаимодействия с кипящей сталью в условиях кристаллизующегося слитка. Толщина слоя частиц мыт УСТК на рабочей поверхности изяожниц зависит от марки стали, скорости разливки, конфигурации изложниц и должна находиться в пределах 0,5-2,0 мм.

В качестве жидкостной среды смазки используется вода или раствор золя кремниевой кислоты. Использование последив- го предпочтительней, так как он увеличивает адгезию покрытия к поверхности изложницы и повышает седиментационную устойчивость суспензии.

Плотность раствора золя кремниевой кислоты 1,12-1,13 г/см3, что соответствует содержанию 210-220 г SI02 на литр раствора.

Смазка для изложниц готовится путем механического перемешивания подавав- мых в бак-мешалку установки для нанесения покрытия соответствующих порций пыли УСТК и еоды или раствора золя кремниевой кислоты. Приготовленная смазка с помощью эжекционной форсунки наносится на рабочую поверхность изложницы. Расход смазки составляет 0,2-0,3 л/т стали.

При необходимости более тонкого из- мельченил пыли УСТК сначала производится ее мокрый помол до получения требуемой фракции, например, в шаровой мельнице с алундовими шарами, в которую загружается соответствующая порция гыли УСТК и заливается необходимой кот/честью зоды, Готовая водная суспензия шаровой мельницы подается з бак-мешалку установки для нанесения покрытия.

Смазка в виде суспензии частиц пыл УСТК наносится на рабочую поверхность подогретой до температурь, 120-150°С изложницы. После испарения влаги частицы пыли УСТК с развитой активной поверхностью хорошо удерживается на поверхности чугунных изложниц, даже при использовании в качестве жидкостной среды одной воды.

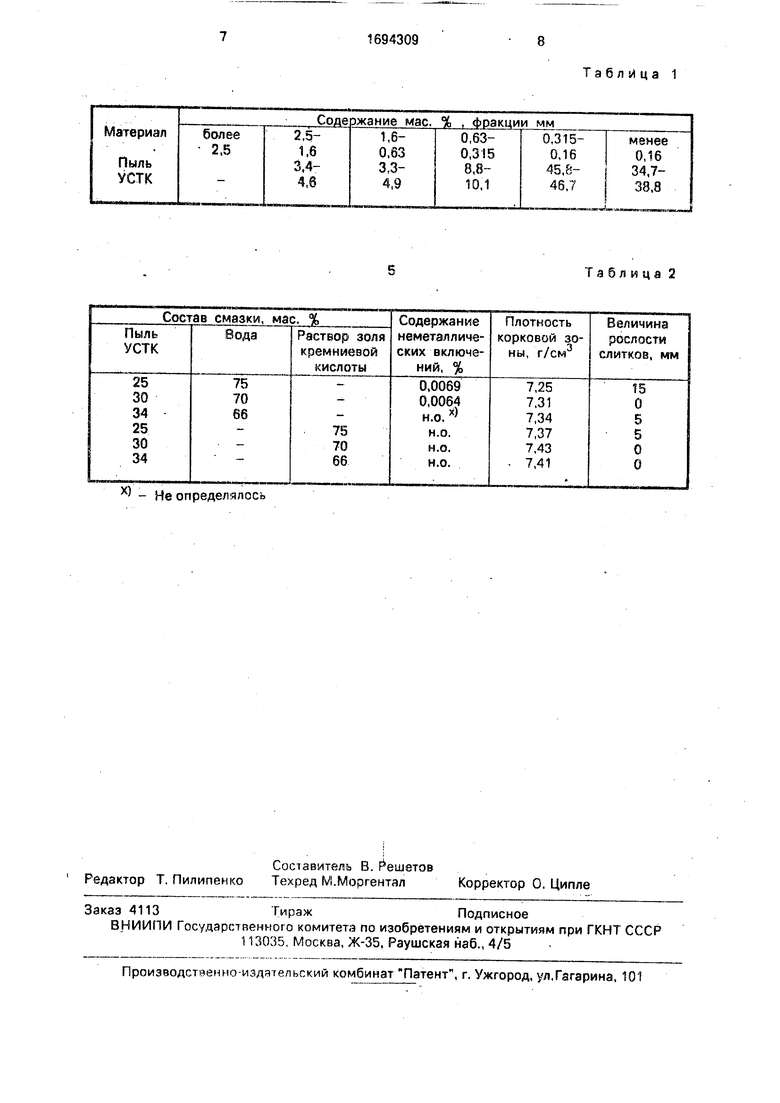

Составы смазки и получаемое качество слитков приведены в табл.2.

Пределы содержания пыли УСТК в суспензии определяются необходимостью нанесения на рабочую поверхность изложниц такого количества углерода (в виде частиц коксовой пыли), которое при взаимодействии с жидкой сталью обеспечило бы оптимальное повышение интенсивности ее кипения во время наполнения изложницу. Из опыта производства слитков кипящей стали установлено, что для этого достаточно ввести в стзль 0,01-0,02% углерода от массы отливаемого слитка. С учетом этого обстоятельства, а также принимая во внимание величины рабочей поверхности изложниц и толщины слоя частиц пыли УСТК на этой поверхности, содержание частиц пыли УСТК в смазке должно быть в пределах 25-34 мае %. При содержании в смазке менее 25% пыли УСТК не обеспечивается требуемая для повышения плотности корковой зоны слитка интенсификация кипения стали ввиду недостаточного количества углерода. При содержании пыли УСТК более 34% вследствие чрезмерно интенсивного (бурного) кипения металла наблюдается его вспенивание s изложнице с образованием грубого дефекта слитка, так называемого голенища.

П р и м е р 1. Перед разливкой сверху стали марки Стз кп с содержанием углерода 0,18-0,22% (линейная скорость разливки 0,,0 м/мин) на 8 т слитки на рабочую поверхность изложниц типа КС-8 наносится смазка, состоящая из 25% пыли УСТК и 75% воды, из расчета получения покрытия толщиной 0,5-1,0 мм из частиц пыли УСТК, Отливку слитков производят в течение 2,0-2,5

мин, а их химическое закупоривание ферроалюминием производят через 1,5-2 мин после отливки.

П р и м е р 2. Перед разливкой сверху стали Ст2кп с содержанием 0,12-0,15% С (линейная скорость разпивкиО,,2 м/мин) на 14 глистовые слитки на волнистую рабочую поверхность изложниц типа УЛ-14.5 наносится смэзка, состоящая из 30% пыли УСТК и 70% воды, из расчета получения покрытия толщиной 1,0-1,5 мм из чзстиц пыли УСТК. Отливку слитков производят в течение 2,0-2,5 мин, а их закупоривание гранулированным алюминием - через 4-5 мин после отливки/

ПримерЗ. Перед разливкой сверху стали 08 кп с содержанием 0,06-0,09% С (линейная скорость 1,2-1,5 м/мин) на 14 т листовые слитки на волнистую рабочую поверхность изложниц типа КЛ-14 наносится смазка, состоящая из 34% пыли УСТК, 66% раствора золя кремниевой кислоты, из расчета получения покрытия толщиной 1,5-2,0 мм из частиц пыли УСТК.

Отливку слитков производят в течение 1,5-2,0 мин, а их закупоривание тяжелыми чугунными крышками -через 18-20 мин после отливки.

Таким образом, смазка по изобретению обеспечивает интенсификацию -кипения стали в период отливки слиткя.

При более же интенсивном газообразовании (кипении стали) во время отливки слитка, которое наблюдается при использовании смазки изложниц с пылью УСТК, обеспечивается получение, более плотной корковой зоны слитка, так ка; ее макро- и микроструктуры (микроканальць, пустоты и др.) не образуются. Кроме того, удаление избыточного кислорода из металла в виде газообразной окиси углерода приводит к снижению содержания k неметаллических включений в корковой зоне слитка, что также способствует увеличению ее плотности.

Это обусловливает существенное снижение потерь металла в результате уменьшения отсортировки прокатной заготовки (слябов) по поверхностным дефектам (рванинам, трещинам, пленам).

К тому же снижаются потери металла, связанные с ремонтом непригодных для дапьнёйшего передела слябов (из-за наличия на их поверхности указанных дефектов),

которые состоят из потерь металла на вырубку грубых рванин и трещин, зачистку плены, мелких рванин итрещин. Кроме того, часть отведенных от прямого назначения слябов переводится в шихтовую заготовку

из-за невозможности удалить грубые поверхностные дефекты.

Интенсификация кипения стали в изложнице при отливке слитков за счет пыли УСТК способствует и улучшению строения

головне части слитка (уменьшается их .- лость) и снижению величины его головном обрези при прокатке. Поэтому при применении смазки снижается величина головчоч

обрези, что увеличивает выход годного из слитка.

Смазку по изобретению можно использовать и при отливке слитков спокойной стали. В зтом случае уменьшается образование

поверхностных дефектов в формирующемся слитке за счет снижения-коэффициента трения между стенками изложницы и поверхностью слитка и создания условий для свободной усадки корки слитка.

Формул з изобретения Состав смазки для изложниц при производстве слитков преимущественно из кипящих марок стали, включающий

углеродсодержаший материал и жидкостную среду, отличающийся тем, что. с целью повышения качества слитка за счет увеличения плотности его корковой зоны, а также уменьшения рослости слитка, состав

в качестве углеродсодержзщего материала содержит отход производства в виде пыли с установок сухого тушения кокса, а в качестве жидкостной среды - воду или раствор золя кремниевой кислоты при следующем

соотношении ингредиентов, мас.%:

Пыль с установок сухого тушения кокса25-34

Вода или раствор золя кремниевой кислоты66-75

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для прибыльной части стального слитка | 1983 |

|

SU1119773A1 |

| Гранулированная смесь для утепления головной части слитка | 1990 |

|

SU1743676A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 2000 |

|

RU2188740C2 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ И ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ И СТАЛЕРАЗЛИВОЧНОМ КОВШАХ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2308350C2 |

| Состав для получения защитного покрытия | 1986 |

|

SU1482749A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1101321A1 |

| Интенсификатор кипения | 1983 |

|

SU1296282A1 |

| Способ выплавки кипящей стали | 1975 |

|

SU722952A1 |

Изобретение относится к черной металлургии, в частности к производству слитков преимущественно из кипящих марок сталей. Цель изобретения - повышение качества слитка за счет увеличения плотности его корковой зоны, а также уменьшения рослости слитка. Состав содержит, мас.%: пыль с установок сухого тушения кокса 25-34; вода или раствор золя кремниевой киспоты 66- 75. Благодаря особенностям свойств пыли с установок сухого тушения кокса (УСТК) увеличивается интенсификация кипения стали при ее разливке в изложницы, что улучшает макро -и микроструктуру слитка, снижает количество неметаллических включений в его корковой зоне, улучшает строение головной части слитка (уменьшает рослость). В результате улучшения качества слитка увеличивается выход годного. При использовании изобретения при разливке спокойных марок сталей также уменьшается образование поверхностных дефектов в слитке за счет снижения коэффициента трения между слитком и изложницей, что создает условия для свободной усадки слитка. 2 табл. (Л С

х)

Не определялось

Таблица 2

| Паста для ремонта изложницы | 1975 |

|

SU561603A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Заверюха Н.В | |||

| и др | |||

| Подготовка изложниц и составов для разливки стали | |||

| М., 1970, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1991-11-30—Публикация

1989-05-04—Подача