препятствуя разгару. Фракции мм составляют 50% от массы.

Состав по изобретению приготавливают следующим образом.

В бак емкостью 10 л заливают не- обходимЪе количество связующего (жидкого стекла или СДБ), засыпают просеянный флотоотход, заливают воду. значительного Перемешивание осуществляют путем бар- JQ (до 500°) в стенках изложницы и подобеспечивает получение здоровой корки слитка. Яола, остающаяся после сгорания углерода, препятствует намерзанию брызг металла на стенках изложницы, дящие в ки слитка в изложнице в условиях

градиента температур

Ионы , Si44, Са+2 , вхо- состав золы, во время выдержзначительного(до 500°) в стенках изложницы и подобеспечивает получение здоровой корки слитка. Яола, остающаяся после сгорания углерода, препятствует намерзанию брызг металла на стенках изложницы, дящие в ки слитка в изложнице в условиях

градиента температур

Ионы , Si44, Са+2 , вхо- состав золы, во время выдерж

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разливки стали сверху | 1991 |

|

SU1803254A1 |

| Способ получение слитков полуспокойной стали | 1989 |

|

SU1715471A1 |

| Активатор газовыделения при кристаллизации слитка кипящей стали | 1986 |

|

SU1404160A1 |

| Способ обработки слитка полуспокойной стали | 1989 |

|

SU1678521A1 |

| Интенсификатор кипения стали | 1986 |

|

SU1328061A1 |

| Сталь | 1990 |

|

SU1749296A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ И СПЛАВА СВЕРХУ | 2008 |

|

RU2388571C2 |

| Огнеупорная паста для ремонта металлической поверхности | 1986 |

|

SU1438909A1 |

| Состав смазки для изложниц | 1989 |

|

SU1694309A1 |

| Способ обработки полуспокойной стали при разливке | 1986 |

|

SU1424947A1 |

Изобретение относится к металлургии, а именно к разливке стали, преимущественно кипящей и полуспокойной. Цель изобретения - повышение выхода годного и разгаростойкости изложниц и поддонов, которая достигается за счет того, что в качестве углеродсодержащего материала водное покрытие содержит отходы флотации углеобогатительных фабрик в количестве 25-35 мас.%. Благодаря низкому содержанию углерода в отходе флотации, который, сгорая при контакте с жидкой сталью с образованием CO2 и CO, уменьшает количество окислов и перемещает их к центру слитка, улучшается качество поверхности слитка. Зола, оставшаяся после сгорания углерода, содержит AL, SI, CA и др. элементы, которые диффундируя в чугун изложницы и поддона, повышают разгаростойкость. Кроме того, низкое содержание углерода в покрытии позволяет избежать насыщения углеродом корковой зоны слитка, что исключает возникновение дефектов металлургического происхождения. Выход годных слитков из кипящей и полуспокойной стали составляет 90-91%. 8 табл.

ботирования сжатого воздуха,

Флотохвосты обогатительных фабри имеют следующий химический состав, мас.%: С 53,28; S 1,49; SiO 19,40; А1аОэ 13,22; СаО 5,80.

Окислы металлов, входящие в химсостав флотохвостов, представляют собой аргиллитовую глину.

Зола после сжигания флотоотхода имеет следующий химический состав, мас,%: С нет, S (в пересчете на SOj 1,37; ,68; Al 0, 32,10, СаО 12,86.

Флотохвосты имеют следующий рассев:

N сит

Остаток на ситах,

мае,% 28,62

6,40 12,50

6,80 29,40

4,82

1,60

8,52

свойства, 14-20

57,70 0,79

04

0315

02

016

01

0063 005 Тазик

и следующие физические Влажность, % Потери при прокаливании при

, %

Насыпной вес,

г/см3

Вводимые в качестве углеродсодер жащего наполнителя в покрытие изложниц и поддонов Флотохвосты выполняю при разливке стали несколько функци При подъеме жидкой стали в изложнице над зеркалом углерод, входящий в смазку, сгорает с образованием С0г и СО. Потоки газа, направленные от стенок изложницы к центру, перемещают окислы, образующиеся на зеркал .металла, к центру, предохраняя поверхность слитка от появления заворотов. Наличие СО обеспечивает также уменьшение количества окислов. Пвышение парциального давления газобразных окислов углерода у поверхности кристаллизующегося расплава

дона диффундируют в более холодные слои чугуна, способствуя подобным микролегированием дроблению и глобу- ляризации зерна в чугуне издожниц,

повышая тем самым их разгаростойкость.

Низкое содержание углерода в покрытии позволяет избежать насыщения . углеродом корковой зоны слитка, что исключает возникновение таких дефектов, как пористость корковой зоны, корковая ликвация по углероду и др. А благодаря тому, что при заполнении изложницы жидкой сталью аргиллитовая глина шамотизируется и насыщается невыгоревшим углеродом в процессе разливки стали сверху свободнопадаю- щей струей, из-за относительно низкой прочности предотвращается налипание брызг металла от разбивающейся

о поддон струи на стенки изложницы и исключается тем самым такой дефект слитка, как Корзина.

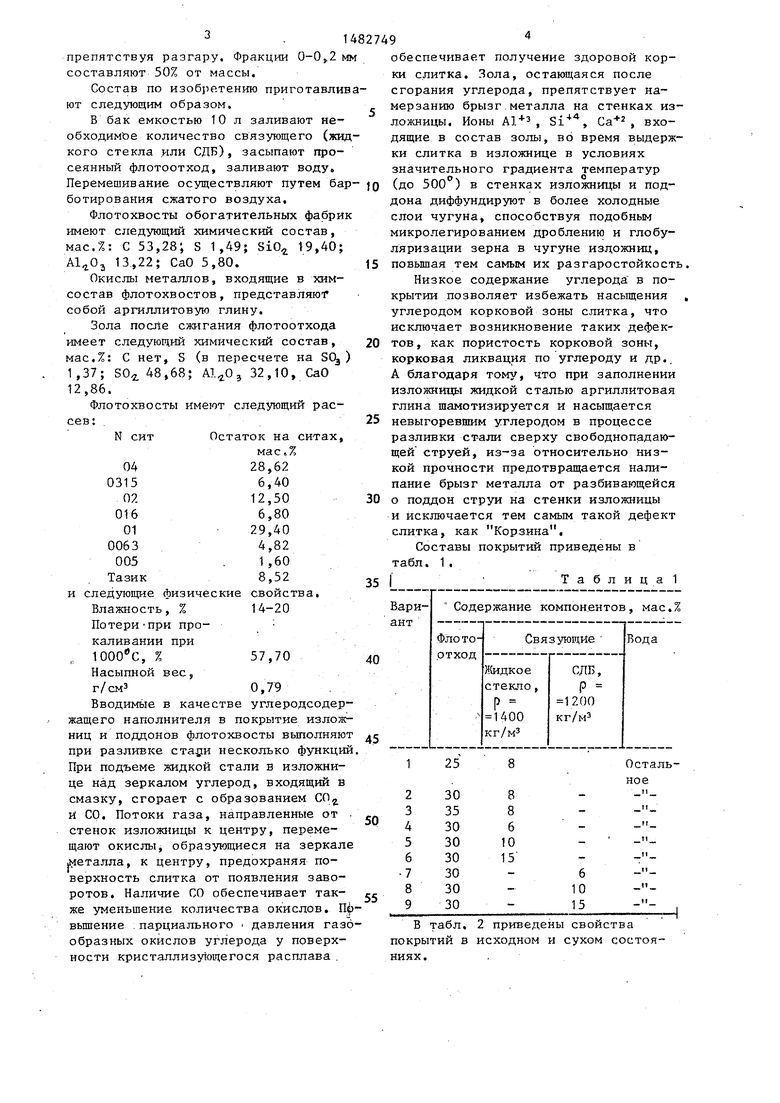

Составы покрытий приведены в табл. 1.

|Таблица

25

ОстальВ табл, 2 приведены свойства покрытий в исходном и сухом состояниях.

Цвет (исходного

и сухого) Черн. Черн. Черн. Черн. Черн, Черн. Черн. Черк. Газопроницаемость в сухом Близ. Близ, Близ Близ. Близ. Близ. Близ. Близ. виде, усл. ед. к О1 Осыпаемость в сухом виде, % 1-2 Седиментац. устойчивость через 7 ч, %

О к О к О к О к От

1-2 1-2 3-5 2-3 1-2

к О к О 3-5 2-3

40-45 40-45 40-45 50 40-35 Не определялась

пм ««. «---- - - - ---- --- - -- - - - -- - 2о ;

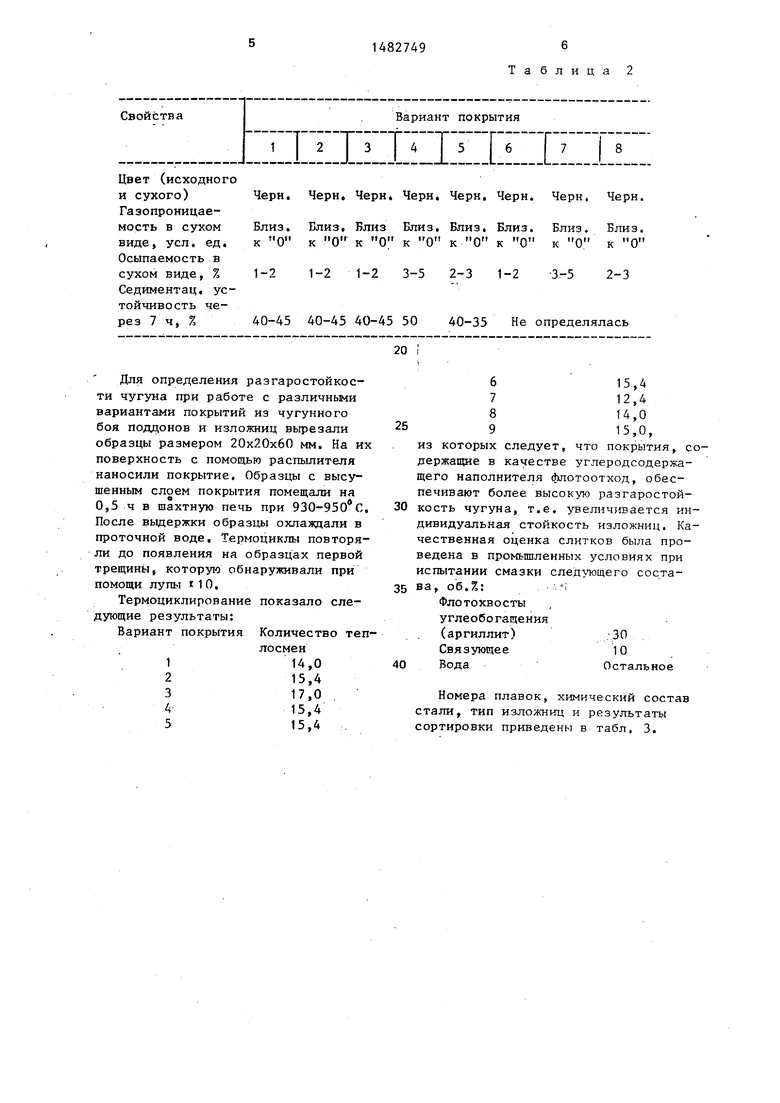

Для определения разгаростойкос- ти чугуна при работе с различными вариантами покрытий из чугунного боя поддонов и изложниц вырезали образцы размером 20x20x60 мм. На и поверхность с помощью распылителя наносили покрытие. Образцы с высушенным слоем покрытия помещали на 0,5 ч в шахтную печь при 930-950 С После выдержки образцы охлаждали в проточной воде. Термоциклы повторяли до появления на образцах первой трещины, которую обнаруживали при помощи лупы ilO.

Термоциклирование показало следующие результаты:

Вариант покрытия

1 2 3

4 5

Количество те лосмен

14,0

15,4

17,0

15,4

15,4

Таблица 2

Черн. Черк. Близ. Близ.

к О к О 3-5 2-3

6

7 8 9

15,4 12,4 14,0 15,0,

из которых следует, что покрытия, содержащие в качестве углеродсодержа- щего наполнителя флотоотход, обеспечивают более высокую разгаростой- кость чугуна, т.е. увеличивается индивидуальная стойкость изложниц. Качественная оценка слитков была проведена в промышленных условиях при испытании смазки следующего соста- ва, об.%:

Флотохвосты углеобогащения (аргиллит)30

Связующее10

ВодаОстальное

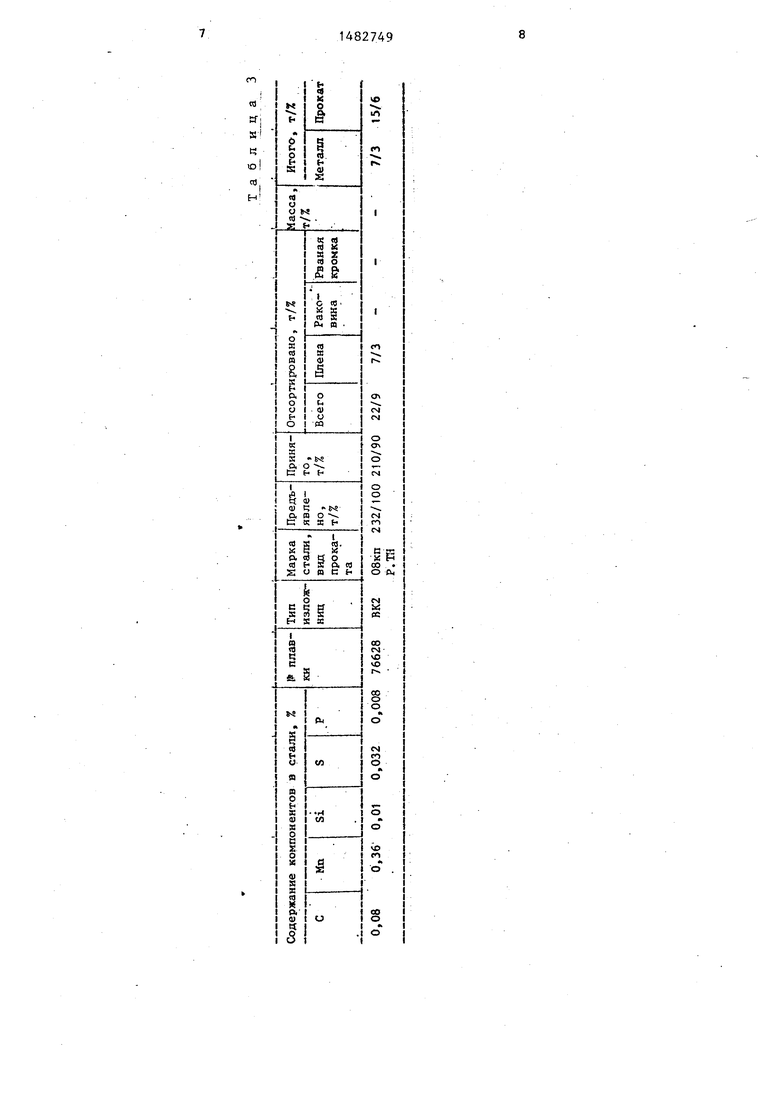

Номера плавок, химический состав стали, тип изложниц и результаты сортировки приведены в табл. 3.

Уменьшение количества отсортированных слитков и проката по дефектам металлургического происхождения (рванина, выход сотового пузыря на поверхность слитка, плена, рваная кромка и т.д.) по всему объему про- (изводства кипящей и полуспокойной стали повышает выход годного до 90- 191%.

Формула изобретени

Состав для получения защитного покрытия на изложницах и поддонах при разливке стали, включающий углеродсодержащий наполнитель,связующее и воду, отличающийся тем, что, с целью повышения выхода

годного и разгаростойкости изложниц и поддонов, он в качестве углеродсо- держащего наполнителя содержит отходы флотации углеобогатительных фабрик при следующем соотношении ингредиентов, мас.%:

Отходы флотации

углео бог а тительных

фабрик

Связующее

Вода

25-35 6-15 Остальное

| Защитное покрытие для изложниц ипОддОНОВ | 1978 |

|

SU814549A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Власов Н.Н | |||

| и др | |||

| Справочник по разливке черных металлов | |||

| М.: Металлургия, 1981 , с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

| Состав для получения защитного покрытия на изложницах | 1984 |

|

SU1219228A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-30—Публикация

1986-05-26—Подача