Изобретение относится к металлургии, в частности к разливке кипящей стали.

Известен интенсификатор кипения металла в изложнице, содержащий следующие компоненты, вес.%:

Мелкофракционное железо или сплавы на его основе - 83 - 99

Порошкообразный кокс - 1 - 17

Для приготовления интенсификатора используют мелкую стружку механических цехов( чугунную или стальную), чугунную дробь и сплавы на основе железа (ферромарганец и др.). Металлическую часть смешивают с порошкообразным коксом в вышеприведенных соотношениях и в зависимости от марки стали, температуры и окисленности металла в количестве 0,5-9,0 кг/т стали задают по изложницам перед началом разливки или по ходу ее (А.С. СССР 384599, В 22 D 7/00, опубл. 29.05.73, БИ 25).

Недостатком такой смеси является высокая склонность к пылеобразованию, низкая реакционная способность и высокий расход.

Наиболее близким к предлагаемому является состав брикета для интенсификации кипения стали в изложнице, включающий железо, связующее - жидкое стекло в количестве 0,5-1,0 мас.% и углеродсодержащее вещество, обеспечивающее усвоение элементов углерода и кислорода в соотношении к железу 1:1 мас.%. Брикеты изготавливают плотностью 4,5-6,0 г/см3 (Патент РФ 2023529, В 22 D 7/00, опубл. 30.11.94, БИ 22).

Недостатком такого состава является образование малоподвижного вязкого шлака из-за отсутствия в составе разжижающих компонентов, что приводит к пенистому, нестабильному кипению и получению беспузыристой корки слитка недостаточной толщины. Высокая плотность брикета снижает его реакционную способность, он медленно растворяется в металле, что приводит к недостаточной эффективности его использования при скоростной разливке стали.

Задачей изобретения является стабилизация процесса кипения стали в изложнице и повышение качества поверхности металлопроката за счет получения плотной беспузыристой корки слитка достатачной толщины.

Указанная задача решается тем, что состав брикета для интенсификации кипения стали в изложнице, включающий железокислород- и углеродсодержащие вещества и связующее, согласно изобретению в качестве углеродсодержащего вещества содержит пыль, улавливаемую при производстве алюминия, а в качестве связующего - сульфитно-спиртовую барду при следующем соотношении компонентов, вес.%:

Железокислородсодержащее вещество - 50,0 - 80,0

Пыль, улавливаемая при производстве алюминия - 18,5 - 45,5

Сульфитно-спиртовая барда - 1,5 - 4,5

Технический результат, который достигается при использовании заявляемого состава брикета, заключается в том, что введение в состав брикета пыли, улавливаемой при производстве алюминия, содержащей в вес.%: С 30-45; F 12-20; Na2O 10-14; Al2O3 13-18; K2O 0,5-1,1; CaO 0,4-0,6; FеО 0,5-1,0; смолистые 3-10; а также сульфитно-спиртовой барды, обеспечивает при разливке формирование на зеркале металла в изложнице жидкоподвижного шлака. Стабилизируется процесс кипения стали, устраняется вспенивание металла и повышается реакционная способность брикета, что позволяет получить беспузыристую корку по всей высоте слитка толщиной 18-25 мм при скоростной разливке кипящей стали и повысить качество поверхности металлопроката.

Пыль, улавливаемая при производстве алюминия, введенная в состав брикета в качестве углеродсодержащего вещества, помимо ввода углерода придает разжижающие свойства брикету за счет содержания в ней F, Nа2O, К2О без увеличения числа компонентов в составе брикета.

Введение в состав брикета в качестве связующего сульфитно-спиртовой барды обеспечивает повышение реакцонной способности брикета за счет выделения из нее летучих в контакте с жидким металлом, что способствует быстрому растворению брикета.

При содержании железокислородсодержащего вещества более 80% наблюдается уменьшение толщины корки в донной части слитка из-за недостаточно интенсивного кипения, вызванного уменьшением доли углерода и разжижающих слитковый шлак компонентов (F, Nа2О, К2О), вносимых пылью, улавливаемой при производстве алюминия. При использовании смеси с содержанием железокислородсодержащего вещества менее 50% брикеты получаются недостотачно прочными, что затрудняет их применение. Кроме того, снижается интенсивность кипения металла из-за недостатка кислорода, вносимого железокислородсодержащим веществом.

При содержании пыли, улавливаемой при производстве алюминия, менее 18,5% слитковый шлак недостаточно разжижается, наблюдается пенистое кипение металла с образованием тонкой корки слитка. При содержании пыли более 45,5% брикеты получаются низкой прочности, кроме того, снижается интенсивность кипения металла из-за недостатка кислорода.

При содержании сульфитно-спиртовой барды менее 1,5% брикеты получаются с недостаточной прочностью, рассыпаются. Увеличение содержания сульфитно-спиртовой барды более 4,5% приводит к большему ее расходу без существенного увеличения механической прочности самого брикета и требует дополнительных затрат на его сушку. Кроме того, избыточное количество сульфитно-спиртовой барды более 4,5% выдавливается из пресс-формы и вытекает.

Предлагаемое техническое решение реализуется следующим образом.

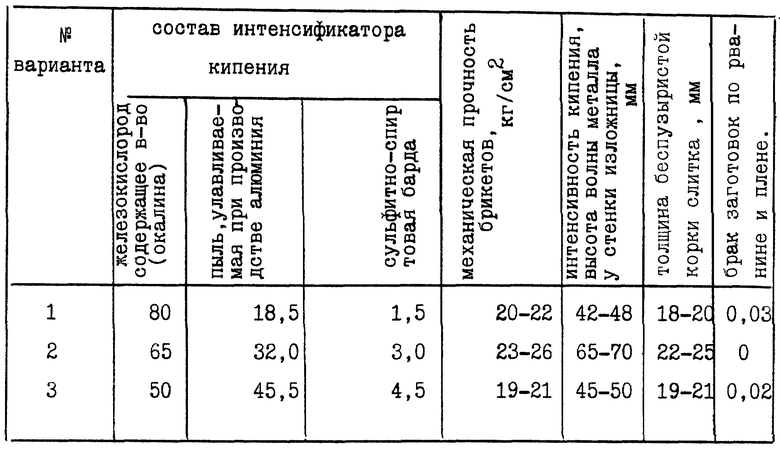

Пример (таблица, вариант 2). Изготовление брикетов предлагаемого состава осуществляли путем смешения указанных компонентов и последующего прессования с помощью пресс-формы на гидравлическом прессе в смоломагнезитовом цехе ОАО "Западно-Сибирский металлургический комбинат". В качестве железокислородсодержащего вещества использовали окалину, образующуюся при очистке катанки в цехе производства проволоки и метизов. Изготовленные брикеты размером 200•125•30 мм, массой 2 кг, плотностью 2,67 г/см3 использовали в конвертерном цехе при разливке стали сверху марки 1кп через коллектор диаметром 70 мм в слитки массой 11,6 т. Специального обжига или сушки брикетов не требовалось. Брикет-интенсификатор вводили в изложницу в начале ее наполнения металлом. Наблюдалось стабильное интенсивное кипение стали без вспенивания. Интенсивность кипения оценивали по высоте волны кипения, которая измерялась по отпечатку уровня металла на стальной пластинке, погруженной в металл у стенки изложницы, и составляла 65-70 мм. Изучение структуры корковой зоны слитков показало, что полученные слитки имели плотную беспузыристую наружную корку толщиной 22-25 мм по всей высоте. После прокатки слитков в заготовке сечением 100•100 мм поверхностных дефектов (рванин, плен) не было обнаружено.

Полученные результаты при использовании брикетов предлагаемого состава приведены в таблице.

Использование предлагаемого состава брикета для интенсификации кипения стали в изложнице обеспечивает при низком расходе интенсификатора 0,16-0,20 кг/т стали получение высокого качества слитков с толщиной плотной беспузыристой корки 18-25 мм и высокий выход годного металлопроката (брак заготовок по плене и рванине не более 0,03% ).

Предлагаемый состав промышленно применим, может быть использован в сталеплавильном производстве при разливке кипящей стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| Интенсификатор кипения | 1985 |

|

SU1310100A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Смесь для изготовления теплоизоляционных плит | 1990 |

|

SU1816244A3 |

| Интенсификатор кипения стали | 1982 |

|

SU1069927A1 |

| Интенсификатор кипения стали | 1986 |

|

SU1328061A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Интенсификатор кипения стали в изложнице | 1987 |

|

SU1440601A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2365461C2 |

Изобретение может быть использовано при разливке кипящей стали. Брикет для интенсификации кипения включает следующие компоненты, вес.%: железокислородсодержащее вещество 50,0-80,0, пыль, улавливаемая при производстве алюминия, 18,5-45,5, сульфитно-спиртовая барда 1,5-4,5. Пыль, улавливаемая при производстве алюминия, вводится в состав брикета в качестве углеродсодержащего вещества и, помимо этого, способствует разжижению слиткового шлака. Введение в качестве связующего сульфитно-спиртовой барды обеспечивает повышение реакционной способности брикета за счет выделения из нее летучих в контакте с жидким металлом. Достигается высокое качество слитков и увеличивается выход годного металлопроката при невысоком расходе интенсификатора. 1 табл.

Состав брикета для интенсификации кипения стали в изложнице, содержащий железокислород- и углеродсодержащие вещества и связующее, отличающийся тем, что в качестве углеродсодержащего вещества используется пыль, улавливаемая при производстве алюминия, а в качестве связующего - сульфитно-спиртовая барда при следующем соотношении компонентов, вес. %:

Железокислородсодержащее вещество - 50,0-80,0

Пыль, улавливаемая при производстве алюминия - 18,5-45,5

Сульфитно-спиртовая барда - 1,5-4,5

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Интенсификатор кипения стали | 1983 |

|

SU1101321A1 |

| Интенсификатор кипения стали в изложнице | 1987 |

|

SU1440601A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

Авторы

Даты

2002-09-10—Публикация

2000-09-07—Подача