Изобретение относится к металлургическому производству, в частности к изготовлению полых слитков.

Цель изобретения - повышение качества слитка, улучшение податливости и выбиваемостинаполнителяпутемиспользования легковыжигаемого материа- .ла, преимущественно пенополистирола или пенопласта.

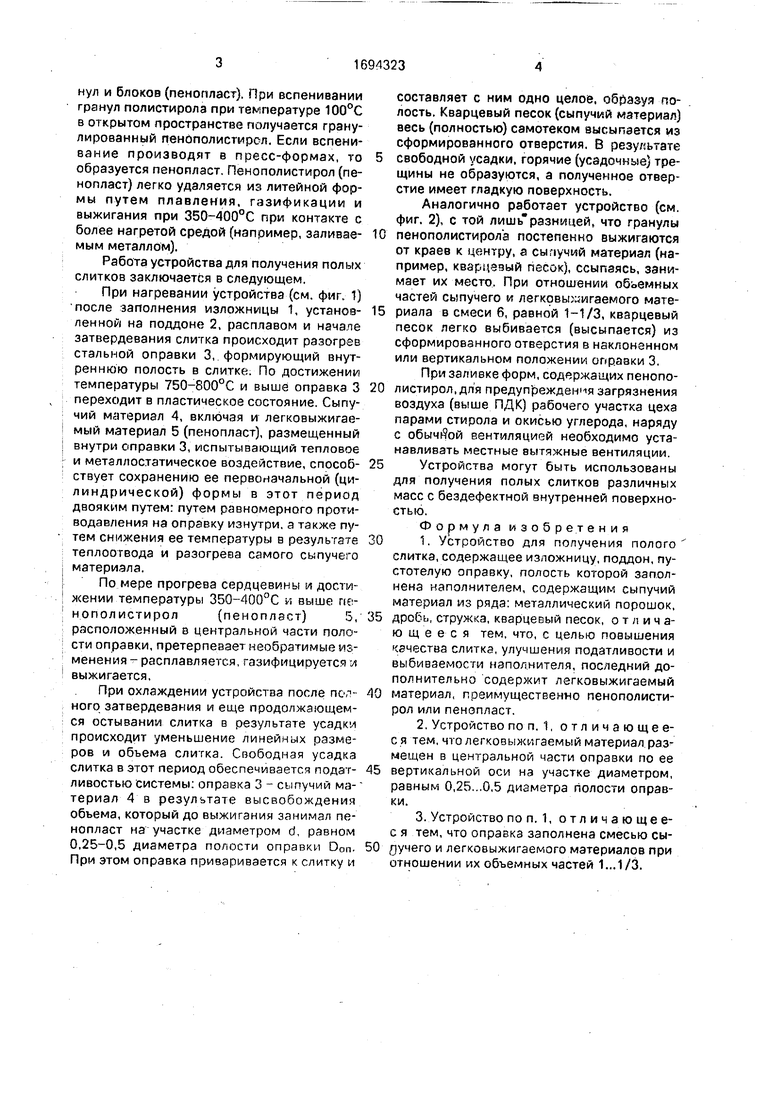

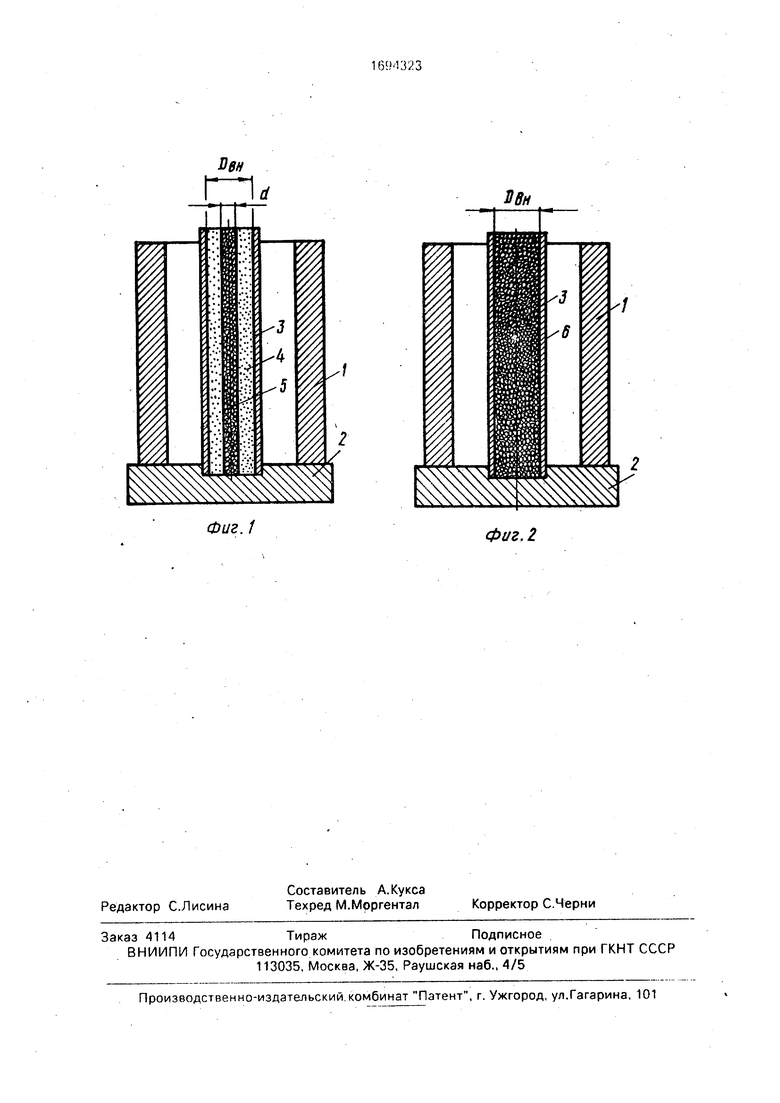

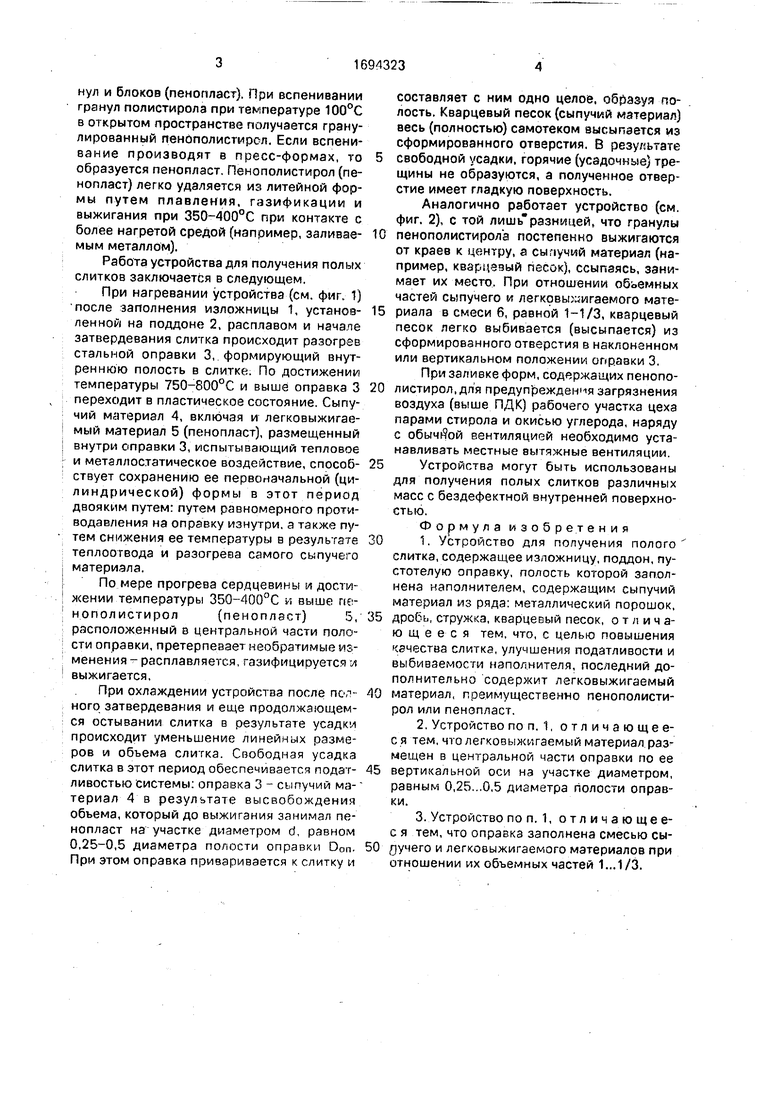

. На фиг. 1 и 2 схематически изображено устройство для получения полого слитка.

Устройство содержит изложницу 1, поддон 2, пустотелую оправку 3, заполненную сыпучим материалом-наполнителем 4 (металлическим порошком, дробью, стружкой или кварцевым песком). Внутри наполнителя содержится легковыжигаемый материал 5, преимущественно пенополистирол или пенопласт.

На фиг. 1 показано, что легковыжигаемый материал 5 размещен в центральной части оправки 3 по ее вертикальной оси. при

этом его диаметр составляет 0,25-0,5 диаметра полости оправки.

На фиг. 2 изображено аналогичное устройство для получения полого слитка, вся полость оправки которого заполнена смесью сыпучего и легковыжигаемого материалов, при отношении их объемных частей, равном 1...1/3,

Сыпучий материал 4 представляет собой стальной или чугунный порошок, дробь, стальную (дробленую), чугунную стружку пли кварцевый песок. Металлические сыпучие материалы не должны содержать следов смазочно-охлаждающей жидкости, а также масла. Сыпучий материал должен плотно заполнять полость оправки 3.

Пенополистирол, широко применяемый для изготовления газифицируемых моделей в литейном производстве, представляет собой.ячеистый пластик с несообщающимися между собой ячейками, заполненными газом. Он может быть двух видов: в виде грлО Ч)

и

to

нул и блоков (пенопласт). При вспенивании гранул полистирола при температуре 100°С в открытом пространстве получается гранулированный пенбполистирол. Если вспенивание производят в пресс-формах, то образуется пенопласт. Пенополистирол (пенопласт) легко удаляется из литейной формы путем плавления, газификации и выжигания при 350-400°С при контакте с более нагретой средой (например, заливаемым металлом).

Работа устройства для получения полых слитков заключается в следующем.

При нагревании устройства (см. фиг. 1) после заполнения изложницы 1, установленной на поддоне 2, расплавом и начале затвердевания слитка происходит разогрев стальной оправки 3, формирующий внутреннюю полость в слитке. По достижении температуры 750-800°С и выше оправка 3 переходит в пластическое состояние. Сыпучий материал 4, включая и легковыжигаемый материал 5 (пенопласт), размещенный внутри оправки 3, испытывающий тепловое и метзллостатическое воздействие, способствует сохранению ее первоначальной (цилиндрической) формы в этот период двояким путем: путем равномерного противодавления на оправку изнутри, а также путем снижения ее температуры в результате теплоотвода и разогрева самого сыпучего материала.

По мере прогрева сердцевины и достижении температуры 350-400°С и выше пе- нополистирол(пенопласт)5,

расположенный в центральной части полости оправки, претерпевает необратимые изменения - расплавляется, газифицируется и выжигается.

При охлаждении устройства после полного затвердевания и еще продолжающемся остывании слитка в результате усадки происходит уменьшение линейных размеров и объема слитка. Свободная усадка слитка в этот период обеспечивается податливостью системы: оправка 3 - сыпучий материал 4 в результате высвобождения объема, который до выжигания занимал пенопласт на участке диаметром d, равном 0,25-0,5 диаметра полости оправки Don. При этом оправка приваривается к слитку и

составляет с ним одно целое, образуя полость. Кварцевый песок (сыпучий материал) весь (полностью) самотеком высыпается из сформированного отверстия. В результате

свободной усадки, горячие (усадочные) трещины не образуются, а полученное отверстие имеет гладкую поверхность.

Аналогично работает устройство (см. фиг, 2), с той лишь разницей, что гранулы

пенополистирол а постепенно выжигаются от краев к центру, а сыпучий материал (например, кварцевый песок), ссыпаясь, занимает их место. При отношении обьемных частей сыпучего и легковы«игаемого материала в смеси 6, равной 1-1/3, кварцевый

песок легко выбивается (высыпается) из

сформированного отверстия в наклоненном

или вертикальном положении оправки 3.

При заливке форм, содержащих пенополистирол, для предупреждения загрязнения воздуха (выше ПДК) рабочего участка цеха парами стирола и окисью углерода, наряду с обычной вентиляцией необходимо устанавливать местные вытяжные вентиляции.

Устройства могут быть использованы для получения полых слитков различных масс с бездефектной внутренней поверхностью.

Формула изобретения

1. Устройство для получения полого слитка, содержащее изложницу, поддон, пустотелую оправку, полость которой заполнена наполнителем, содержащим сыпучий материал из ряда: металлический порошок,

дробь, стружка, кварцевый песок, отличающееся тем, что, с целью повышения качества слитка, улучшения податливости и выбиваемости наполнителя, последний дополнительно содержит легковыжигаемый

материал, преимущественно пенополисти- рол или пенопласт.

2.Устройство по п. 1, отличающее- с я тем, что легковыжигаемый материал размещен в центральной части оправки по ее

вертикальной оси на участке диаметром, равным 0,25...0,5 диаметра полости оправки.

3.Устройство поп, 1, отличающее- с я тем, что оправка заполнена смесью сыдучего и легковыжигаемого материалов при отношении их объемных частей 1...1/3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2007 |

|

RU2336969C1 |

| Устройство для получения полого слитка | 1984 |

|

SU1201045A1 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

| Стержень для получения полого слитка | 1984 |

|

SU1205988A1 |

| Устройство для получения полых слитков | 1986 |

|

SU1359062A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНОГО ПОЛОГО СЛИТКА | 2003 |

|

RU2261776C2 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| Стержень для получения полых отливок | 1989 |

|

SU1731418A1 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1996 |

|

RU2095187C1 |

Изобретение относится к металлургическому производству, в частности к изготовлению полых слитков и отливок, Цель изобретения - повышение качества слитка и улучшение податливости и выбиваемости наполнения материала. Устройство для получения полых слитков содержит изложницу, поддон, пустотелую оправку, заполненную сыпучим материалом, центральная часть которой заполнена легковыжигаемым материалом, преимущественно пенополистиролом (пенопластом), при этом диаметр его сечения составляет 0,25-0,5 внутреннего диаметра оправки или же вся полость оправки заполнена смесью сыпучего материала и легковыжигаемого материала, преимущественно гранулированного пенополистирола, соответственно с соотношением от 1:1 до 3:1 об.ч. 2 з.п. ф-лы, 2 ил. сл

Фиг. 1

Фиг. 2

| Стержень для получения полого слитка | 1984 |

|

SU1205988A1 |

Авторы

Даты

1991-11-30—Публикация

1989-10-31—Подача