Изобретение относится к литейному производству, в частности к изготовлению полых слитков.

Цель изобретения - повьшение качества полого слитка.

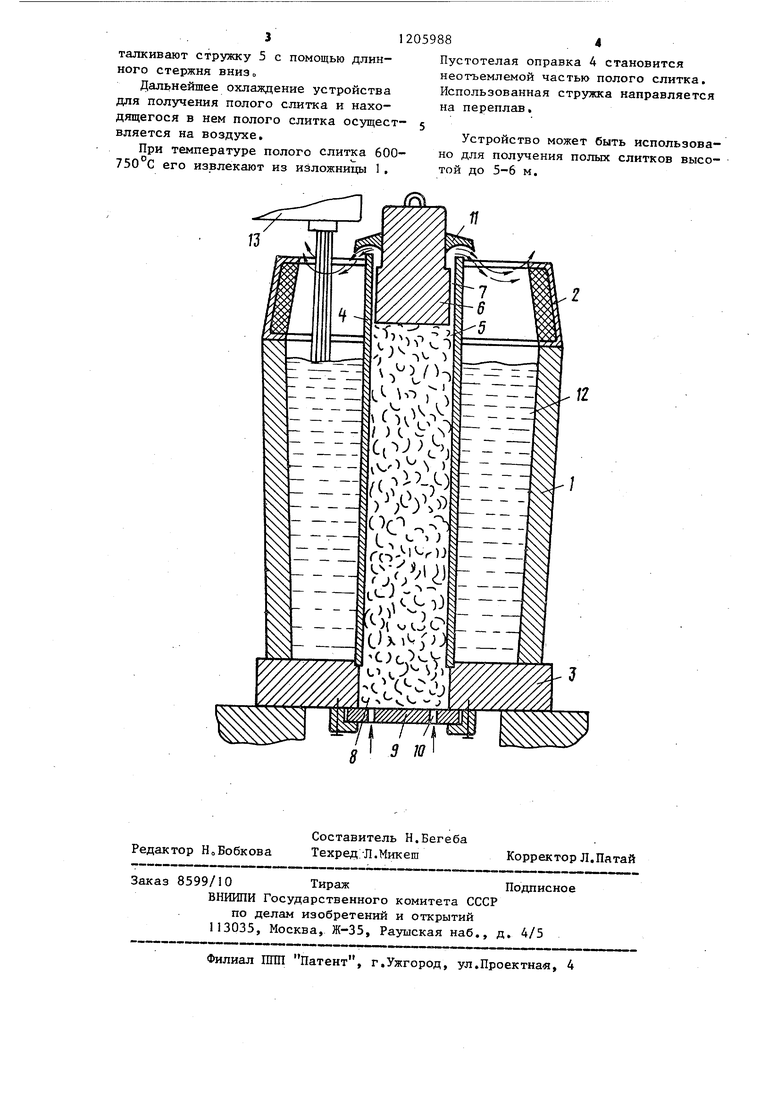

На чертеже изображено устройство для получения полого слитка, раз- рез..

Устройство содержит изложницу 1 с надставкой 2 и поддоном 3, на котором установлена пустотелая оправка 4 заполненная на 80-85% высоты стальной стружкой 5, находящейся под давлением веса стального уплотняющего элемента 6, размещенного в пустотелой оправке 4 с кольцеобразным зазором 7, Поддон 3 вьшолнен с центральным отверстием 8 и перекрьшающей его заслонкой 9, имеющей каналы 10 для подачи сжатого газа в полость пустотелой оправки 4.

В верхней части сердечника с возможностью осевого перемещения устанолен кольцеобразный элемент 11, выполненный с вогнутой поверхностью, обра щенной в сторону верхнего торца пустотелой оправки 4. Края вогнутой поверхности кольцеобразного элемента 1 наклонены к поверхности расплавленного металла 12,.

Над надставкой 2 размещен разливочный ковш 13.

Стальная стружка 5 представляет собой отходы, образующиеся на металлорежущих станках: токарных,фрезерных расточных,карусельных.Она может быть как дробленой, так и вьюнообразной. Основное требование - на стружке не должно быть следов смазочно-охлаждаю щей жидкости, а также масла.

Б качестве газа используется аргон, направления движения которого показаны стрелками.

Работа устройства заключается в следующем.

Непосредственно перед разливкой череа каналы 10 заслонки 9 в полость пустотелой оправки 4 от внешнего источника (баллона) подают под давлением аргон, который, проходя через стружку 5 и кольцеобразный зазор 7, приподнимает ус;гановленный с возможностью осевого перемещения кольцеобразный элемент 11 и, отражаясь от его вогнутой поверхности, приобретает направление движения вниз, вытес няя из изложницы 1 в.оздух. Поэтому при разливке струя расплавленного

5 0

,

металла, истекающая из ковша 13, и поверхность этого металла в изложнице 1 оказываются изолиро ванными от взаимодействия с во здухом.

По мере увеличения уровня расплавленного металла 12 в изложнице 1 пустотелая оправка 4 частично оплавляется по наружной поверхности и в значительной мере теряет механическую прочность, К моменту окончания разливки становится максимальным ме- таллостатическое давление. Однако пустотелая оправка 4 не выпучивается внутрь, поскольку опирается на 5 стружку 5, оказьюающую на пустотелую оправку 4 охлаждающее действие, котоп рое, в сочетании с газовым охлаждением, .становится близким к охлаждению полого слитка со стороны из- 0 ложницы 1.

Установленный на стружке 5 уплотняющий элемент 6 выполняет функцию груза, уплотняющего эту стружку, с тем чтобы ее насьшная плотность приближалась по величине к металлоста- тическому давлению.

От охлаждающего воздействия стружки 5 и аргона на наружной поверхности пустотелой оправки 4 образуется корка затвердевающего металла, с ростом которой увеличивается механическая прочность пустотелой оправки 4 и начинают проявляться силы усадки. Под влиянием сил усадки пустотелая оправка 4 начинает уменьшаться в диаметре, воздействуя на стружку 5, Силы усадки полого слитка в несколько раз превышают металлостатическое давление и стружка 5 по отношению к этим силам является податливой, т.е. не препятствует усадке. Это является благоприятным для получения полого слитка со здоровой структурой, т.е. лишенной внутренних трещин.

К моменту нагрева до максимальной температуры стружка 5 выполняет свое назначение (противостоит металлоста- тическому давлению и охлаждает пустотелую оправку 4 с образованием на ее наружной поверхности слоя затвердевшего металла). Нагрев до максимальной температуры стружка 5 получает через 5-15 мин после разливки и в этот период ее удаляют из пус5 тотелой оправки 4, Для этого прекращают подачу аргона, уплотняющий элемент 6 извлекают из пустотелой оправки 4 и, открывая заслонку 9, вы-.

0

0

талкивают стружку 5 с помощью длинного стержня вниз о

Дальнейшее охлаждение устройства для получения полого слитка и находящегося в нем полого слитка осуществляется на воздухе.

При температуре полого слитка 600- 750°С его извлекают из изложницы 1.

Пустотелая оправка 4 становится неотъемлемой частью полого слитка. Использованная стружка направляется на переплав,

Устройство может быть использовано для получения полых слитков высотой до 5-6 м.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1328062A2 |

| Устройство для получения полого слитка | 1987 |

|

SU1493380A1 |

| Устройство для получения полого слитка | 1984 |

|

SU1201045A1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

| Форма для получения полого слитка | 1981 |

|

SU977102A1 |

| Устройство для отливки полого слитка | 1983 |

|

SU1130431A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2007 |

|

RU2336969C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНОГО ПОЛОГО СЛИТКА | 2003 |

|

RU2261776C2 |

Редактор НоБобкова

Составитель Н.Бегеба Техред/Л.Микеш

8599/10 ТиражПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ШШ Патент, г.Ужгород, ул.Проектная, 4

Корректор Л. Па тай

| Устройство для получения полого слитка | 1981 |

|

SU1014634A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Металлический стержень | 1977 |

|

SU628992A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-01-23—Публикация

1984-04-16—Подача