Изобретение относится к металлургии, в частности к изготовлению нольгх слитков литьем.

Цель изобретения - повышение эффективности охлаждения внутренней поверхнос- ти полого слитка за счет двустороннего охлаждения пустотелой оправки.

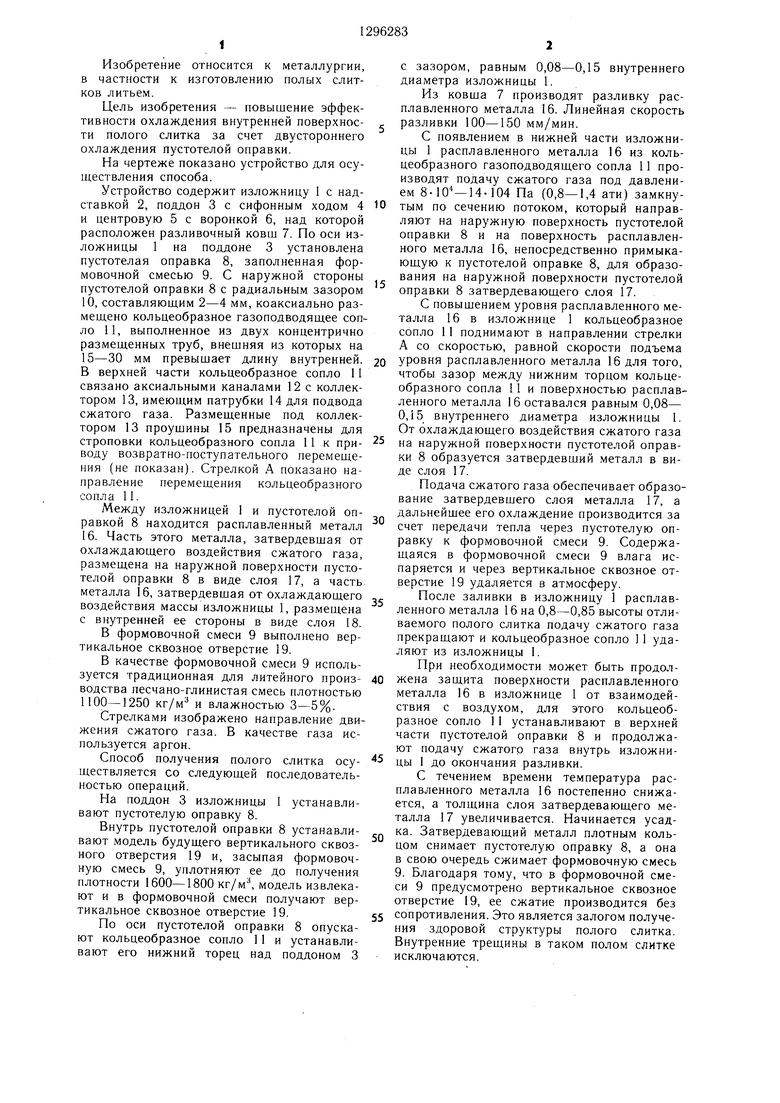

На чертеже показано устройство для осуществления способа.

Устройство содержит изложницу 1 с надставкой 2, поддон 3 с сифонным ходом 4 и центровую 5 с воронкой 6, над которой расположен разливочный ковш 7. По оси изложницы 1 на поддоне 3 установлена пустотелая оправка 8, заполненная формовочной смесью 9. С наружной стороны пустотелой оправки 8 с радиальным зазором 10, составляющим 2-4 мм, коаксиально размещено кольцеобразное газоподводящее сопло 11, выполненное из двух концентрично размещенных труб, внешняя из которых на 15-30 мм превышает длину внутренней. В верхней части кольцеобразное сопло 11 связано аксиальными каналами 12 с коллектором 13, имеющим патрубки 14 для подвода сжатого газа. Размещенные под коллектором 13 проушины 15 предназначены для строповки кольцеобразного сопла 11 к приводу возвратно-поступательного перемещения (не показан). Стрелкой А показано направление перемещения кольцеобразного сопла 11.

Между изложницей 1 и пустотелой оправкой 8 находится расплавленный металл 16. Часть этого металла, затвердевщая от охлаждающего воздействия сжатого газа, размещена на наружной поверхности пустотелой оправки 8 в виде слоя 17, а часть металла 16, затвердевшая от охлаждающего воздействия массы изложницы 1, размещена с внутренней ее стороны в виде слоя 18.

В формовочной смеси 9 выполнено вертикальное сквозное отверстие 19.

В качестве формовочной смеси 9 используется традиционная для литейного произ- водства несчано-глинистая смесь плотностью 1100-1250 кг/м и влажностью 3-5%.

Стрелками изображено направление движения сжатого газа. В качестве газа используется аргон.

Способ получения полого слитка осуществляется со следующей последовательностью операций.

На поддон 3 изложницы 1 устанавливают пустотелую оправку 8.

Внутрь пустотелой оправки 8 устанавливают модель будущего вертикального сквозного отверстия 19 и, засыпая формовочную смесь 9, уплотняют ее до получения плотности 1600-1800 кг/м модель извлекают и в формовочной смеси получают вертикальное сквозное отверстие 19.

По оси пустотелой оправки 8 опускают кольцеобразное сопло 11 и устанавливают его нижний торец над поддоном 3

5

5

0

0

5

0

5

5

0

с зазором, равным 0,08-0,15 внутреннего диаметра изложницы 1.

Из ковша 7 производят разливку расплавленного металла 16. Линейная скорость разливки 100-150 мм/мин.

С появлением в нижней части изложницы 1 расплавленного металла 16 из кольцеобразного газоподводящего сопла 11 производят подачу сжатого газа под давлением 8-10 -14-104 Па (0,8-1,4 ати) замкнутым по сечению потоком, который направляют на наружную поверхность пустотелой оправки 8 и на поверхность расплавленного металла 16, непосредственно примыкающую к пустотелой оправке 8, для образования на наружной поверхности пустотелой оправки 8 затвердевающего слоя 17.

С повыщением уровня расплавленного металла 16 в изложнице 1 кольцеобразное сопло 1 1 поднимают в направлении стрелки А со скоростью, равной скорости подъема уровня расплавленного металла 16 для того, чтобы зазор между нижним торцом кольцеобразного сопла 11 и поверхностью расплавленного металла 16 оставался равным 0,08- 0,15 внутреннего диаметра изложницы 1. От охлаждающего воздействия сжатого газа на наружной поверхности пустотелой оправки 8 образуется затвердевший металл в виде слоя 17.

Подача сжатого газа обеспечивает образование затвердевшего слоя металла 17, а дальнейшее его охлаждение производится за счет передачи тепла через пустотелую оправку к формовочной смеси 9. Содержащаяся в формовочной смеси 9 влага испаряется и через вертикальное сквозное отверстие 19 удаляется в атмосферу.

После заливки в изложницу 1 расплавленного металла 16 на 0,8-0,85 высоты отливаемого полого слитка подачу сжатого газа прекращают и кольцеобразное сопло 1 1 удаляют из изложницы I.

При необходимости может быть продолжена защита поверхности расплавленного металла 16 в изложнице 1 от взаимодействия с воздухом, для этого кольцеобразное сопло 11 устанавливают в верхней части пустотелой оправки 8 и продолжают подачу сжатого газа внутрь изложницы 1 до окончания разливки.

С течением времени температура расплавленного металла 16 постепенно снижается, а толщина слоя затвердевающего металла 17 увеличивается. Начинается усадка. Затвердевающий металл плотным кольцом снимает пустотелую оправку 8, а она в свою очередь сжимает формовочную смесь 9. Благодаря тому, что в формовочной смеси 9 предусмотрено вертикальное сквозное отверстие 19, ее сжатие производится без сопротивления. Это является залогом получения здоровой структуры полого слитка. Внутренние трещины в таком полом слитке исключаются.

При температуре полого слитка 600- 700°С его извлекают из изложницы 1.

Пример. Отливки полого слитка из стали 40ХА высотой 1,5 м и диаметром 0,6 м. По оси изложницы 1 на поддон 3 устанавливают пустотелую оправку 8 с наружным диаметром 0,30 м и внутренним 0,29 м. Внутрь пустотелой оправки 8 устанавливают стержень диаметром 40 мм - модель будущего вертикального отверстия 19. Засыпая полость пустотелой оправки формовочной смесью 9, уплотняют ее до получения плотности 1650 кг/м Влажность формовочной смеси 4%. Модель извлекают из пустотелой оправки 8, в формовочной смеси 9 получают вертикальное сквозное отверстие диаметром 40 мм. По оси пустотелой оправки 8 внутрь изложницы 1 опускают кольцеобразное газоподводящее сопло 11 и устанавливают его нижний торец над поддоном 3 с зазором, равным 60 мм.

Из ковша 7 производят разливку расплавленной стали при 1540°С. Расплавленная сталь через воронку 6, центровую 5 и сифонный ход 4 поступает в изложницу 1. Линейная скорость разливки 110 мм/мин. С появлением в нижней части изложницы 1 расплавленной стали 16 из кольцеобразного сопла 11 производят подачу аргона под давлением 12-10 Па (1,2 ати) замкнутым по сечению потоком, который направляют на наружную поверхность пустотелой оправки 8 и на поверхность расплавленного металла 16, непосредственно примыкающего к пустотелой оправке 8, благодаря чему на наружной поверхности пустотелой оправки 8 образуется слой затвердевшего металла 17.

С повышением уровня расплавленной стали 16 в изложнице 1 кольцеобразное газоподводящее сопло 11 поднимают в направлении стрелки А со скоростью, равной скорости подъема уровня расплавленной стали 16 для того, чтобы зазор между нижним торцом кольцеобразного газоподводящего сопла 11 и поверхностью расплавленной стали 16 оставался равным 60 мм. Допускаются колебания величины этого зазора в пределах 0,08-0,15 внутреннего диаметра изложницы 1, т. е. этот зазор может составлять 48-90 мм. Уменьшение этого зазора может повлечь разбрызгивание металла, а увеличение - снизит эффективность потока аргона.

От охлаждающего воздействия аргона на наружной поверхности пустотелой оправки 8 образуется затвердевший слой 17, который увеличивает механическую прочность оправг ки 8 и тем самым предотвращает ее выпучивание. После охлаждения пустотелой оправки 8 и примыкающей к ней стали 16, аргон заполняет полость изложницы 1 и защищает поверхность стали 16 от взаимодействия с воздухом. Дальнейшее охлаждение слоя затвердевшего металла 17 про5

изводится за счет передачи тепла через пустотелую оправку 8 к формовочной смеси 9. От нагрева содержащаяся в формовочной смеси 9 влага испаряется и через вертикальное сквозное отверстие 19 удаляется в атмосферу.

После заливки в изложницу 1 расплавленной стали 16 на 0,82 высоты отливаемого полого слитка подачу аргона прекращают и кольцеобразное газоподводящее

0 сопло 11 удаляют из изложницы 1.

Во время усадки затвердевающий металл плотным кольцом сжимает пустотелую оправку 8, а она в свою очередь сжимает формовочную смесь 9. За счет того, что в формовочной смеси 9 предусмотрено вертикальное сквозное отверстие 19 ее сжатие производится без сопротивления. Формовочная смесь разрушается и к концу усадки полого слитка засыпает это отверстие (к этому моменту необходимость в нем отпадает).

0 Таким образом, охлаждая слой металла 17, формовочная смесь 9 имеет одновременно и податливость (за счет отверстия 19) и поэтому не препятствует усадке затвердевающего металла.

При температуре полого слитка 620°С

его извлекают из изложницы 1.

Предлагаемый способ и устройство позволяют уменьшить потери металла при последующей обработке полого слитка за счет повышения размерной точности его внутрен ней поверхности, достигаемого переходом от косвенного охлаждения расплавленного металла на наружной поверхности пустотелой оправки к прямому, заключающемуся в том, что сжатый газ направляют на наружную поверхность пустотелой оправки и на поверхность расплавленного металла, непосредственно примыкающего к пустотелой оправке. Кроме того, снижается расход сжатого газа благодаря его непосредственному охлаждающему воздействию на наружную поверхность пустотелой оправки и на поверхность

0 расплавленного металла, непосредственно примыкающего к пустотелой оправке, обеспечивается защита поверхности расплавленного металла от взаимодействия с воздухом с помощью того газа, который уже совершил полезную работу по охлаждению расплавленного металла на наружной поверхности пустотелой оправки.

Таким образом, уменьшение потерь металла при последующей обработке полого слитка, снижение расхода газа и обеспе0 чение защиты поверхности расплавленного металла являются слагаемыми снижения себестоимости полого слитка.

Формула изобретения

5 1. Способ получения полого слитка, включающий установку в изложницу пустотелой оправки, заливку расплавленного металла между изложницей и пустотелой оправкой

с одновременной подачей сжатого газа, отличающийся тем, что, с целью повышения эффективности охлаждения внутренней поверхности полого слитка за, счет двустороннего охлаждения пустотелой оправки, сжатый газ подают на наружную поверхность пустотелой оправки и на поверхность расплавленного металла, примыкающего к пустотелой оправке.

2. Устройство для получения полого слитка, содержащее изложницу, в которой уста

новлена пустотелая оправка, и приспособление -для подачи сжатого газа, отличающееся тем, что, с целью повышения эффективности охлаждения внутренней поверхности полого слитка и упрощения конструкции, приспособление для подачи сжатого газа выполнено в виде кольцеобразного сопла, коаксиально размещенного на наружной стороне пустотелой оправки и установленного с возможностью вертикального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изложницы | 1988 |

|

SU1519827A1 |

| Способ отливки изложницы и устройство для его осуществления | 1990 |

|

SU1811969A1 |

| Стержень для получения полого слитка | 1984 |

|

SU1205988A1 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1328062A2 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| Устройство для получения полого слитка | 1990 |

|

SU1731410A1 |

| Устройство для отливки конусообразных изложниц | 1990 |

|

SU1740119A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1366280A1 |

| Форма для получения полого слитка | 1981 |

|

SU977102A1 |

| УСТРОЙСТВО для отливки полых слитков | 0 |

|

SU276111A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для получения полого слитка | 1981 |

|

SU1014635A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| t f | |||

Авторы

Даты

1987-03-15—Публикация

1984-05-22—Подача