Изобретение отнорится к черной металлургии, в частности к отливке полых слитков, и может быть использовано для отливки изложниц.

Цель изобретения - повышение качества изложниц и производительности.

Способ отливки изложницы включает заливку расплавленного металла между литейной формой и пустотелой оправкой, подачу газа в полость пустотелой оправки, причем совместно с газом подают пылевидный графит и образовавшемуся потоку охлаждающей смеси придают вращательное восходящее вверх движение.

Благодаря тому, что совместно с газом подают графит, достигается существенное улучшение условий охлаждения пустотелой оправки, так как уже не только газ, но и графит (как высокоэффективный охладитель) производит отбор тепла. Причем это не ограничено во времени каким-либо условием. Так создаются наиболее благоприятные условия для формирования здоровой сердцевины отливаемой изложницы или полого спитка, т.е. повышается их качество. При этом также повышается производительность за счет сокращения времени на получение изложницы (полого слитка), и снижаются трудозатраты.

Придание потоку охлаждающей смеси вращательного восходящего вверх движения создает в пустотелой оправке не хаос- ное перемещение охлаждающей смеси, а целенаправленное, так как при этом максимальный охлаждающий эффект создается именно на поверхности пустотелой оправки путем образования на ней вращающегося слоя графита, который по мере нагревания постепенно удаляется, что также является преимуществом способа. Такие особенности усиливают положительное воздействие управляемого охлаждения на качество слитка и производительность, поскольку при вращательном движении пылегазового потока происходит непрерывный и в то же время высокоэффективный отвод тепла. Попутно снижаются трудовые затраты (отсутствуют операции выталкивания нагретой стружки и открытия заслонки).

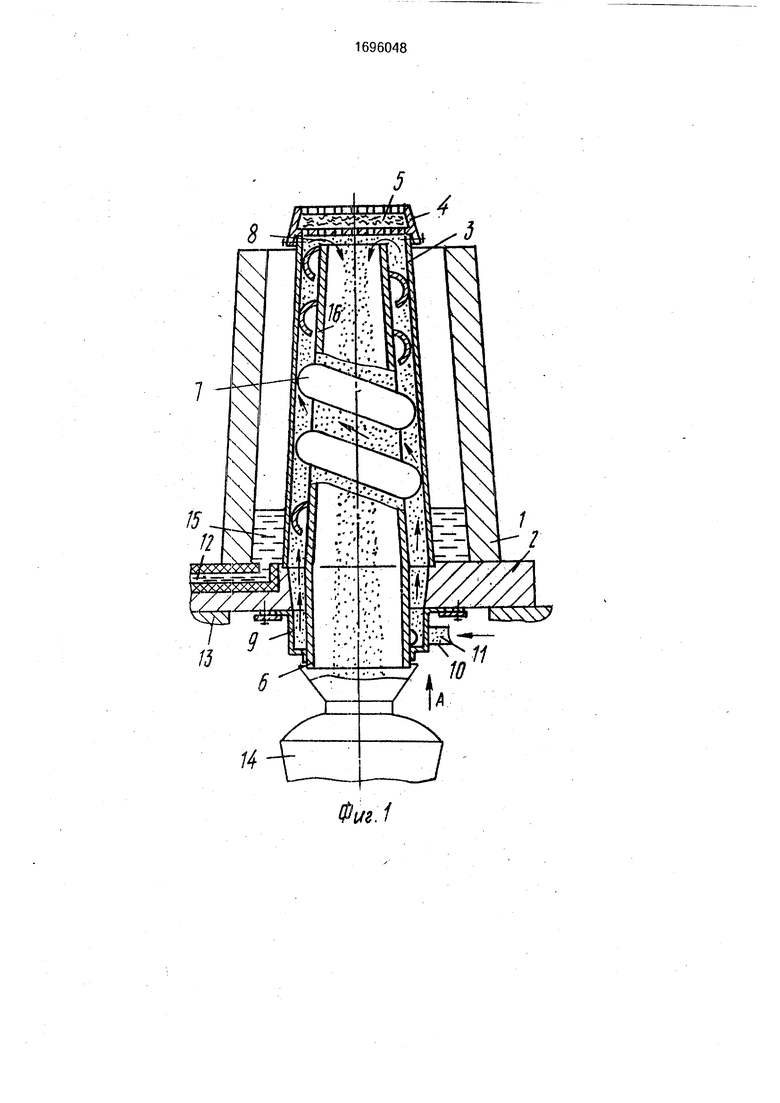

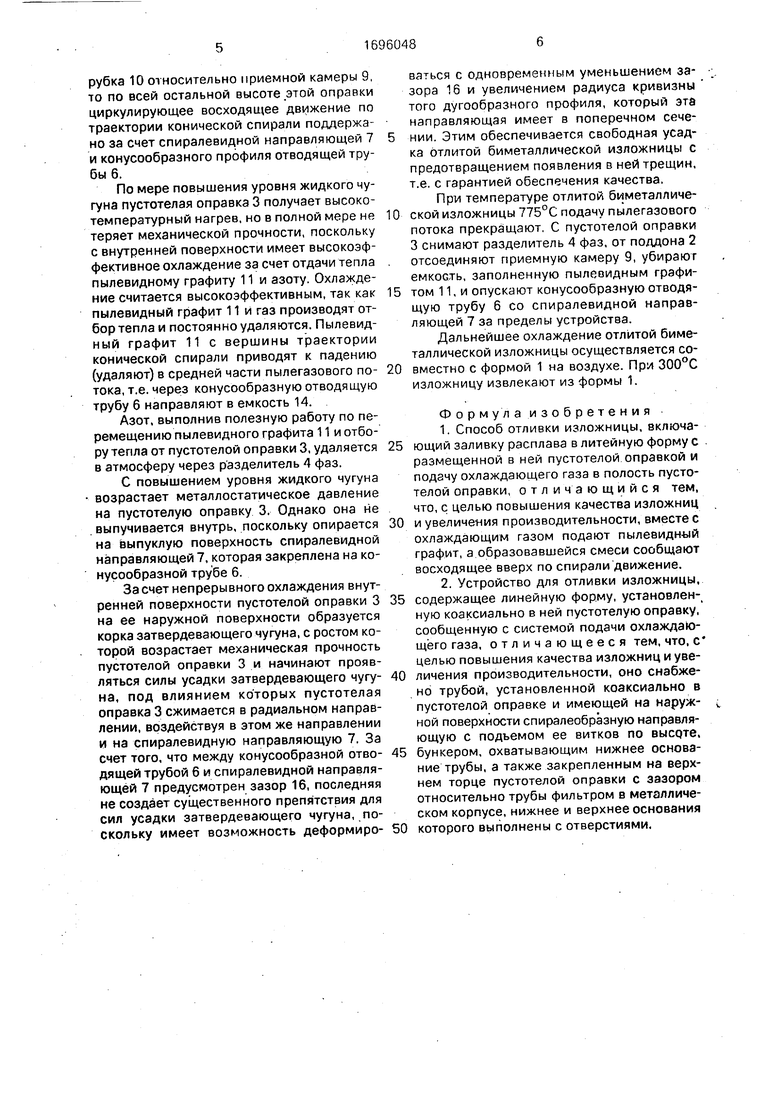

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1.

Устройство содержит форму 1, в которой на поддоне 2 установлена пустотелая оправка 3 с закрепленным на ее верхнем торце разделителем 4 фаз, оснащенным фильтром 5 типа мелкой металлической стружки.

В пустотелой оправке 3 установлена конусообразная отводящая труба 6 с закрепленной по высоте ее образующей спиралевидной направляющей 7. Вершина конусообразной отводящей трубы 6 размещена с зазором 8 относительно разделите-- ля 4 фаз. Основание конусообразной отводящей трубы 6 охватывает приемная камера 9, прикрепленная к поддону 2 и выполненная с тангенциально расположенным патрубком 10 для подвода пылевидного графита 11 с размером частичек до 1,5 мм. Выбор графита в качестве пылевидного материала объясняется прежде всего тем, что он может отвести от нагретой поверхности пустотелой оправки 3 в несколько десятков раз больше тепла, чем сжатый воздух или газы, при этом он хорошо транспортируется по трубам, не слеживается, имеет высокую текучесть и является доступным по стоимости и получению.

Поддон 2 выполнен с сифонным каналом 12 и установлен на основании 13. Под конусообразной отводящей трубой 6 размещена емкость 14. Между формой 1 и пустотелой оправкой 3 залит расплавленный металл 15, в частности чугун.

Спиралевидная направляющая 7 в поперечном сечении имеет дугообразный профиль. Ее крепление на конусообразной отводящей трубе 6 осуществлено только с одной стороны, а с другой стороны предус- мотрен зазор 16. Выпуклой поверхностью спиралевидная направляющая 7 контактирует с пустотелой оправкой 3..

Стрелками показано направление движения пылевидного графита. В качестве газа-носителя используется азот или аргон.

Устройство работает следующим образом.

Между формой 1 и пустотелой оправкой 3 заливают расплавленный металл 15 через сифонный канал 12. С началом подачи расплавленного металла 15 со сжатым газом подают пылевидный графит 11,, Образовавшемуся пылегазовому потоку сообщают циркулирующее движение по траектории конической спирали. С вершины траектории конической спирали пылевидный графит 11

приводят к падению (удаляют) в средней части газового потока, т.е. через конусообразную трубу 6. Газ через разделитель 4 фаз удаляют в атмосферу. При температуре отлитой изложницы 750-800°С подачу пылега0 зового потока прекращают. С пустотелой оправки 3 снимают разделитель 4 фаз, от поддона 2 отсоединяют приемную камеру 9. убирают емкость 14 и опускают конусообразную отводящую трубу 6 со спиралевид5 ной направляющей 7 за пределы устройства.

Пример. Биметаллическую изложницу высотой 2,6 м и средним внутренним диаметром 1,4 м отливают из чугуна марки СЧ

0 10 с применением пустотелой оправки 3 толщиной 12 мм, изготовленной из стали, которая после затвердевания чугуна становится неотъемлемым покрытием изложницы (внутренним).I

5Жидкий чугун заливают между формой

1 и пустотелой оправкой 3 через сифонный канал 12 с линейной скоростью 180 мм/мин. Одновременно с этим в патрубок 10 в потоке азота подают пылевидный графит 11. Дав0 ление пылегазового потока 0,18 МПа. За счет тангенциального расположения патрубка 10 пылегазовому потоку в приемной камере 9 сообщается круговое восходящее давление, при котором пылевидный графит

5 11 под действием центробежной силы приобретает форму непрерывного кругообразного слоя, который перемещается на нижнюю часть внутренней поверхности пустотелой оправки 3 и охлаждает ее, т.е. про0 изводит отбор тепла, которое пустотелая оправка 3 получает от расплавленного чугуна. Там же, в нижней части пустотелой оправки 3, пылегазовый поток поступает -в спиралевидную направляющую 7 и за счет

5 этого ему сообщается циркулирующее восходящее движение по траектории конической спирали., Такое движение пылегазового потока является залогом удержания пылевидного графита 11 в виде

0 движущегося слоя на внутренней поверхности оправки 3. При этом восходящее движение по траектории конической спирали обеспечивает равномерное удержание пылевидного графита 11 на внутренней повер5 хности пустотелой оправки 3 по всей ее высоте.

Таким образом, если в нижней части пустотелой оправки 3 круговое восходящее движение пылевидного потока создано за счет тангенциального расположения патрубка 10 относительно приемной камеры 9, то по всей остальной высоте .этой оправки циркулирующее восходящее движение по траектории конической спирали поддержано за счет спиралевидной направляющей 7 и конусообразного профиля отводящей трубы 6.

По мере повышения уровня жидкого чугуна пустотелая оправка 3 получает высокотемпературный нагрев, но в полной мере не теряет механической прочности, поскольку с внутренней поверхности имеет высокоэффективное охлаждение за счет отдачи тепла пылевидному графиту 11 и азоту. Охлаждение считается высокоэффективным, так как пылевидный графит 11 и газ производят отбор тепла и постоянно удаляются. Пылевидный графит 11с вершины траектории конической спирали приводят к падению (удаляют) в средней части пылегазового по- тока, т.е. через конусообразную отводящую трубу 6 направляют в емкость 14.

Азот, выполнив полезную работу по перемещению пылевидного графита 11 и отбору тепла от пустотелой оправки 3, удаляется в атмосферу через разделитель 4 фаз.

С повышением уровня жидкого чугуна возрастает металлостатическое давление на пустотелую оправку 3. Однако она не .выпучивается внутрь, поскольку опирается на выпуклую поверхность спиралевидной направляющей 7, которая закреплена на конусообразной трубе 6.

За счет непрерывного охлаждения внутренней поверхности пустотелой оправки 3 на ее наружной поверхности образуется корка затвердевающего чугуна, с ростом которой возрастает механическая прочность пустотелой оправки 3 и начинают проявляться силы усадки затвердевающего чугу- на, под влиянием которых пустотелая оправка 3 сжимается в радиальном направлении, воздействуя в этом же направлении и на спиралевидную направляющую 7. За счет того, что между конусообразной отво- дящей трубой 6 и спиралевидной направляющей 7 предусмотрен зазор 16, последняя не создает существенного препятствия для сил усадки затвердевающего чугуна, поскольку имеет возможность деформиро-

ваться с одновременным уменьшением за- зора 16 и увеличением радиуса кривизны того дугообразного профиля, который эта направляющая имеет в поперечном сечении. Этим обеспечивается свободная усадка отлитой биметаллической изложницы с предотвращением появления в ней трещин, т.е. с гарантией обеспечения качества.

При температуре отлитой биметаллической изложницы 775°С подачу пылегазового потока прекращают. С пустотелой оправки 3 снимают разделитель 4 фаз, от поддона 2 отсоединяют приемную камеру 9, убирают емкость, заполненную пылевидным графитом 11, и опускают конусообразную отводящую трубу 6 со спиралевидной направляющей 7 за пределы устройства.

Дальнейшее охлаждение отлитой биметаллической изложницы осуществляется совместно с формой 1 на воздухе. При 300°С изложницу извлекают из формы 1.

Формула изобретения

1.Способ отливки изложницы, включающий заливку расплава в литейную форму с размещенной в ней пустотелой оправкой и подачу охлаждающего газа в полость пустотелой оправки, отличающийся тем, что, с целью повышения качества изложниц и увеличе-ния производительности, вместе с охлаждающим газом подают пылевидный графит, а образовавшейся смеси сообщают восходящее вверх по спирали движение.

2.Устройство для отливки изложницы, содержащее линейную форму, установлен- ную коаксиально в ней пустотелую оправку, сообщенную с системой подачи охлаждающего газа, отличающееся тем, что, с целью повышения качества изложниц и увеличения производительности, оно снабжено трубой, установленной коаксиально в пустотелой оправке и имеющей на наруж- ной поверхности спиралеобразную направляющую с подъемом ее витков по высоте, бункером, охватывающим нижнее основание трубы, а также закрепленным на верхнем торце пустотелой оправки с зазором относительно трубы фильтром в металлическом корпусе, нижнее и верхнее основания которого выполнены с отверстиями.

Чх

г

00

ЪидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки конусообразных изложниц | 1990 |

|

SU1740119A1 |

| Способ отливки изложницы и устройство для его осуществления | 1990 |

|

SU1811969A1 |

| Устройство для изготовления изложницы | 1988 |

|

SU1519827A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНОГО ПОЛОГО СЛИТКА | 2003 |

|

RU2261776C2 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Способ отливки изложницы и устройство для его осуществления | 1988 |

|

SU1618496A1 |

| ЧЕХОЛ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2018 |

|

RU2686476C1 |

| УСТРОЙСТВО для отливки полых слитков | 1970 |

|

SU276111A1 |

Изобретение относится к черной металлургии, в частности к отливке полых слитков, и может быть использовано для отливки изложниц..Цель изобретения - повышение качества изложниц и производительности. Способ включает заливку расплава между формой и пустотелой оправкой с одновременной подачей в последнюю пылегазового потока, которому сообщают циркулирующее восходящее по спирали вверх движение. Устройство содержит форму и установленную коаксиально с ней на поддоне пустотелую оправку с разделителем фаз, оснащенным фильтром. В пустотелой оправке установлена труба с наружной спиралеобразной поверхностью с зазором относительно разделителя фаз. Основание трубы охватывает бункер. 2 с.п. ф-лы, 2 ил.

| Стержень для получения полого слитка | 1984 |

|

SU1205988A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1989-05-22—Подача