Изобретение относится к металлургическому производству, в частности к изготовлению полых слитков.

Известен стержень для получения полых слитков, содержащий изложницу, поддон, уплотнительный элемент, пустотелую оправку, полость которой заполнена металлической стружкой, и заслонку с отверстиями, через которые подается охлаждающий газ (А.с. №1205988 СССР, МКИ В22D 7/04 15/4, 1986).

Недостатками указанного устройства (стержня) является уплотнение наполнителя (стружки) под действием усилий усадки, возникающих при затвердевании и охлаждении металла слитка, что вызывает прекращение прохождения (подачи) охлаждающего газа через сыпучий материал, спекание и после этого затруднение выбивки его из сформированного отверстия. Это, в свою очередь, приводит к образованию трещин на поверхности внутренней полости (отверстия) слитка.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для получения полого слитка, содержащее изложницу, поддон, пустотелую оправку, полость которой заполнена наполнителем, содержащим сыпучий материал из ряда: металлический порошок, дробь, стружка, кварцевый песок и легковыжигаемый материал, преимущественно пенополистирол или пенопласт, размещенный в центральной части оправки по ее вертикальной оси (А.с. №1694323 СССР, В22D 7/04, 1991).

Основными недостатками данного устройства являются уплотнение сыпучего материала под действием сил усадки, возникающих при затвердевании и охлаждении слитка, затрудненность его выбивки из сформированного отверстия, а также отсутствие конструктивных мер, направленных на отвод и улавливание выбросов вредных для человека и окружающей природы паров стирола и окиси углерода, образующихся при нагревании и сгорании пенополистирола (пенопласта).

Данное устройство для получения полого слитка имеет невысокий технический уровень, что обусловлено отсутствием возможности предотвращения уплотнения сыпучих материалов, повышения податливости, улучшения условий их выбиваемости, а также улавливания и очистки экологически вредных паров стирола и окиси углерода (угарного газа).

В этой связи важной задачей является создание нового типа устройства для получения полых слитков с конструктивными элементами, обеспечивающими устранение (предотвращение) уплотнения сыпучих материалов, надежную податливость, отбор и улавливание экологически вредных веществ, что позволяет создать экологически чистый технологический процесс получения полых слитков с высоким качеством поверхности формируемого отверстия (чистую, гладкую, без трещин).

Указанный результат достигается тем, что устройство для получения полых слитков содержит изложницу, поддон, пустотелую оправку, полость которой заполнена наполнителем, содержащим сыпучий материал из ряда: металлический порошок, дробь, стружка, кварцевый песок и легковыжигаемый материал, преимущественно пенополистирол или пенопласт, размещенный в центральной части оправки по ее вертикальной оси, внутри которого выполнено сквозное соосное отверстие круглого сечения, которое вместе с патрубками, выполненными соответственно в поддоне и крышке, установленной на верхнем торце оправки, образует газоотводящий канал для удаления продуктов сгорания, при этом легковыжигаемый материал снаружи имеет гибкий каркас, состоящий из слоев металлической проволочной сетки.

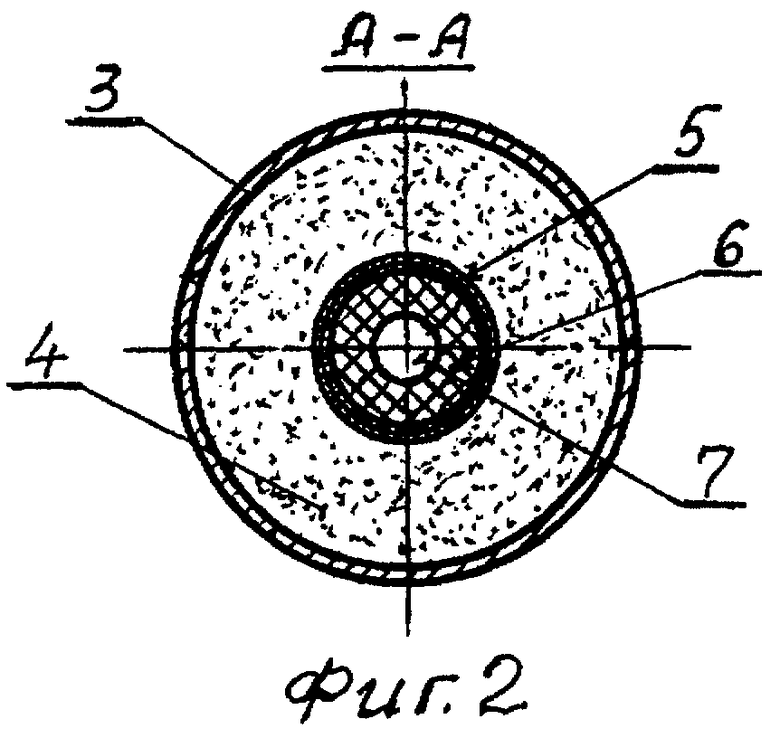

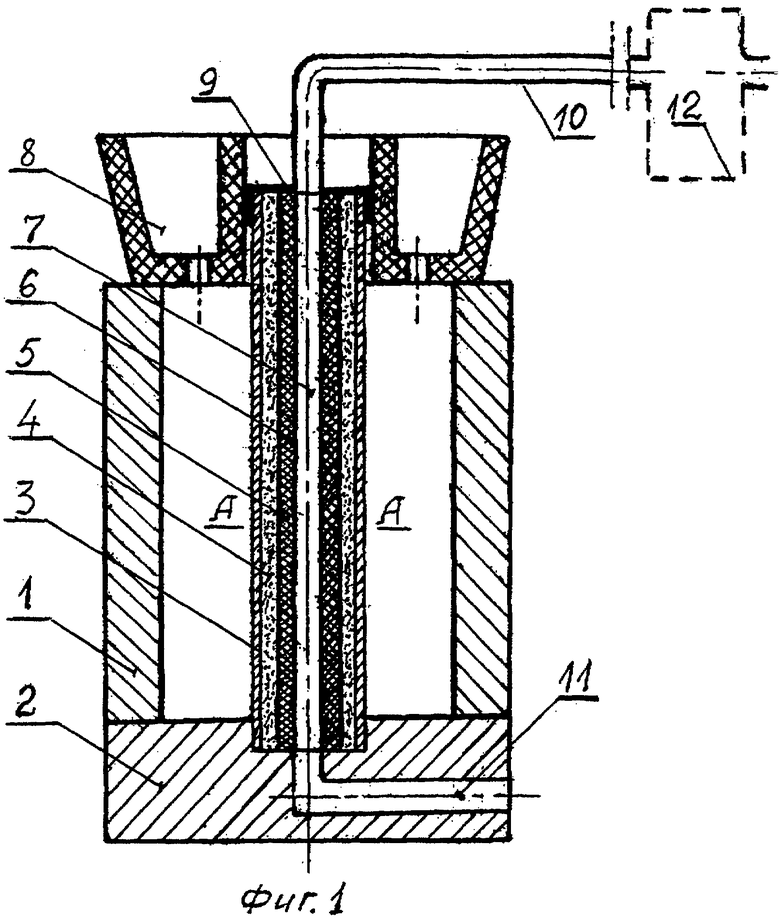

На фиг.1 изображен общий вид устройства для получения полых слитков в разрезе, на фиг.2 - сечение по А-А на фиг.1.

Устройство содержит изложницу 1, поддон 2, пустотелую оправку (с крышкой) 3, заполненную сыпучим материалом-наполнителем (металлическим порошком, дробью, стружкой, кварцевым песком и т.п.) 4. В центральной части оправки 3 по ее вертикальной оси расположен легковыжигаемый материал 5 (преимущественно пенополистирол или пенопласт) с выполненным внутри него сквозным соосным отверстием 6 круглого сечения. Снаружи легковыжигаемый материал (пенопласт) имеет каркас 7, состоящий из слоев металлической проволочной сетки. Нижний торец оправки 3 расположен в гнезде (углублении) поддона 2, а верхний - в центральном проеме промежуточной разливочной емкости 8. На верхнем торце оправки 3 установлена крышка 9 с патрубком 10. Патрубок 11, выполненный в поддоне 2, отверстие 6 в легковыжигаемом материале (пенопласте) 5 и патрубок 10 в крышке 9 соединены между собой и образуют единый газоотводящий канал для удаления газообразных продуктов сгорания (паров стирола и окиси углерода) в агрегат 12 улавливания и очистки.

Пенополистирол, широко применяемый для изготовления газифицируемых моделей в литейном производстве, представляет собой ячеистый пластик с несообщающимися между собой ячейками, заполненными газом. Он может быть двух видов: в виде гранул и блоков (пенопласт). При вспенивании гранул полистирола при температуре 100°С в открытом пространстве получается гранулированный пенополистирол. Если вспенивание производят в пресс-формах, то образуется пенопласт. Пенополистирол (пенопласт) легко удаляется из литейной формы путем плавления, газификации и выжигания при 350-400°С и выше при контакте с более нагретой средой (например, заливаемым металлом). При этом образуются пары стирола, окись (угарный газ) и двуокись (углекислый газ) углерода. Пары стирола обладают общетоксическими (наркотическими) и раздражающими действиями, вызывая раздражения слизистых оболочек верхних дыхательных путей и органов зрения, слабость, усталость, раздражительность, нарушение координации движений, тошноту, кашель. Окись углерода - бесцветный, без запаха газ вызывает отравление. Поэтому в первый момент заливки и затвердевания слитка без применения защитных мер содержание паров стирола и окиси углерода около литейной формы (в данном случае около устройства) будет превышать допустимую концентрацию.

При улавливании и охлаждении паров стирола последние конденсируются и утилизуются.

Работа данного устройства заключается в следующем.

После заливки через промежуточную разливочную емкость 8 жидкого металла в полость, образуемую изложницей 1, поддоном 2, оправкой 3, и его затвердевания и охлаждения по мере прогрева сыпучего материала-наполнителя 4 при температуре 350-400°С и выше произойдет расплавление, газификация и сгорание (выжигание) легковыжигаемого материала (пенополистирола, пенопласта) 5. Образующиеся при этом газообразные продукты - пары стирола, окись и двуокись углерода по газоотводящему каналу, состоящему из патрубка 11, выполненного в поддоне 2, сквозного соосного круглого отверстия 6 в легковыжигаемом материале (пенопласте) 5 и патрубка 10 в крышке 9, установленной на верхнем торце оправки 3, удаляются под действием естественной тяги или принудительно в агрегат улавливания и очистки 12.

После полного сгорания легковыжигаемого материала 5 выполненный (состоящий) из слоев металлической проволочной сетки каркас 7 препятствует осыпанию и обвалам сыпучего материала (металлического порошка, дроби, стружки, кварцевого песка и т.п.). Гибкость (нежесткость) сетчатого металлического каркаса 7 обеспечивает податливость системы «оправка-сыпучий материал» за счет высвобождения объема, который до сгорания (выжигания) занимал пенопласт 5, что, в свою очередь, обеспечивает свободную усадку слитка. При этом оправка 3 приваривается к слитку и составляет с ним одно целое, образуя полость (отверстие). Проходящий через газоотводящий канал под действием естественной тяги холодный воздух способствует охлаждению сыпучего материала.

При выбивке каркас 7 беспрепятственно (свободно) извлекается, а сыпучий материал-наполнитель (металлический порошок, дробь, стружка, кварцевый песок, дробленая хромистая руда) полностью высыпается из сформированного отверстия при соответствующем положении (наклоне) полого слитка.

Благодаря свободной усадке горячие (усадочные) трещины не образуются, а сформированное отверстие имеет гладкую поверхность.

Предлагаемое устройство позволяет получать полые слитки различных масс из различных сплавов с бездефектным строением и качественной внутренней поверхностью с соблюдением требуемых санитарно-гигиенических условий труда, без превышения предельно допустимых концентраций (ПДК) паров стирола и окиси углерода в воздухе (воздушной среде) производственного помещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полого слитка | 1989 |

|

SU1694323A1 |

| Устройство для получения полого слитка | 1984 |

|

SU1201045A1 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

| Устройство для получения полого слитка | 1989 |

|

SU1671400A1 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| Устройство для получения полого слитка | 1987 |

|

SU1493380A1 |

| Литейная форма для получения отливок по газифицируемым моделям | 1979 |

|

SU880610A1 |

| Стержень для получения полого слитка | 1984 |

|

SU1205988A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНОГО ПОЛОГО СЛИТКА | 2003 |

|

RU2261776C2 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

Изобретение относится к металлургическому производству. Устройство содержит изложницу, поддон, пустотелую оправку, заполненную сыпучим материалом, и крышку, установленную на верхнем торце оправки. В центральной части оправки размещен выжигаемый материал в виде пенопласта. Снаружи выжигаемого материала установлен гибкий каркас, состоящий из слоев металлической проволочной сетки. В поддоне и крышке выполнены патрубки. В выжигаемом материале выполнено сквозное отверстие, образующее совместно с патрубками газоотводящий канал. Сыпучий материал выбран из ряда: металлический порошок, дробь, стружка, кварцевый песок. Достигается повышение качества внутренней поверхности слитков за счет предотвращения образования горячих трещин. 2 ил.

Устройство для получения полых слитков, содержащее изложницу, поддон, пустотелую оправку, заполненную сыпучим материалом, выбранным из ряда - металлический порошок, дробь, стружка, кварцевый песок, и размещенный в центральной части оправки по ее вертикальной оси выжигаемый материал в виде пенопласта, отличающееся тем, что оно снабжено крышкой, установленной на верхнем торце оправки, патрубками, выполненными в поддоне и крышке, гибким каркасом, состоящим из слоев металлической проволочной сетки и размещенным снаружи выжигаемого материала, при этом в выжигаемом материале выполнено сквозное отверстие круглого сечения, образующее совместно с патрубками газоотводящий канал для удаления продуктов сгорания.

| Устройство для получения полого слитка | 1989 |

|

SU1694323A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| Стержень для получения полого слитка | 1984 |

|

SU1205988A1 |

| JP 61003638 А, 09.01.1986. | |||

Авторы

Даты

2008-10-27—Публикация

2007-04-17—Подача