Изобретение относится к промышленности строительных материалов и может найти применение при производстве строительных материалов и изделий.

Цель изобретения - повышение коэффициента конструктивного качества (ККК).

Отход травильного раствора производства печатных плат в 1 л содержит 180-300 г хлористой меди, 40-70 г соляной кислоты

и 60-80 г хлористого аммония (сухой остаток).

Зола бурых углей имеет следующий состав, %: SOa - 30-40, AlaOa - 9-11, РеаОз - 9-14, СаО - 28-40. МдО - 5-8; ЗОз - 2-4, п п.п. - 0,9-3,5.

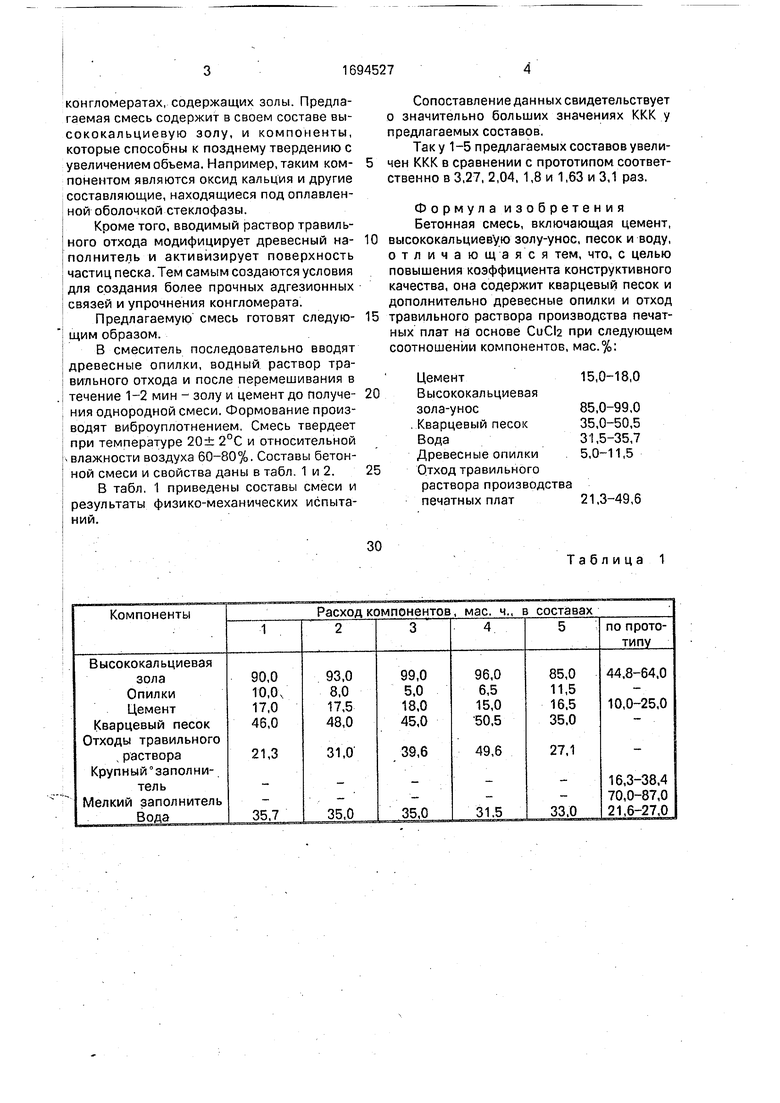

Измельченная древесина - опилки от лесопиления и деревообработки - имеет следующий фракционный состав

W

Ё

О

о ел

ho

VI

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ БЕТОНОВ | 1997 |

|

RU2133244C1 |

| Вяжущее | 1989 |

|

SU1677029A1 |

| БЕСЦЕМЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2005 |

|

RU2290385C2 |

| Вяжущее | 1987 |

|

SU1520033A1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЯЖЕЛОГО БЕТОНА | 2008 |

|

RU2378213C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| Смесь для изготовления цементсодержащего строительного материала | 2017 |

|

RU2708138C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ШТУЧНЫХ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА С ДОБАВЛЕНИЕМ ЗОЛЫ-УНОСА | 2012 |

|

RU2570727C2 |

| ЗОЛОЦЕМЕНТНОЕ ВЯЖУЩЕЕ (ЗОЛЬЦИТ) НА ОСНОВЕ КИСЛЫХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2452703C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2086517C1 |

Изобретение относится к промышленности строительных материалов, а именно к производству стеновых материалов. Цель изобретения - повышение коэффициента конструктивного качества. Бетонная смесь содержит, мае.ч.: цемент 15,0-18,0, высо- кокал- циевую золу-унос 85,0-99,0, кварцевый песок 35,0-50,5, воду 31.5-35,7, древесные опилки 5,0-11,5, отход травильного раствора производства печатных плат 21,3-49,6. Коэффициент конструктивного качества бетона 0,15. 2 табл.

Введение в состав смеси травильного отхода в сочетании с высококальциевой золой и цементом обеспечивает на границе раздела фаз более полное растворение частиц минерального вяжущего и стеклофазы золы. В результате протекают более глуби-нные процессы взаимодействия составляющих

золы, цемента и активизатора Кроме того, при обменных реакциях между компонентами предлагаемой смеси выделяется в небольшом количестве аммиак, который пластифицирует древесный наполнитель и упрочняет его. При этом создаются условия для более полной релаксации внутренних напряжений, возникающих в искусственных

конгломератах, содержащих золы. Предлагаемая смесь содержит в своем составе вы- сококальциевую золу, и компоненты, которые способны к позднему твердению с увеличением объема. Например, таким компонентом являются оксид кальция и другие составляющие, находящиеся под оплавленной оболочкой стеклофазы.

Кроме того, вводимый раствор травильного отхода модифицирует древесный наполнитель и активизирует поверхность частиц песка. Тем самым создаются условия для создания более прочных адгезионных связей и упрочнения конгломерата.

Предлагаемую смесь готовят следующим образом.

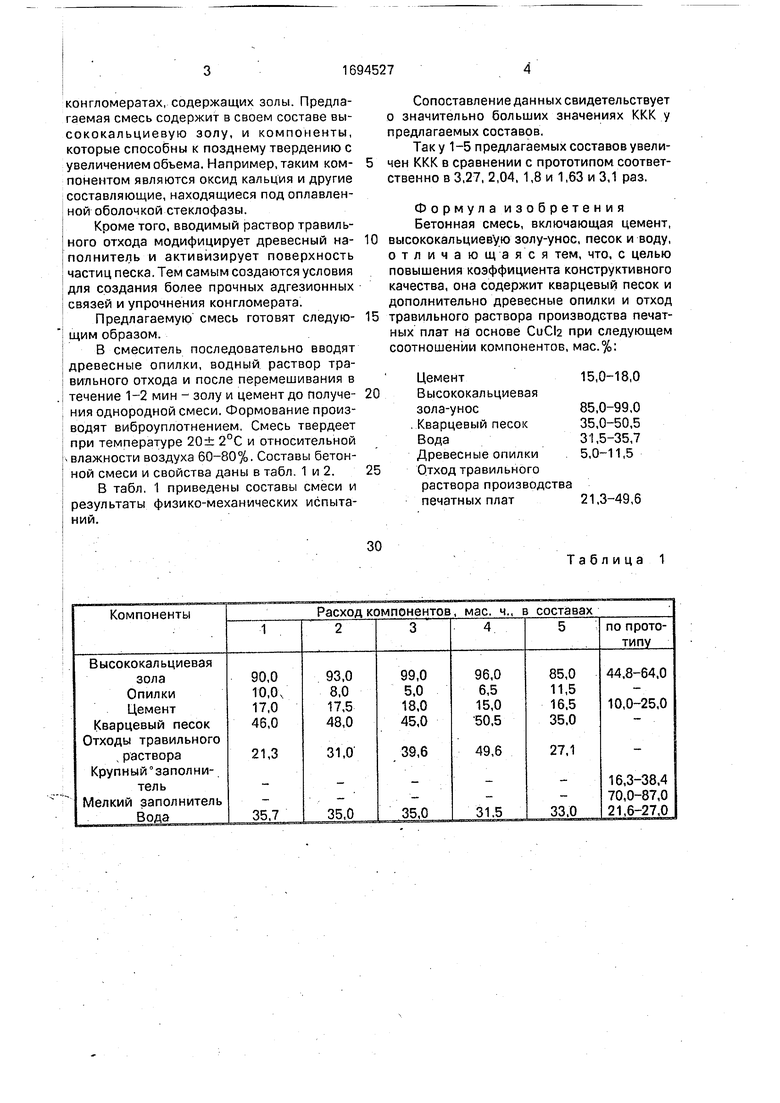

В смеситель последовательно вводят древесные опилки, водный раствор травильного отхода и после перемешивания в течение 1-2 мин - золу и цемент до получения однородной смеси. Формование производят виброуплотнением, Смесь твердеет при температуре 20± 2°С и относительной влажности воздуха 60-80%. Составы бетонной смеси и свойства даны в табл. 1 и 2.

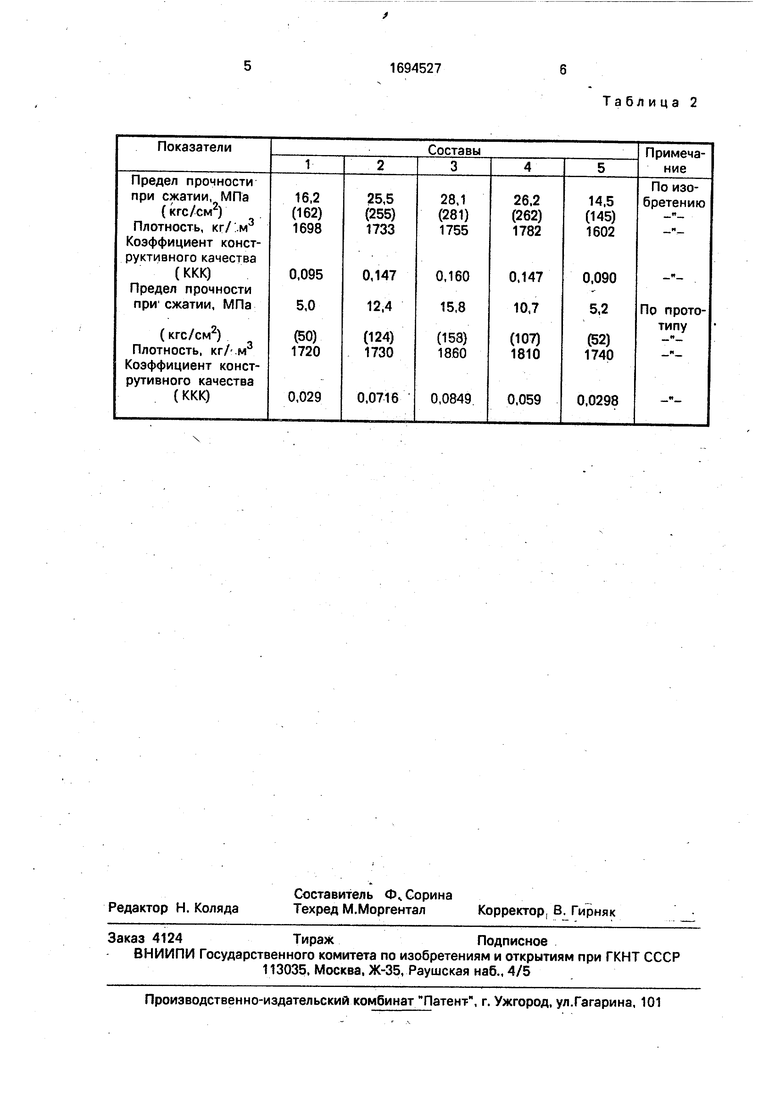

В табл. 1 приведены составы смеси и результаты физико-механических испытаний.

0

5

0

5

Сопоставление данных свидетельствует о значительно больших значениях ККК у предлагаемых составов,

Так у 1-5 предлагаемых составов увеличен ККК в сравнении с прототипом соответственно в 3,27, 2,04, 1,8 и 1,63 и 3,1 раз.

Формула изобретения Бетонная смесь, включающая цемент, высококальциевую золу-унос, песок и воду, отличающаяся тем, что, с целью повышения коэффициента конструктивного качества, она содержит кварцевый песок и дополнительно древесные опилки и отход травильного раствора производства печатных плат на основе CuCte при следующем соотношении компонентов, мас.%:

Цемент15,0-18,0 Высококальциевая

зола-унос85,0-99,0

Кварцевый песок35,0-50,5

Вода31,5-35,7

Древесные опилки5,0-11,5 Отход травильного раствора производства

печатных плат21,3-49,6

Таблица 1

Таблица 2

| Композиция для изготовления стеновых камней | 1986 |

|

SU1381100A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бетонная смесь | 1981 |

|

SU1133242A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-30—Публикация

1989-03-30—Подача