Изобретение относится к мыловаренному производству и касается способов получения твердого хозяйственного мыла из жиросодержащих кожевенных отходов.

Известен способ производства твердого хозяйственного мыла из жиросодержащих отходов омылением жира гидроксидом натрия при 85 - 100°С в течение 12 - 14 ч с последующей отсолкой омыленной массы хлоридом натрия, шлифовкой, охлаждением и разрезанием мыла на куски.

Указанный способ характеризуется высокой себестоимостью мыла из-за большой длительности процессов омыления, отсолки и отстаивания и не исключает потери глицерина и хлорида натрия.

Наиболее близким по технической сущности к предлагаемому является способ получения твердого хозяйственного мыла их жиросидержащих отходов кожевенного

производства двухступенчатым омылением жира гидроксидом натрия при 90 - 100°С в течение 6 - 7 ч, отстаиванием омыленной массы в течение 20 ч, застудневанием в течение 24 ч и формированием мыла.

Однако этот способ технологически сложен из-за большой продолжительности процесса, требует больших затрат тепловой энергии и не обеспечивает высокого выхода и повышенного качества мыла из-за потерь образующегося при омылении жира глицерина со сточными водами.

Цель изобретения - повышение выхода и улучшение качества готового продукта, а также упрощение процесса.

Жир из жиросодержащих кожевенных отходов рафинируют серной кислотой в присутствии хлорида натрия с получением технического животного жира. Полученный жир нагревают до температуры плавления и

СО

t

о

SQ

4 О -N О

при перемешивании в течение 50 - 60 мин омыляют смесью водного раствора гидро- ксида натрия плотностью 1,328 г/см3 в количестве 45-47% от массы жира с водным раствором карбоната натрия плотностью 1,103 г/см в количестве 2-3% от массы жира. Из омыленной массы после застудневания формуют куски мыла.

При выбранных условиях обеспечивается качественная очистка исходного жира от белковых, красящих и одорирующих веществ, аггакже более быстрое и полное его омыление и уменьшение потерь глицерина со сточными водами за счет исключения стадии отсолки омыленной массы. Полученное мыло обладает повышенными потребительскими свойствами - предупреждает появление сухости кожи и себореи при использовании в гигиенических целях, имеет улучшенный товарный вид за счет блестящей поверхности, в процессе хранения не высыхает и не растрескивается, не имеет запаха, в том числе стойкого запаха нафталина, который удаляется при рафинации жира, полученного из отработанных шкур крупного рогатого скота. Выход мыла повышается в среднем на 17% за счет снижения потерь глицерина. Кроме того, упрощается технология процесса получения мыла за счет сокращения продолжительности омыления с 7 ч до 50 - 69 мин, исключения операции отсолки, длящейся 18 ч, и снижения температуры омыления с 100 до 30°С. Все это в совокупности с высоким качеством и выходом мыла обеспечивает снижение себестоимости его производства.

При выходе за верхние пределы содержания реагентов в мыле увеличивается содержание свободной щелочи, а при выходе за нижние пределы происходит недоомыле- нме жира, ухудшающее качество мыла. Проведение омыления жира при температуре его плавления (37 - 38°С) экономит тепловую энергию и обеспечивает стабильность омыления жира за счет поддержания омы- ляемой массы в эмульсионном состоянии.

Пример. Животный жир, выплавленный из коллагенсодержащих отходов кожевенного сырья крупного рогатого скота при их переработке на мездровый клей и желатин, подвергают кислотной рафинации. При этом в эмалированный реактор емкостью 3 м3, оборудованный паровой рубашкой и механической мешалкой, загружают на 2/3 объема реактора неочищенный животный жир и горячую воду (70°С) в соотношении 1:2 к жиру, в смесь вносят хлористый натрий в количестве 0,4% от массы жира и концентрированную серную кислоту до рН водно-солевой фазы 1,5. Реакционную массу через паровую рубашку подогревают до закипания водно-солевой фазы и через 15 мин от начала закипания отключают пар, а реакционную массу отстаивают в течение 1ч для

разделения фаз. Нижний кислотно-солевой слой сливают в канализацию, а рафинированный жир в том же реакторе промывают водой до нейтральной реакции.

Омыление рафинированного жира проводят в том же реакторе. При этом для точного расчета реагентов в составе щелочной смеси определяют массу жира по измерению его объема, который в реакторе составляет 1300л. и плотность, которая составляет

0,950 г/см . Произведение объема на плотность составляет массу жира: 1300 х 0,950 1235 кг.

Для приготовления расчетного количества щелочной смеси в отдельную емкость

подают 45% от массы жира заранее приготовленного и профильтрованного водного раствора гидроксида натрия плотностью 1,328 г/см3, что составляет 555,75 кг, и 2% от массы жира заранее приготовленного и

профильтрованного раствора карбоната натрия плотностью 1,013 г/см , что составляет 24,7 кг. Затем расчетное количество щелочной смеси подают в массу жира при постоянном перемешивании в течение 50

мин и температуре, не превышающей температуру плавления жира (37 - 38°С), и получают однородную вязкую, но подвижную омыленную массу, которую под давлением плунжера передавливают через конус в охлажденную пресс-форму или низкобортные ящики с разрезами для застудневания, формования и резки мыла на куски.

П р и м е р 2. Отличается от примера 1 тем, что для омыления жира в щелочной смеси

раствор гидроксида натрия взят в количестве 46% от массы жира, а раствор карбоната натрия - в количестве 2,5% от массы жира с продолжительностью введения расчетного количества щелочной смеси в массу жира в

течение 55 мин.

ПримерЗ. Отличается от примеров 1 и 2 тем, что в щелочную смесь взят раствор гидроксида «атрия в количестве 47%. а карбоната натрия - в количестве 3% от массы

жира. Продолжительность введения щелочной смеси в массу жира 60 мин.

П р и м е р 4 (выход за пределы). Отличается от примеров 1, 2 и 3 тем, что в ще- лочной смеси взят раствор гидроксида натрия в количестве 48% от массы жира, а раствор карбоната натрия - в количестве 4% от массы жира. Продолжительность введения щелочной смеси в массу жира 70 мин. Кроме того, омыление жира проведено в

лабораторных условиях на 1 кг исходного сырья. -П р и м е р 5 (выход за пределы). Отличается от примера 4 тем. что в щелочной смеси раствор гидроксида натрия взят в количестве 44%, а раствор карбоната натрия - в количестве 1 % от массы жира. Продолжительность омыления 40 мин,

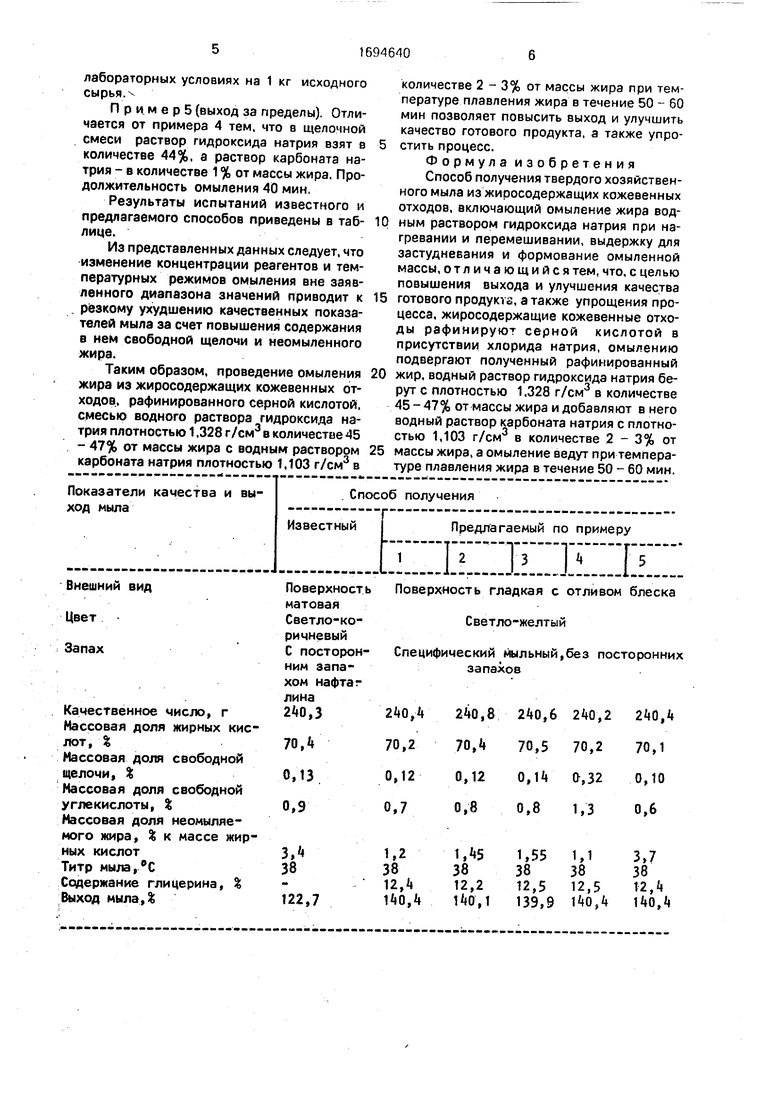

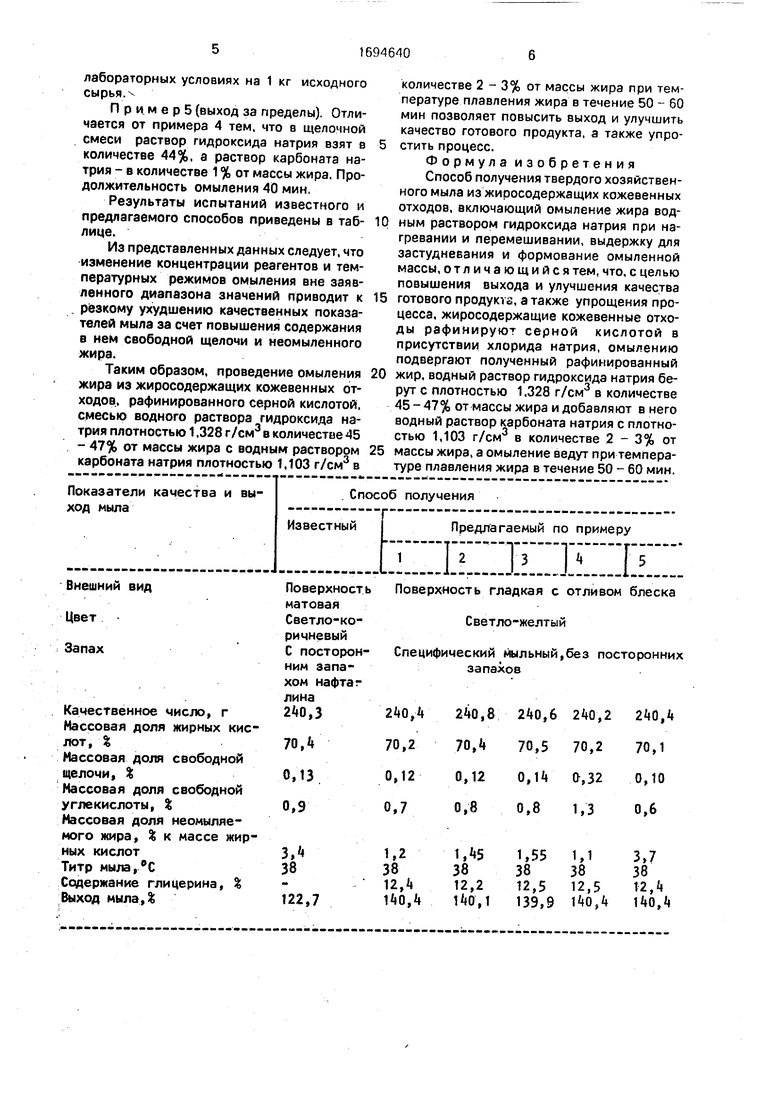

Результаты испытаний известного и предлагаемого способов приведены в таблице.

Из представленных данных следует, что изменение концентрации реагентов и температурных режимов омыления вне заявленного диапазона значений приводит к резкому ухудшению качественных показателей мыла за счет повышения содержания в нем свободной щелочи и неомыленного жира.

Таким образом, проведение омыления жира из жиросодержащих кожевенных отходов, рафинированного серной кислотой, смесью водного раствора гидроксида натрия плотностью 1,328 г/см3 в количестве 45 - 47% от массы жира с водным раствором карбоната натрия плотностью 1,103 г/см3 в

количестве 2-3% от массы жира при температуре плавления жира в течение 50 - 60 мин позволяет повысить выход и улучшить качество готового продукта, а также упростить процесс.

Формула изобретения Способ получения твердого хозяйственного мыла из жиоосодержащих кожевенных отходов, включающий омыление жира водным раствором гидроксида натрия при нагревании и перемешивании, выдержку для застудневания и формование омыленной массы, отлича ющийсятем, что, с целью повышения выхода и улучшения качества

готового продукте, а также упрощения процесса, жиросодержащие кожевенные отходы рафинирую серной кислотой в присутствии хлорида натрия, омылению подвергают полученный рафинированный

жир, водный раствор гидроксида натрия берут с плотностью 1,328 г/см3 в количестве 45 - 47% от массы жира и добавляют в него водный раствор карбоната натрия с плотностью 1,103 г/см в количестве 2-3% от

массы жира, а омыление ведут при температуре плавления жира в течение 50 - 60 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЕВЫХ СОЛЕЙ ЖИРНЫХ КИСЛОТ - СТУПЕНЧАТОЕ ОМЫЛЕНИЕ | 2018 |

|

RU2686835C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2002 |

|

RU2224786C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАТУРАЛЬНОГО МЫЛА | 2008 |

|

RU2392300C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЖИРНЫХ КИСЛОТ, ГЛИЦЕРИНА И КРИСТАЛЛОГИДРАТА СУЛЬФАТА НАТРИЯ | 2002 |

|

RU2224789C2 |

| СПОСОБ РАФИНАЦИИ ПОДСОЛНЕЧНОГО МАСЛА | 2008 |

|

RU2377280C1 |

| Способ получения мыла | 1957 |

|

SU113320A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАНОЛИНА | 1991 |

|

RU2025478C1 |

| Способ рафинации животных жиров | 1988 |

|

SU1604837A2 |

| Способ полчения хозяйственного мыла из нейтральных жиров | 1997 |

|

RU2115703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ХОЗЯЙСТВЕННОГО МЫЛА И МОЮЩИХ СРЕДСТВ, СОДЕРЖАЩИХ СИЛИКАТЫ НАТРИЯ | 1999 |

|

RU2170244C2 |

Изобретение относится к мыловаренному производству, а именно к способам получения твердого хозяйственного мыла из жиросодержащих кожевенных отходов. Цель изобретения - повышение выхода и улучшение качества готового продукта, а также упрощение процесса. Способ предусматривает рафинацию жира из жиросодержащих кожевенных отходов серной кислотой в присутствии хлорида натрия, омыление рафинированного жира в течение 50 - 60 мин при перемешивании смесью водного раствора гидроксида натрия с плотностью 1,328 г/см в количестве 45 - 47% от массы жира с водным раствором карбоната натрия с плотностью 1,103 г/см3 в количестве 2 - 3% от массы жира при температуре плавления жира, застудневание и формование омыленной массы. 1 табл.

Внешний вид

Цвет

Запах

Качественное число, г Массовая доля жирных кис лот, %

Массовая доля свободной щелочи, %

Массовая доля свободной углекислоты, % Массовая доля неомыляе- мого жира, % к массе жир ных кислот Титр мыла,0С Содержание глицерина, % Выход мыла,%

Поверхность Поверхность гладкая с отливом блеска матовая

Светло-ко-Светло-желтый

ричневый

С посторон- Специфический мыльный,без посторонних ним запа-запахов

хом нафталина240,3

70,ч 0,13 0,9

240,4 240,8 240,6 240,2 240,4

3,4 38

122,7

240,4 240,8 240,6 240,2 240,4

| Технология первичной обработки и переработки отходов кожевенного производства | |||

| М.: ЦНИИТЭИлегпром, 1986, с.28 |

Авторы

Даты

1991-11-30—Публикация

1990-01-10—Подача