-г

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки силикомарганца в прямоугольной руднотермической печи | 1986 |

|

SU1520128A1 |

| Способ управления процессом выплавки ферромарганца в прямоугольной рудовосстановительной электропечи | 1989 |

|

SU1713942A1 |

| Способ управления плавкой силикомарганца в прямоугольной рудовосстановительной электропечи | 1988 |

|

SU1680791A1 |

| Способ флюсовой выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1691417A1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| Шихта для выплавки силикомарганца | 1981 |

|

SU960292A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 1998 |

|

RU2139938C1 |

Изобретение относится к металлургии, конкретно к ферросплавному производству, и может быть использовано при выплавке ферромарганца. Целью изобретения является снижение удельного расхода электроэнергии. В процесс плавки поддерживают соотношение расстояния между осями парных электродов к расстоянию от нижних торцов электродов до уровня металла в ванне равным 1,94-3,3. За счет более равномерного распределения тепловой мощности в реакционной зоне печи, уменьшения потерь марганца удельный расход электроэнергии снижается на 6,0-6,5% и кратность шлака к металлу - с 1,6 до 1,2 по сравнению с известным. 1 табл., 1 ил.

Изобретение относится к металлургии, конкретно к ферросплавному производству, и может быть использовано при выплавке ферромарганца.

Целью изобретения является снижение удельного расхода электроэнергии.

Согласно изобретению в процессе плавки поддерживают соотношение расстояния между осями парных электродов к расстоянию от нижних торцов электродов до уровня металла в ванне L/h0 равным 1,94-3,3. При поддержании соотношения менее 1,94 горячие зоны перемещаются в высшие горизонты ванны печи, что приводит к раннему шлакообразованию, снижению извлечения ведущих элементов, повышению расхода электроэнергии, вязкости шлака, трудностям выпуска расплава из печи. При L/h0 более 3,3 уменьшается объем реакционной зоны, повышается улет марганца, что приводит к повышениюудельного расхода электроэнергии и снижению производительности установки.

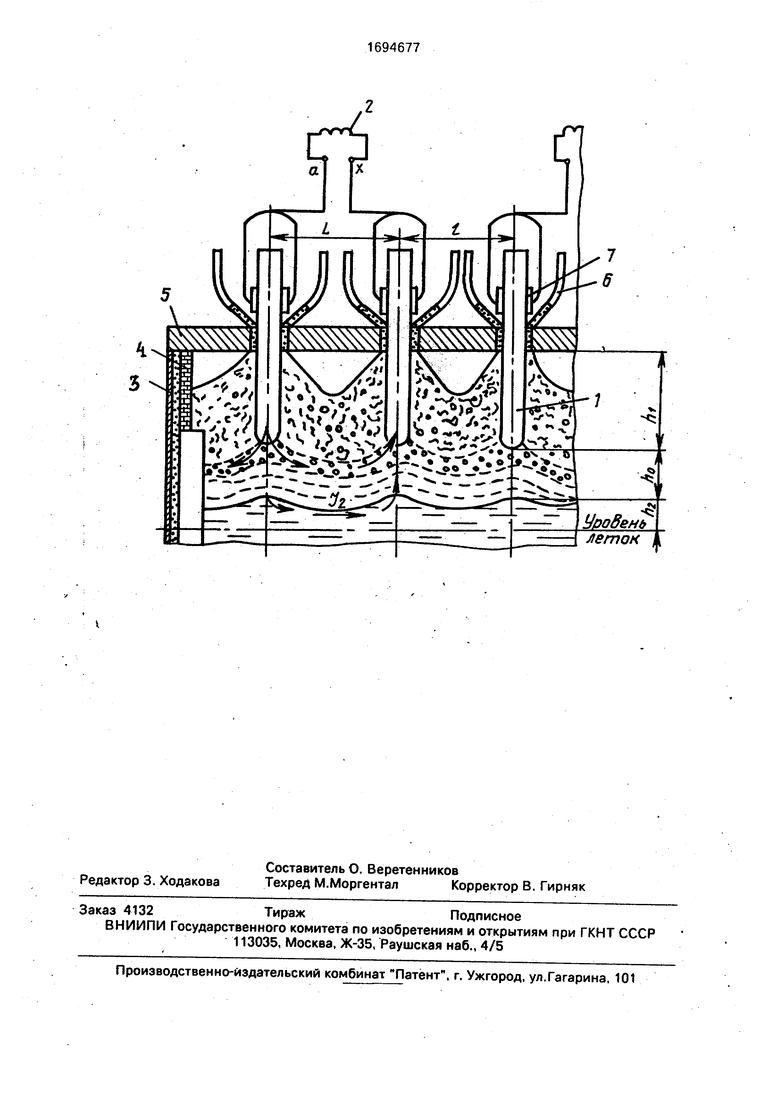

На чертеже показана схема осуществления предлагаемого способа.

о

На прямоугольной рудовосстановитель- ной электропечи типа РПЗ-48 с расяоложен- ными в линию шестью прямоугольным электродами 1, попарно присоединенными к однофазным трансформаторам 2 мощно стью 21 МВА, был проведен сопоставительный анализ технико-экономических показателей работы по способам выплавки ферромарганца марки СМп 17 при различных соотношениях межэлектродного расстояния по фазам L к расстоянию от нижних торцов электродов до уровня металла в печи после выпуска расплава h0 (I - расстояние между парами электродов).

Os

ч

4

СЬ VJ

VI

Для известной печи типа РПЗ-48 L равно 3300 мм, I-3000 мм.

Мощность трансформаторов была равной 44 МВД, 10бщ 82 кА, U 210 В.

В печь, закрытую кожухом 3 с футеровкой 4, а сверху сводом 5, по труботечкам 6 подавались шихтовые материалы из расчета на 1 т выплавляемого металла, кг:

Агломерат В-12100

Коксик400

Известняк800

Железорудные окатыши110

Через контактные щеки 7 на электроды 1 подавали напряжение 220 В с поддержа- нием отношения I/U равным 390.

Оптимальное отношение L/ho определяли по разнице высоты ванны печи, равной 4250 мм, и высоты зашихтованной части электрода hi, которая определялась зонди- рованием и другими методами. Отношение L/ho определяет соотношение тока la, ответвляющегося на под печи (металлический расплав), и тока И, протекающего по коксо вому слою на поверхности шлака.

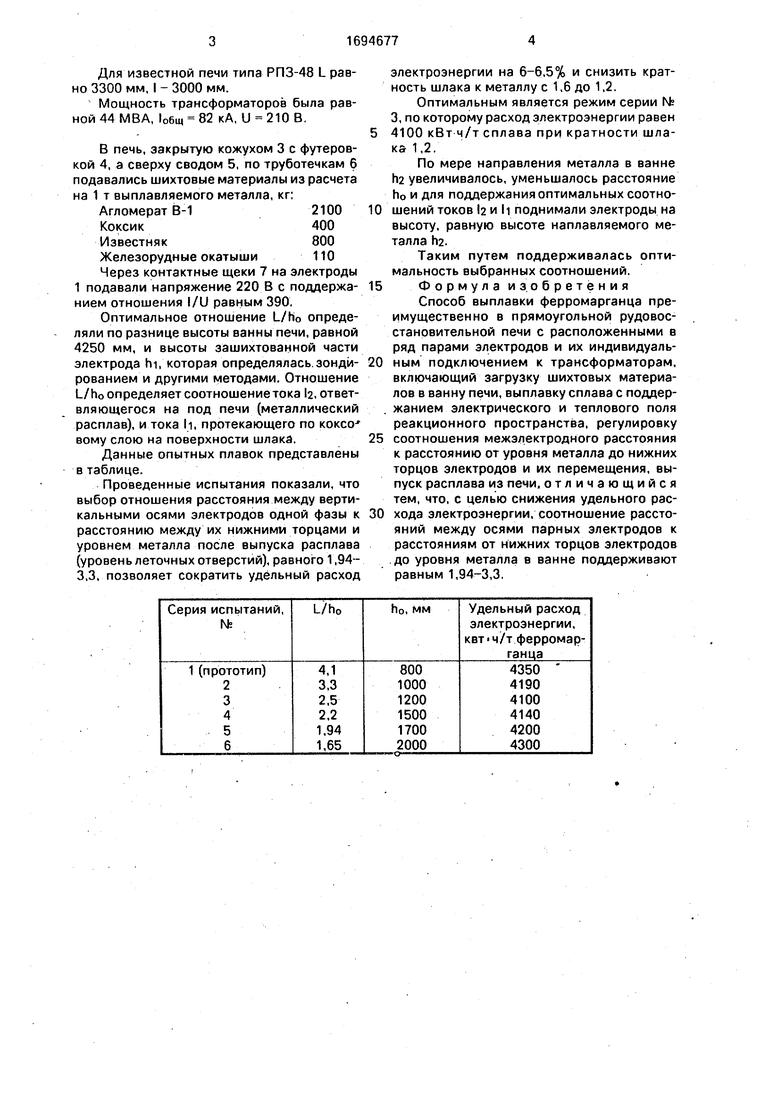

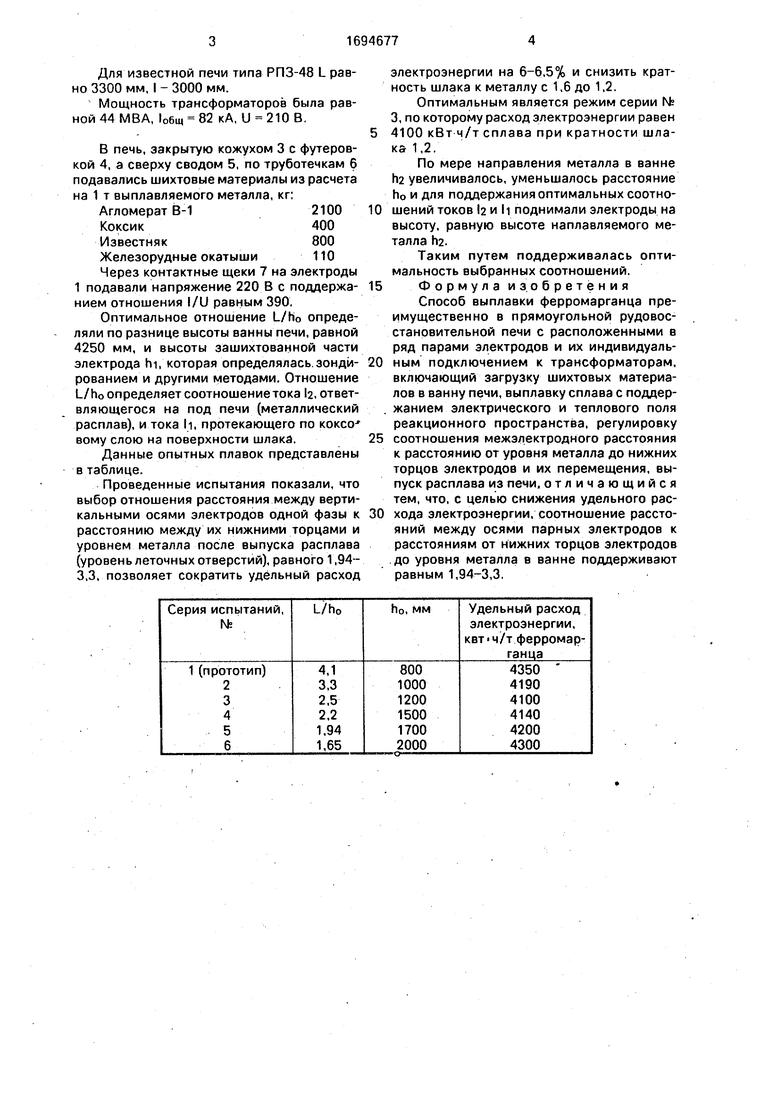

Данные опытных плавок представлены в таблице.

Проведенные испытания показали, что выбор отношения расстояния между вертикальными осями электродов одной фазы к расстоянию между их нижними торцами и уровнем металла после выпуска расплава (уровень леточных отверстий), равного 1,94- 3,3, позволяет сократить удельный расход

электроэнергии на 6-6,5% и снизить кратность шлака к металлу с 1,6 до 1,2.

Оптимальным является режим серии № 3, по которому расход электроэнергии равен 4100 кВт ч/т сплава при кратности шлака 1.2.

По мере направления металла в ванне 2 увеличивалось, уменьшалось расстояние h0 и для поддержания оптимальных соотношений токов 12 и И поднимали электроды на высоту, равную высоте наплавляемого металла hz.

Таким путем поддерживалась оптимальность выбранных соотношений.

Формула изобретения

Способ выплавки ферромарганца преимущественно в прямоугольной рудовос- становительной печи с расположенными в ряд парами электродов и их индивидуальным подключением к трансформаторам, включающий загрузку шихтовых материалов в ванну печи, выплавку сплава с поддержанием электрического и теплового поля реакционного пространства, регулировку соотношения межэлектродного расстояния к расстоянию от уровня металла до нижних торцов электродов и их перемещения, выпуск расплава из печи, отличающийся тем, что, с целью снижения удельного расхода электроэнергии, соотношение расстояний между осями парных электродов к расстояниям от нижних торцов электродов до уровня металла в ванне поддерживают равным 1,94-3,3.

| Способ выплавки сплавов в дуговых электропечах | 1980 |

|

SU933722A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шевченко В.Ф | |||

| Устройство и эксплуатация оборудования ферросплавных заводов | |||

| М.: Металлургия, 1982, рис | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-11-30—Публикация

1989-03-07—Подача