Изобретение относится к черной метул- лургии, конкретно к производству ферросплавов, преимущественно марганцевых.

Цель изобретения - повышение технико-экономических показателей процесса выплавки ферросплавов за счет обеспечения оптимальной кратности шлака.

Способ управления выплавкой силико- марганца в прямоугольной рудовосстанови- тельной электропечи заключается в том, что с помощью специально установленных в рабочем пространстве печи датчиков температуры и давления и соединенного с ними измерительного устройства определяют отношение температуры к давлению t/p.

Измерение проводят в приэлектродной зоне колошника между парой электродов каждой фазы, а при отношениях температуры к давлению t/p, равных 40 - 60 и 15 - 25°С мм вод. ст. соответственно начинают и заканчивают выпуск расплава из летки, расположенной на оси замера.

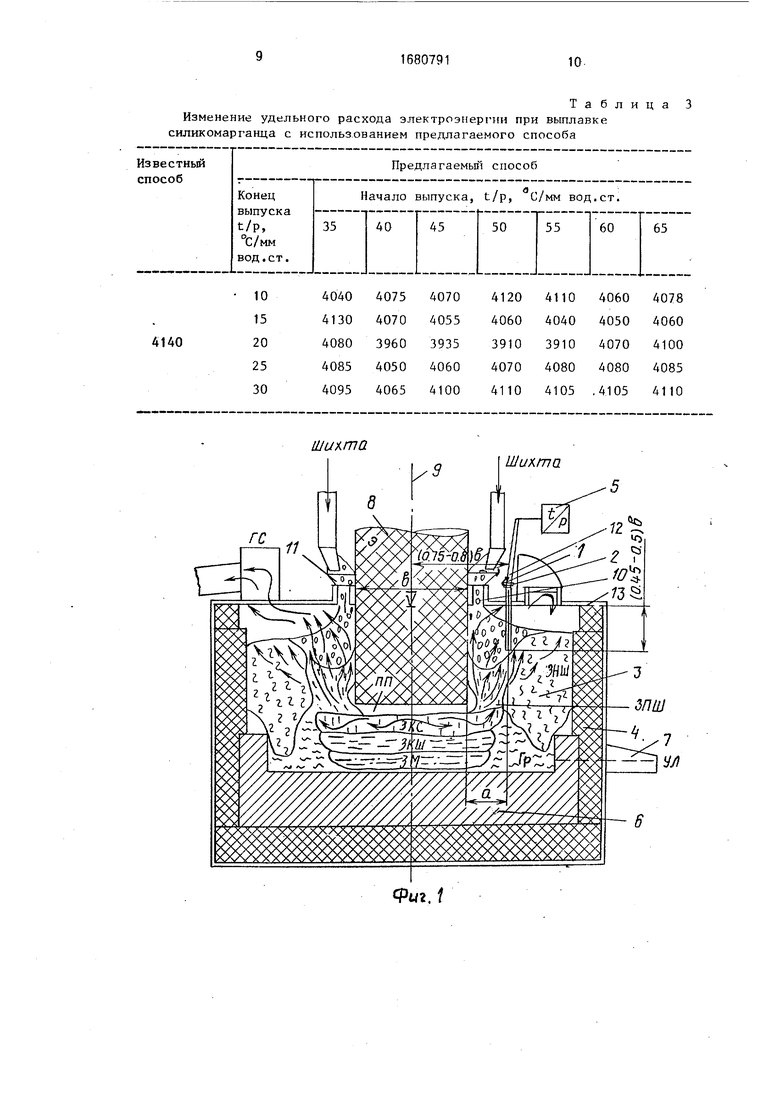

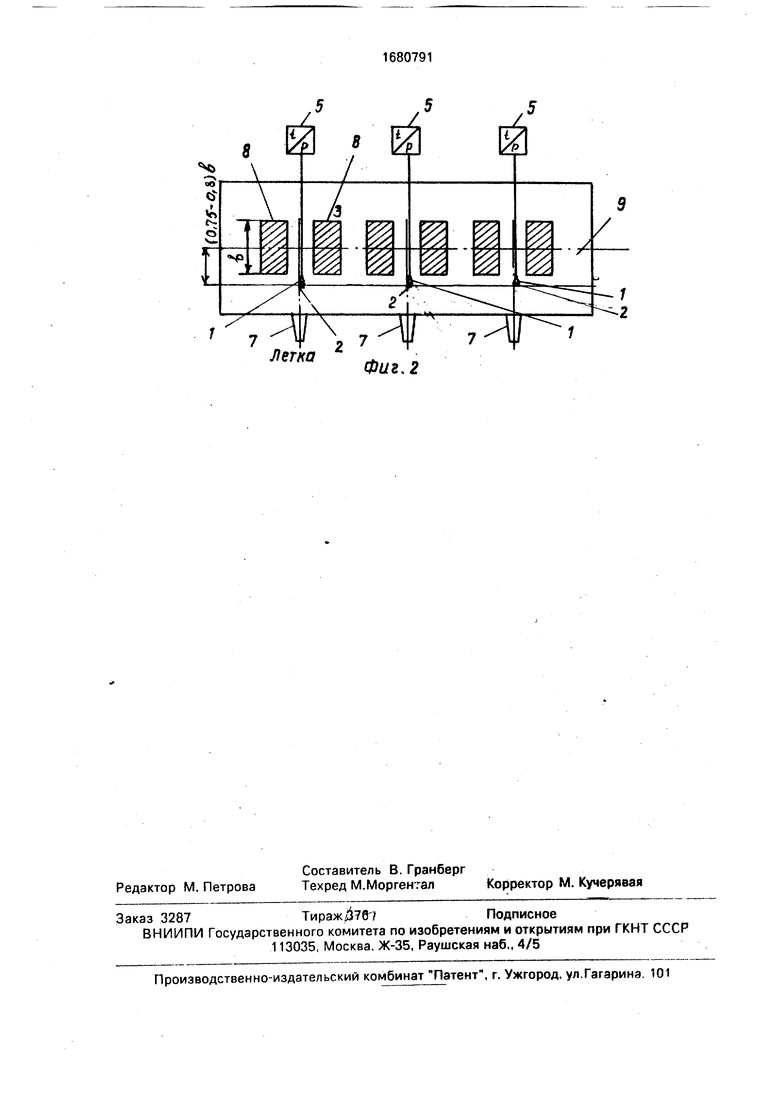

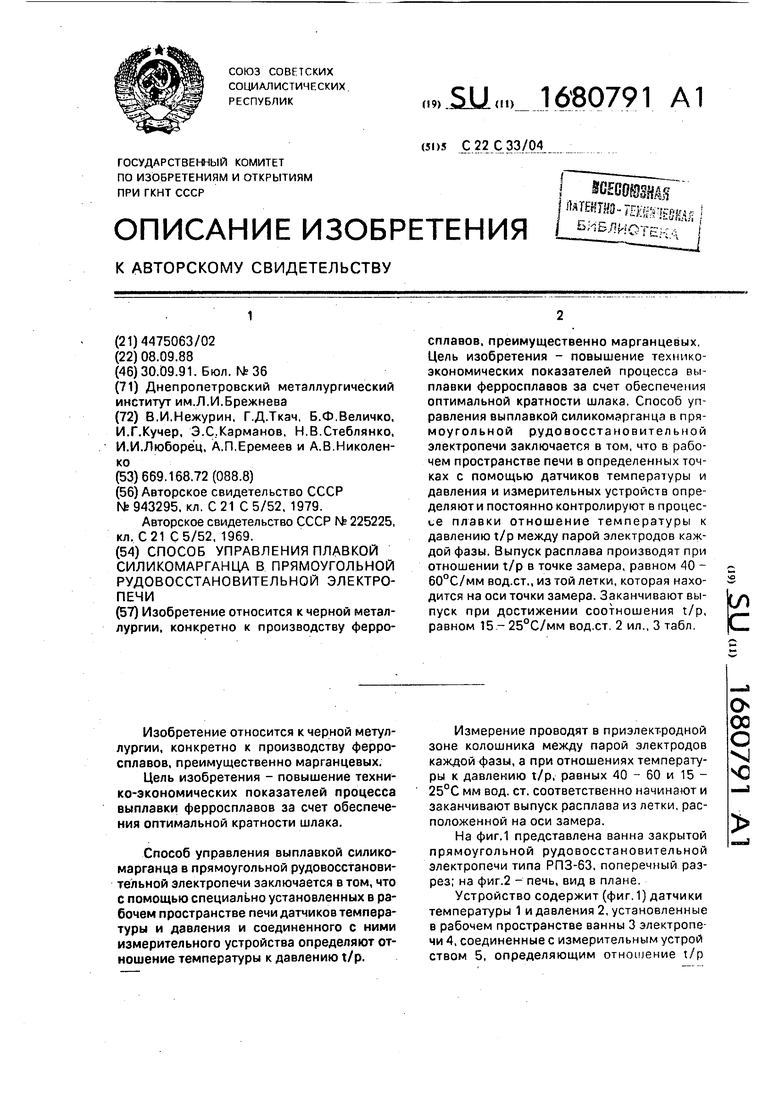

На фиг.1 представлена ванна закрытой прямоугольной рудовосстановительной электропечи типа РПЗ-63, поперечный разрез; на фиг.2 - печь, вид в плане.

Устройство содержит (фиг. 1) датчики температуры 1 и давления 2, установленные в рабочем пространстве ванны 3 электропе чи 4, соединенные с измерительным устрой ством 5, определяющим отношение t/p

а

00

о

VI

О

Датчики температуры 1 и давления 2 установлены вертикально по оси 6 леток 7 между парами электродов 8 каждой фазы на удалении от продольной оси 9 ванны (0,78 - 0,8)в, где в -длина большей стороны поперечного сечения электрода 8, и заглублены в рабочее пространство электропечи 4 на (0,45 - 0,5)в от нижней крбмки 10 загрузочной воронки 11. Датчики 1 и 2 спецарматурой 12 соединены с устройством 5, а сами закреплены на своде 13.

Способ осуществляют следующим образом.

К установленным вертикально на указанных расстояниях по оси 6 леток 7 зондам-датчикам температуры 1 и давления 2 посредством специальной арматуры подключены измерительные устройства 5, которые постоянно в процессе плавки и выпуска ферросплава контролируют отношение t/p в данной точке объема рабочего пространства ванны, т.е. в данном случае в трех точках в приэлектродной зоне колошника между парой электродов каждой фазы. Датчики давления 2 и температуры 1 имеют чехлы из жаростойких труб и закреплены в своде 13 электропередачи 4 в специальных гнездах, Выплавляют из печи марганцевый сплав, поддерживая требуемый технологический режим.

Выпуск расплава производят при отношении t/p в одной из точек против леток 7, равном 40 - 60°С мм вод.ст., поскольку это свидетельствует о низкой скорости схода шихты, ее спекании, уменьшение давления печных газов в данной области реакционной зоны и повышении температуры, вследствие образования достаточного количества шлака и металла. Летку 7 закрывают при достижении отношения t/p, равном 15 - 25°С/мм вод.ст., что свидетельствует о заполнении освободившейся от расплава части реакционной зоны ванны 3 электропечи 4 свежей шихтой, обладающей высокой газопроницаемостью и относительно низкой температурой. Хотя электроферросплавы, а том числе марганцевые, выплавляют на относительно стабильном фракционном составе шихты, отношения t/p при возможном отклонении фракции от нормы укладываются в приведенные интервалы. Более существенные отклонения отношений t/p от приведенных свидетельствуют о нарушениях в работе печи, причины которых указаны выше (зависание шихты, неудовлетворительный фракционный состав, наплавление шлака и т.д.), что требует корректировки в требуемую сторону. Серьезные нарушения технологического, электрического режимов

(высокая посадка электродов вследствие избытка восстановителя и т.д.) практически не сказываются наработе устройства, поскольку отношения t/p существенно не изменяются. В ходе плановых ремонтов целесообразна очистка датчиков давления от возгонов газообразных продуктов реакций.

В качестве примера проведены сопо0 ставительные плавки на электропечи экспериментального цеха НЗФ по предлагаемому и известному способам. Испытания проводились в идентичных условиях. Величины отношений t/p изменялись в

5 заявляемых в формуле изобретения пределах, а также принимали запредельные значения, при этом выполнялась оценка технико-экономических результатов выплавки силикомарганца.

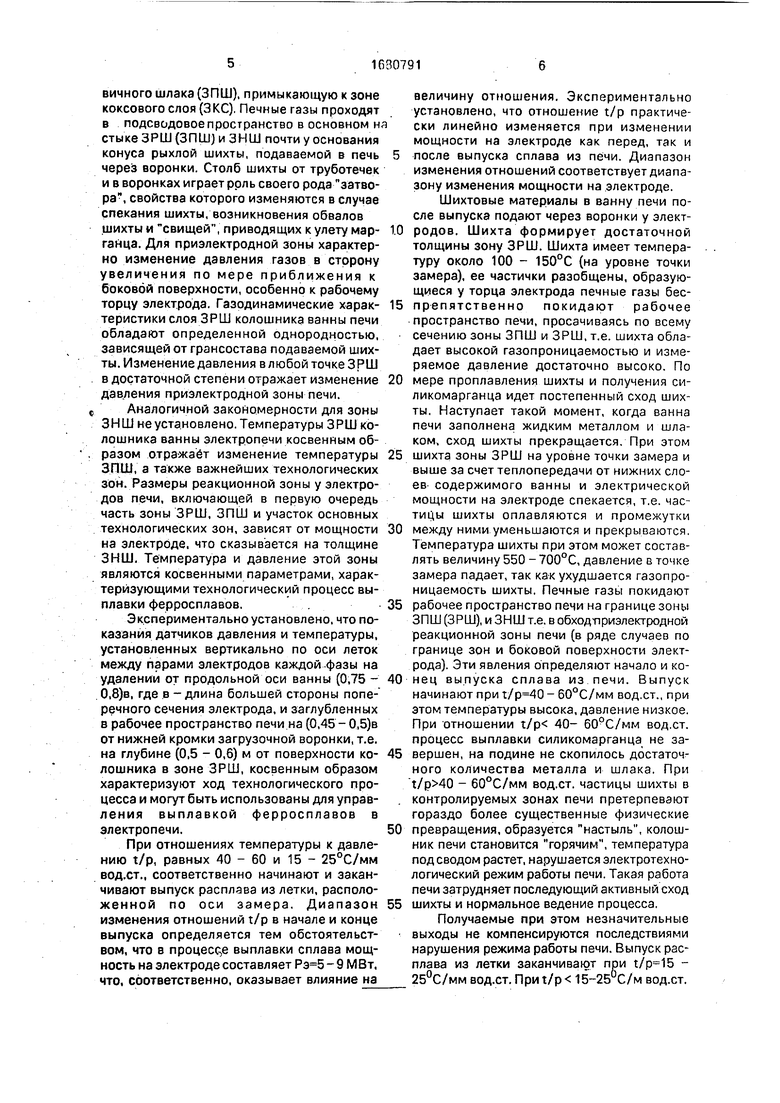

0 В табл.1 -3 приведены данные испытаний.

Как видно, при мощности на электроде МВтэкспериментальной печи оптимум кратности шлака и минимум удельного рас5 хода электроэнергии наблюдается в случ,ае начала выпуска при мм вод.ст. и окончания его при t/p 20°C/MM вод.ст. При значениях заявляемых параметров, выходящих за указанные пределы, поставленная

0 цель не достигается. В пределах параметров, указанных в формуле изобретения, наблюдается устойчивое улучшение технико-экономических показателей работы электропечи (см.таблицы).

5 Способ основан на том, что структура

рабочего пространства ванны электропечи,

например, выплавляющей сплавы марган ца, характеризуется наличием следующих

зон (фиг.1): ЗРШ - зона рыхлой (сыпучей)

0 шихты; ЗНШ-зона неподвижной (малоподвижной) шихты; ЗПШ - зона первичного шлака; ЗКС - зона коксового слоя; ЗКШ - зона конечного шлака; Гр - гарниссаж; ЗМ - зона металла; ПП - подэлектродная (у тор5 Ца электрода) полость.

Согласно разработанной на основе экспериментальных исследований газодинамической модели содержимого ванны печи для выплавки сплавов марганца источником

0 газовыделения является в первую очередь фокус пятна дугового разряда подэлектрод- ного промежутка (полости), интенсивность которого зависит от мощности дугового разряда, а значит и от активной мощности на

5 электроде. В подсводовое пространство закрытой рудовосстановительной печи образующие газы поступают преимущественно через приэлектродную зону, включающую для печей производства сплавов марганца зону рыхлых материалов (ЗРШ), зону первинного шлака (ЗПШ), примыкающую к зоне коксового слоя (ЗКС). Печные газы проходят в подсводовоепространство в основном н стыке ЗРШ (ЗПШ) и ЗНШ почти у основания конуса рыхлой шихты, подаваемой в печь через воронки. Столб шихты от труботечек и в воронках играет роль своего рода затвора, свойства которого изменяются в случае спекания шихты, возникновения обвалов шихты и свищей, приводящих к улету мар- ганца. Для приэлектродной зоны характерно изменение давления газов в сторону увеличения по мере приближения к боковой поверхности, особенно к рабочему торцу электрода. Газодинамические харак- теристики слоя ЗРШ колошника ванны печи обладают определенной однородностью, зависящей от грансостава подаваемой шихты. Изменение давления в любой точке ЗРШ в достаточной степени отражает изменение давления приэлектродной зоны печи.

Аналогичной закономерности для зоны ЗНШ не установлено. Температуры ЗРШ колошника ванны электропечи косвенным образом отражает изменение температуры ЗПШ, а также важнейших технологических зон. Размеры реакционной зоны у электродов печи, включающей в первую очередь часть зоны ЗРШ, ЗПШ и участок основных технологических зон, зависят от мощности на электроде, что сказывается на толщине ЗНШ. Температура и давление этой зоны являются косвенными параметрами, характеризующими технологический процесс выплавки ферросплавов..

Экспериментально установлено, что показания датчиков давления и температуры, установленных вертикально по оси леток между парами электродов каждой фазы на удалении от продольной оси ванны (0,75 - 0,8)в, где в -длина большей стороны поперечного сечения электрода, и заглубленных в рабочее пространство печи на (0,45 - 0,5)в от нижней кромки загрузочной воронки, т.е. на глубине (0,5 - 0,6) м от поверхности ко- лошника в зоне ЗРШ, косвенным образом характеризуют ход технологического процесса и могут быть использованы для управ- ления выплавкой ферросплавов в электропечи.

При отношениях температуры к давлению t/p, равных 40 - 60 и 15 - 25°С/мм вод.ст., соответственно начинают и заканчивают выпуск расплава из летки, расположенной по оси замера. Диапазон изменения отношений t/p в начале и конце выпуска определяется тем обстоятельством, что в процессе выплавки сплава мощность на электроде составляет - 9 МВт, что, соответственно, оказывает влияние на

величину отношения. Экспериментально установлено, что отношение t/p практически линейно изменяется при изменении мощности на электроде как перед, так и после выпуска сплава из печи. Диапазон изменения отношений соответствует диапазону изменения мощности на электроде.

Шихтовые материалы в ванну печи после выпуска подают через воронки у электродов. Шихта формирует достаточной толщины зону ЗРШ. Шихта имеет температуру около 100 - 150°С (на уровне точки замера), ее частички разобщены, образующиеся у торца электрода печные газы беспрепятственно покидают рабочее пространство печи, просачиваясь по всему сечению зоны ЗПШ и ЗРШ, т.е. шихта обладает высокой газопроницаемостью и измеряемое давление достаточно высоко. По мере проплавления шихты и получения си- ликомарганца идет постепенный сход шихты. Наступает такой момент, когда ванна печи заполнена жидким металлом и шлаком, сход шихты прекращается. При этом шихта зоны ЗРШ на уровне точки замера и выше за счет теплопередачи от нижних слоев содержимого ванны и электрической мощности на электроде спекается, т.е. частицы шихты оплавляются и промежутки между ними уменьшаются и прекрываются. Температура шихты при этом может составлять величину 550 - 700°С, давление в точке замера падает, так как ухудшается газопроницаемость шихты. Печные газы покидают рабочее пространство печи на границе зоны ЗПШ (ЗРШ), и ЗНШ т.е. в обходлриэлектродной реакционной зоны печи (в ряде случаев по границе зон и боковой поверхности электрода). Эти явления определяют начало и конец выпуска сплава из печи. Выпуск начинают при - 60°С/мм вод.ст., при этом температуры высока, давление низкое. При отношении t/p 40- 60°С/мм вод.ст. процесс выплавки силикомарганца не завершен, на подине не скопилось достаточного количества металла и шлака. При - 60°С/мм вод.ст. частицы шихты в контролируемых зонах печи претерпевают гораздо более существенные физические превращения, образуется настыль, колошник печи становится горячим, температура под сводом растет, нарушается электротехнологический режим работы печи. Такая работа печи затрудняет последующий активный сход шихты и нормальное ведение процесса.

Получаемые при этом незначительные выходы не компенсируются последствиями нарушения режима работы печи. Выпуск расплава из летки заканчивают при - 25°С/мм вод.ст. Приt/p 15-25 С/м вод.ст.

выпуск заканчивать не следует, поскольку при этокьв связи с чрезмерным выпуском расплава свежая шихта перемещается слишком глубоко в подэлектродное пространство печи. Для ее расплавления требуется повышенная активная мощность электрода, что негативно сказывается на показателях процесса. При - 25°С/мм вод.ст. расплав выйдет из ванны печи не в полной мере и нагретая шихта верхних зон не опустится к подине печи. В этом случае показатели работы печи, в том числе выход годного, невысоки.

Величина отношения t/p в указанном диапазоне для начала и конца выпуска определяется фракционным составом шихтовых материалов, используемых при выплавке ферросплавов, в частности марганцевых. На нее оказывает влияние также, ширина приэлектродной зоны, составляющая при измерении от поверхности электрода, например, для силикомарганца 0,8 - 1,4 м, для ферромарганца - 0,4 - 0,8 м, для

малофосфористого шлака - 0,25 - 0,4 м (при - 9 МВт) (величина на фиг.1).

t

Формула изобретения

Способ управления плавкой силикомарганца в прямоугольной рудовосстанови- тельной электропечи, включающий загрузку шихты через воронки, расплавление и периодический выпуск расплава из летки, измерение температуры в двух и более точках ванны, регулирование технологического режима, отличающийся тем, что, с целью повышения технико-экономических показателей процесса плавки за счет обеспечения

оптимальной кратности шлака, дополнительно измеряют давление печного газа в приэлектродной зоне колошника между парой электродов каждой фазы и определяют отношение температуры к давлению t/p,

при этом выпуск расплава начинают при отношении температуры к давлению, равном 40 - 60°С/мм вод.ст., а заканчивают при отношении, равном 15 - 25°С вод.ст.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом выплавки ферромарганца в прямоугольной рудовосстановительной электропечи | 1989 |

|

SU1713942A1 |

| Способ определения положения рабочего конца электрода со сквозным каналом в ванне закрытой руднотермической электропечи и устройство для его осуществления | 1988 |

|

SU1566189A1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ загрузки шихты | 1984 |

|

SU1227705A1 |

| Способ выплавки ферросплавов, преимущественно ферросилиция, в закрытой рудно-термической электропечи | 1988 |

|

SU1548233A1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| Способ выплавки силикомарганца в прямоугольной руднотермической печи | 1986 |

|

SU1520128A1 |

Изобретение относится к черной металлургии, конкретно к производству ферросплавов, преимущественно марганцевых Цель изобретения - повышение технико- экономических показателей процесса выплавки ферросплавов за счет обеспечения оптимальной кратности шлака. Способ управления выплавкой силикомяргзнца в прямоугольной рудовосстановительной электропечи заключается в том, что в рабочем пространстве печи в определенных точках с помощью датчиков температуры и давления и измерительных устройств определяют и постоянно контролируют в процессе плавки отношение температуры к давлению t/p между парой электродов каждой фазы. Выпуск расплава производят при отношении t/p в точке замера, равном 40 - 60°С/мм вод.ст., из той летки, которая находится на оси точки замера. Заканчивают выпуск при достижении соотношения t/p, равном 15 - 25°С/мм вод ст 2 ил., 3 табл Ј

Таблиц

Показатели выплавки силикомарганца в печи с использованием предлагаемого способа

Изменение кратности шлака при выплавке скликомаргавца с использованием предлагаемого способа

Таблица 2

Таблица 3

Изменение удельного расхода электроэнергии при выплавке силикомарганца с использованием предлагаемого способа

шимпа

ftfc

Фиг.

X

тЛ

Летка

Фиг, 2

Фиг, 2

| Способ управления технологическим процессом получения ферромарганца в рудовосстановительной печи | 1980 |

|

SU943295A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 225225, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-30—Публикация

1988-09-08—Подача