ванны замеряют температуру и плотность тока и по изменению параметров корректируют режим работы печи.

Однако в этом способе определяют характеристики содержимого ванны и в зонах, которые не являются характерными для ванны электропечи в целом. Измерения параметров 8 двух и.бслее точках ванны могут считаться преДставительнь1ми лишь в зонах, связанных с ведением технологического процесса, причем практически невозможно непрерывное измерение указанных параметров в нижних слоях зоны первичного шлака и на уровне торца электрода, что не дает достаточной информации о степени корректировки технологического режима и не позволяет судить об интенсивности технологического процесса, а значит, ,.и о длительности плавки.

Цель изобретения - повышение производительности печи и обеспечение оптимальной кратности шлака при выплавке ферромарганца.

Поставленная цель достигается тем, что дoпo,.итeльнo с помощью датчиков измеряют давление печного газа, в приэлектродной зоне колошника между парой электродов каждой фазы, причем датчики давления и температуры устанавливают вертикально по оси леток на удалений от продольной оси ванны 0.6-0,65 длины большей сторочы поперечного сечения электрода (Ь) и заглубляют в рабочее пространство печи на (0,5-0,б)Ь от нижней кромки загрузочной воронки, а выпуск расплава начинают и заканчивают при отношениях температуры к давлению.(t/P), равных 2030 и 2-3° С/Па соответственно.

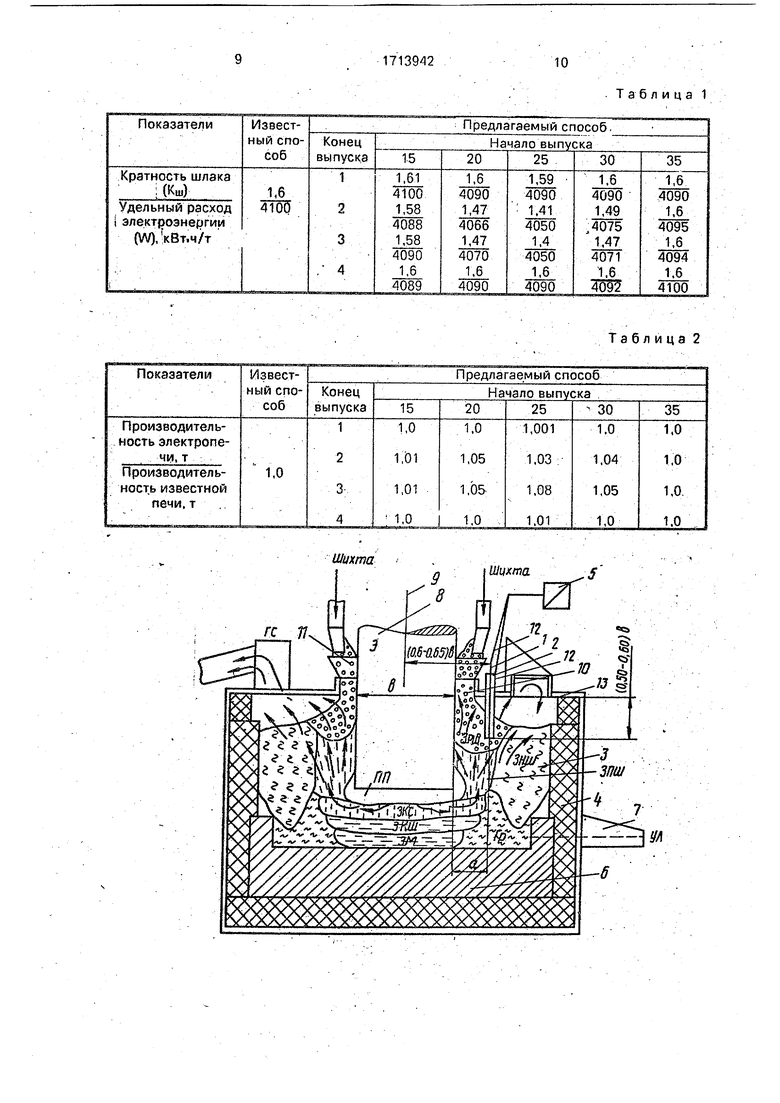

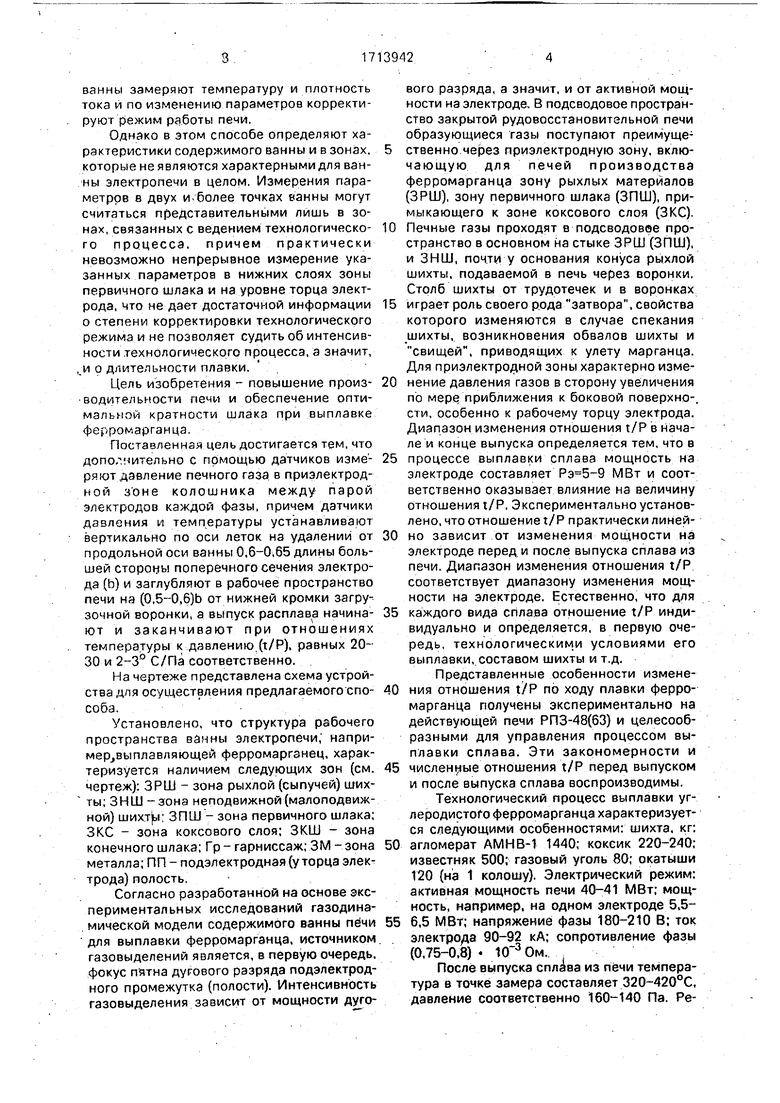

На чертеже представлена схема устройства для осуществления предлагаемого способа.

Установлено, что структура рабочего пространства ванны электропечи; например выплавляющей ферромарганец, характеризуется наличием следующих зон (см. чертеж): ЗРШ - зона рыхлой (сыпучей) шихты; ЗНШ -зона неподвижной (малоподвижной) ЗПШ - зона первичного шлака; ЭКС - зона коксового слоя; ЗКШ - зона конечного шлака; Тр - гарниссаж; ЗМ - зона металла; ПП - подэлектродная(у торца электрода) полость.

Согласно разработанной на основе экспериментальных исследований газодинамической модели содержимого ванны печи для выплавки ферромарганца, источником. газовыделений является, в первую очередь, фокус пятна дугового разряда подэлектродного промежутка (полости). Интенсивность газовыделения зависит от мощности дугового разряда, а значит, и от активной мощности на электроде, В подсводовое пространctBo закрытой рудовосстановитэльной печи образующиеся газы поступают преимущественно через приэлектродную зону, включающую для печей производства ферромарганца зону рыхлых материалов (ЗРШ), зону первичного шлака (ЗПШ), примыкающего к зоне коксового слоя (ЗКС).

0 Печные газы проходят в подсводовое пространство в основном на стыке ЗРШ (ЗПШ), и ЗНШ, почти у основания конуса рь1хлой шихты, подаваемой в печь через воронки. Столб шихты от трудотечек и в воронках

5 играет роль своего рода затвора, свойства которого изменяются в случае спекания шихты, возникновения обвалов шихты и свищей, приводящих к улету марганца. Для приэлектродной зоны характерно изме0 нение давления газов в сторону увеличения по мер приближения к боковой поверхно-. сти, особенно к рабочему торцу электрода. Диапазон изменения отношения t/P в начале и конце выпуска определяется тем, что в

5 процессе выплавки сплава мощность на электроде составляет МВт и соответственно оказывает влияние на величину отношения t/P. Экспериментально установлено, что отношение t/P практически линей0 но зависит от изменения мощности на электроде перед и после выпуска сплава из печи. Диапазон изменения отношения t/P соответствует диапазону изменения мощности на электроде. Естественно, что для

5 каждого вида сПлава отношение t/P индивидуально и определяется, в первую очередь, технологическими условиями его выплавки, составом шихты и т.д.

Представленные особенности изменения отношения t/P по ходу плавки ферромарганца получены экспериментально на действующей печи РПЗ-48(63) и целесообразными для управления процессом выплавки сплава. Эти закономерности и

5 числен ые отношения t/P перед выпуском и после выпуска сплава воспроизводимы.

Технологический процесс выплавки углеродистого ферромарганца характеризуется следующими особенностями; шихта, кг;

0 агломерат АМНВ-1 1440; коксик 220-240; известняк 500; газовый уголь 80; окатыши 120 (на 1 колошу). Электрический режим; активная мощность печи 40-41 МВт; мощность, например, на одном электроде 5.55 6,5 МВт; напряжение фазы 180-210 В; ток электрода 90-92 кА; сопротивление фазы (0,75-0.8) 10 Ом. ,

После выпуска сплава из печи температура в точке замера составляет 320-420°С, давление соответственно 160-140 Па. Результаты, полученные при проведении исследований газодинамики ванны печи, вы плавляющей ферромарганец, являются достаточно представительными, поскольку измерения проводят неоднократно в диапазоне рабочих мощностей печи, результаты укладываются в указанную закономерность изменения t/P,

Экспериментально установлено, что показания датчиков давления и температуры, установленных вертикально по оси леток между парами электродов каждой фазы на удалении от продольной осиванны (0,60.65)Ь, где Ь-длина большей стороны поперечного сечения электрода, и заглубленных в рабочее пространство печи на (0,5-0,6)Ь от нижней кромки загрузочной воронки, т. е. на глубине 0,65-0,76 м от поверхности колошника, в зоне ЗРШ, косвенным образом характеризуют ход технологического процесса и могут быть использованы для управления процессом выплавки ферросплавов в электропечи. После выпуска сплава из л&тки температура в точке замера невысока и определяется температурой поступившей порции холодной шихты. Скорость ее схода в конце выпуска снижается, газопроницаемость шихты в холодном состоянии сравнительно высока, определяемое в,указанной точке давление тоже достаточно высоко. Концу выпуска соответствует отношение t/P, равное 2-3С/Па. Большое значение этого соотношения для шихты постоянного фракционного состава свидетельствует о нарушении ее стабильности, увеличении доли мелких фракций, зависании шихты и возможности возникновения свища. При следует скорректировать фракционный состав шихты. При шихта характеризуется повышенным содержанием крупных фракций и нуждается в корректи . Кроме того, это может свидетельствовать о недостаточной мощности на электроде, зона ЗПШ. минимальна, шихта зависла, при зона ЗПШ минимальна, аозможко образование сви ща, холодна$1 шихта вытесняет расплав из летки. При (®С/Па) реакционная зона печи подготовлена к проведению плавки. Начало выгтка определяется отношение t/P 20-30 f С/Па). При t/P 20. технологический процесс выплавки очередной порции шихты не окончен (окиЬлительновосстаиовительные реакции не закончены). При - уровень шпака в ванне подиимается, т. е. растет кратность, но кoличectвo металла не увеличивается. Величина отношения t/P е указанном диапазоне для начала и конца выпуска определяется фракционным составом шихтовых материалов, используемых при выплавке ферромарганца. На нее оказывает влияние и ширина приэлектродной зоны, составляющая при измерении от поверхности электрода для ферромарганца 0,4-0,8 м {величина а на чертеже).

Устройство для осуществления способа управления процессом выплавки ферромарганца в ванне закрытой прямоугольной рудовосстановительной электропечи содержит датчики температуры 1 и давления 2, установленное в рабочем пространстве ванны 3 электропечи 4, соединенные с измерительным устро,йстврм 5, определяющим отношение t/P. причем датчики температуры 1 и давления 2 установлены вертикально по оси 6 леток 7 между парами электродов 8 фазы на удалении от продольной осц9 ванны 3 (0,6-0,65)Ь (длины большей стороны поперечного сечения электрода 8) и заглублены s рабочее пространство электропечи 4 на (О.ВЧ),6)Ь от нижней кромки 10 загрузочной воронки 11. Датчики 1 и 2 спецарматурой 12 соединены с устройством 5. а сами закреплены на ееоде 13.

Способ осуществляют следующим образом.

К установленным вертикально на указанных расстояниях по оси 6 леток 7.зон дамодатчикам температуры. 1 и давления 2 посредством специальной арматуры подключены измерительные устройства 5, которые постоянно в 1)роцессе плавки и выпуска ферросплава контролируют отношение t/P в данной точке объема рабочего пространства ванны, т. е. в данном случае Ь, по меньшей мере, трех точках в приэлектродной зоне колошника между парой электродов каждой фазы. Датчики давления 2 и температуры 1 имеют чехлы из жаростойких труб и закреплены в своде 13 печи 4 s специальных гнездах. Выплавляют на печи ферромарганец, поддерживая требуемый технологический режим. Выпуск расплава производят при отношении t/P в одной из точек против леток 7,равном 20-30 (С/П, поскольку это свидетельствует о низкой скорости схода шихты, ее спекании, уменьшении давления печных газов в данной области реакционной зоны и пов,ышении температуры вследствие образования до статочного количества шлака и металла. Летку 7 закрЫвают при достижении отношения t/P. равного 2-3 (°С/Па). что свидетельствует о заполнении освободившейся oV расплава части реакционной зоны ванны 3 электропечи 4 свежей шихтой, обладающей высокий газопроницаемостью и относительно низкой температурой. Хотя электроферросплавы. в том числе ферромарганец, выплавляют на относительно стабильном фракционном составе шихты, отношения t/P при возможном отклонении фракции от нормы укладываются в приведённые интервалы.

Между окончанием и началом следующего выпуска значение t/P изменяется от величины 20-30 до 2-3°С/Г1а, причем зависимость эта, как правило, четко выражена. Более существенные отклонения отношения t/P от приведенных, свидетельствуют о нарушениях в работе печи, причины которых указаны (зависании шихты, неудовлетворительном фракционном составе, увеличении кратности/шлака и т. д.), что требует корректировки в требуемую сторону. Серьезные нарушения технологического и электрического режима (йысокая посадка элёхтродов вследствие избытка восстайови.теля и т. д.) практически не сказываются на работе устройства, поскольку отношения t/P существеннр не изменяются. В ходе плановых ремонтов целесообразна очистка датчиков давления от возгонов гааорбразных продуктов реакции.

В идентичных условиях экспериментального цеха проводйГ сопоставительный анализ результатов использований предлагаемогс способа управления процессом эыплавки ферррмаргеица в рудсвосстановйтепьной электропечи с результатами при использовании известного способа.

При испытаниях величины отношений t/P варьируются как в ггредлагаемых преде«йх, так и принимают запредельные значения. этом выполняется оценка технико-экономических результатов выплавки сплава.

При значениях параметров, выходящих за предлагаемые пределы, поставленная цель не достигается -или достигается со значительными отк.понениямй от существующих показателей работы. В пределах параметров, указанных в формуле изобретения, наблюдалось устойчивое улучшение технико-з«{ономически) показателей работы электропечи.;

За счет обеспечения оптимальной кратности шлака суммарный cf)e дне годовой прирост объема производства на одной составляет около 0,75%, т.е. большое ког

личество марганцевого сырья будет использовано для получения ферромарганца, повышается степень извлечения марганца в сплав. Снижается удельный расход электроэнергии при выплавке ферромарганца.

Предлагаемый способ управления процессом выплавки ферромарганца прямоугольной рудовосстановительной электропечи по сравнению с известным обеспечивает возт.

можность непрерывного управления газодинамическим и тепловым режимом работы электропечи, что обеспечивает оптимальные условия ведения технологического процесса выплавки ферромарганца.

Повышаются технико эконрмические показатели процесса, обеспечивается оптимальная кратность шлака. Кроме того, беспечивается возможность дополнительной информации об отклонениях технологического режима работы печи, возможность включения газодинамических параметров печи в систему АСУ ТП.

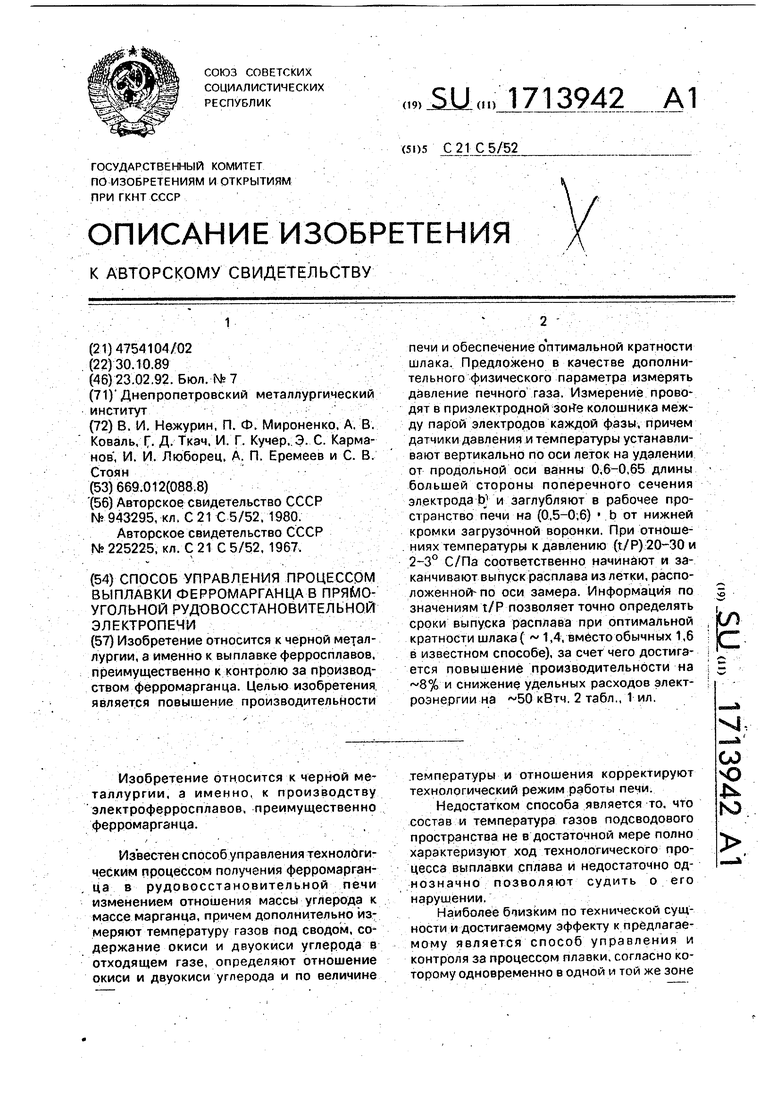

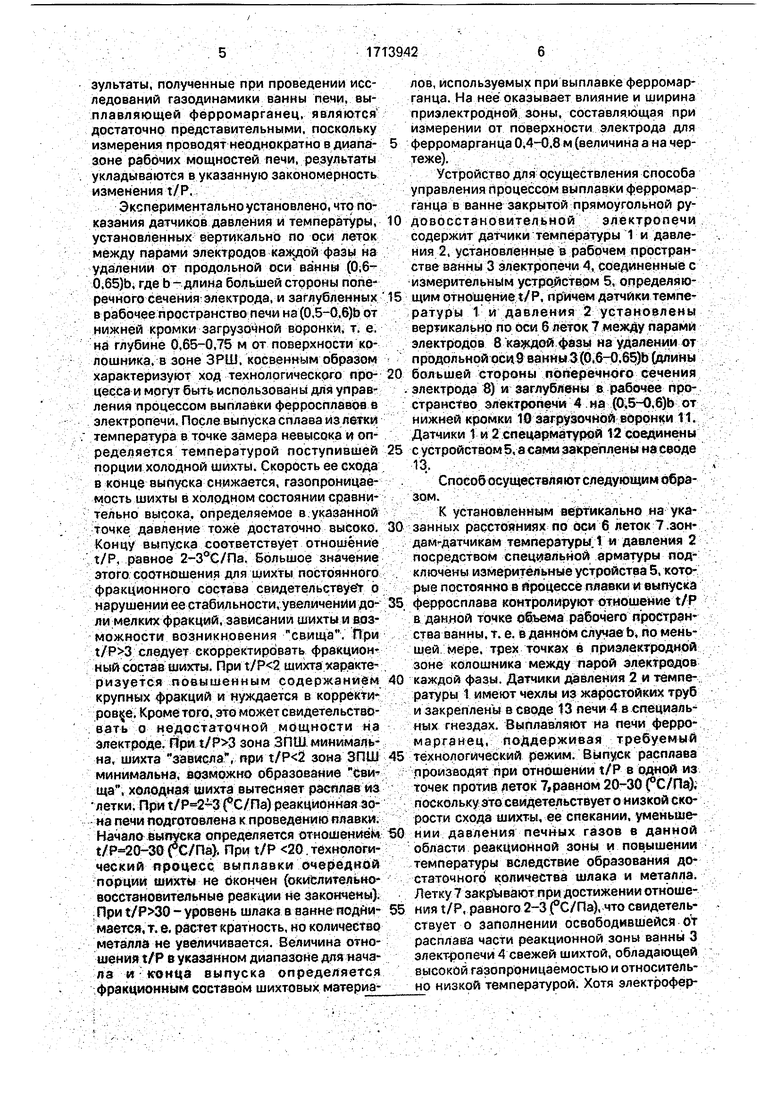

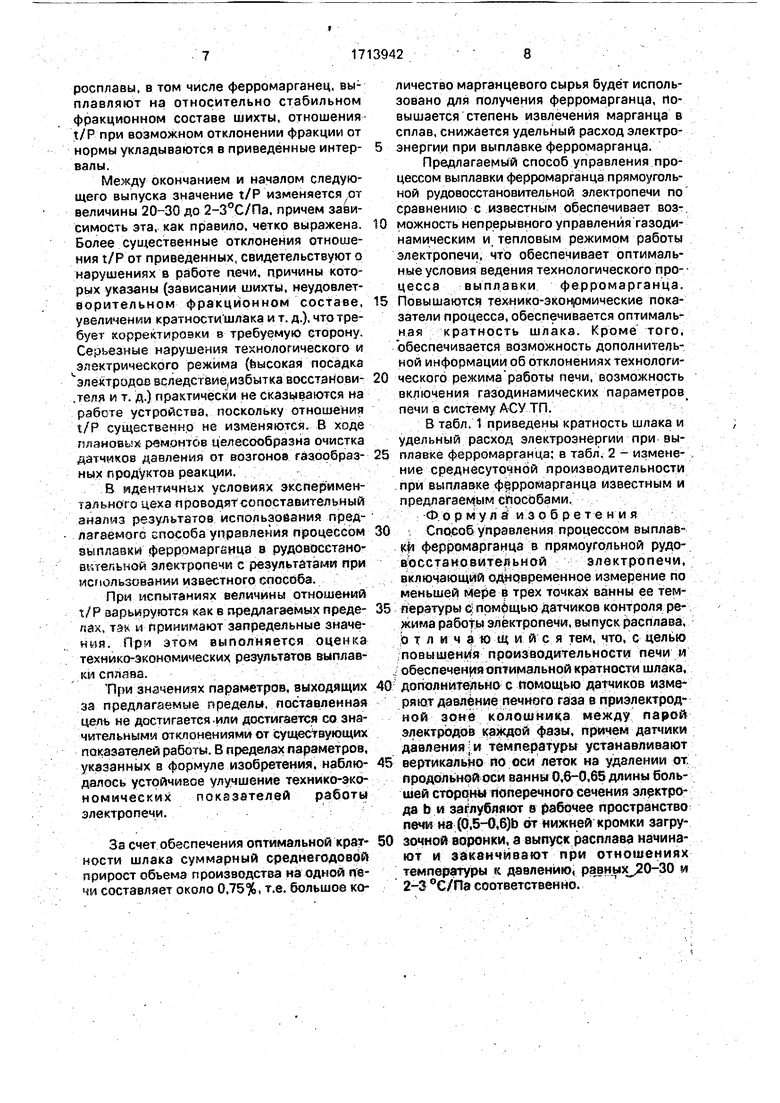

В табл. 1 приведены кратность шлака и удельный расход электроэнергии при выплавке ферромарганца; в табл. 2 - изменение среднесуточной производительности при выплавке ферромарганца известным и предлагаемым сНосЬбами.

Ф.О рмул аи:зо б р е те н и я

управления процессом выплав(c|i ферромарганца в прямоугольной рудов/осстано8йтельной электропечи, включающий одновременное измерение по меньшей 0ере в трех точках ванны ее т емпературы С;:помфщью датчиков контроля режима работм электропечи, выпуск расплава, т л и ч э ю Щ и и с я тем, что, с целью повыьценйя производительности печи м обеспечен|4я оптимальной кратности шлака,

доНолниТеяьно с яомощью датчиков измеряют давление печного газа а гтриэлектродной зоне ко лошйица между парой электродов фазы, причем датчики давления I и температуры устанавлмвают

вертикально по оси леток на удалении от продольной оси ванны 0,6-0,65 длины большей CTOpqHiii rtdhepeMHora сечения зл ктрода Ь и за ;луб11йют в {Рабочее пространство печм на (6,5-0,6)Ь от «ижней кромки загрузочной воронки, а выпуск расплава начинают и заканчивают при отношениях температуры к. давлению, paBHM5(J20-30 м 2-3 е/Па соответствен ню.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления плавкой силикомарганца в прямоугольной рудовосстановительной электропечи | 1988 |

|

SU1680791A1 |

| Способ определения положения рабочего конца электрода со сквозным каналом в ванне закрытой руднотермической электропечи и устройство для его осуществления | 1988 |

|

SU1566189A1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА ДЛЯ СВАРОЧНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2005803C1 |

Изобретение относится к черной металлургии, а именно к выплавке ферросплавов, преимущественно к контролю за производством ферромарганца. Целью изобретения, является повышение производительностипечи и обеспечение о'птимальной кратности шлака. Предложено в качестве дополнительного физического параметра измерять давление печного газа. Измерение проводят в приэлектродной 3orfe колошника между парой электродов каждой фазы, причем датчики давления и температуры устанавливают вертикально по оси леток на удалении от продольной оси ванны Ov6-0,65 длины большей стороны поперечного сечения электрода bj и заглубляют в рабочее пространство печи на

Таблица 2

| Способ управления технологическим процессом получения ферромарганца в рудовосстановительной печи | 1980 |

|

SU943295A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1992-02-23—Публикация

1989-10-30—Подача