О

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1985 |

|

SU1296619A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для выплавки силикомарганца | 1981 |

|

SU960292A1 |

| Шихта для выплавки углеродистого ферромарганца | 1981 |

|

SU985112A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Способ выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1458411A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ рафинирования сплавов от кремния,преимущественно углеродистого ферромарганца | 1981 |

|

SU985067A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

Изобретение относится к черной металлургии, конкретно к производству марганцевых ферросплавов - высокоуглеродистого ферромарганца. Цель изобретения - стабилизация отвальных шлаков, повышение извлечения марганца, удельной производительности и снижение удельного расхода электроэнергии. Предложено в шихту дополнительно вводить материалы, содержащие МдО, а плавку вести на шлаках с поддержанием отношения оксида магния к оксиду кальция равным 0,125-0,35, а оксида кальция к кремнезему - 0,8 -1,1, контролировать химический состав шлака и поддерживать указанные пределы соотношений путем подачи MgO-содержащих материалов под электроды. За счет выбора указанных соотношений оксидных составляющих шлакового расплава достигается его стабилизация при охлаждении, улучшаются физические свойства в жидком состоянии. Это обеспечивает по сравнению с известным способом снижение удельного расхода электроэнергии с 3920 до 3590 кВт ч/б.т.,повышение извлечения марганца с 76,2 до 81,5% и производительности печи на 1,1 б.т./1 МВт. 1 табл.

Изобретение относится к черной металлургии, конкретно к производству ферросплавов,и может быть использовано при выплавке высокоуглеродистого ферромарганца в электрических печах.

Цель изобретения - стабилизация отвальных шлаков, повышение извлечения марганца, удельной производительности и снижение удельного расхода электроэнергии.

В отличие от известного способа предложено в состав шихты дополнительно вводить материал с оксидами магния в количестве, обеспечивающем получение в отвальном шлаке отношений МдО к СаО и

СаО к SiOa соответственно 0,125 - 0,25 и 0,8 - 1.1, вести контроль химического состава отвального шлака, а поддержание указанных пределов соотношений осуществлять дополнительной подачей под электроды материала с оксидами магния.

Физико-химическая сущность предлагаемого способа производства высокоуглеродистого ферромарганца заключается в том, что он позволяет получать отвальные шлаки, не подверженные рассыпанию, за. счет внедрения в решетку 2СаО -5102, находящегося в шлаке, оксидов магния, предотвращающих его полиморфизм. При этом отвальной шлак, как показали рентгеноVI

структурные исследования, представлены браунитом ЗМп20з Мп510з, мервинитом СазМо(ЗЮ4}2, грамматитом МозСа(5Ю4)4, антинометом CaO-3(Mg, Fe)0-4Si02 и незначительным количеством /3-2СаО- SI02, не прошедшим в у-модификацию.

Кроме того, введение плавки по предлагаемому способу позволяет улучшить физико-химические условия восстановления марганца и кремния за счет снижения электропроводности шлакового расплава. Так, исследования электропроводности ферро- марганцевых шлаков при 1450- 1500°С показали, что обычные промышленные шлаки при 1500°С имеют электропроводность 80 - 90 Ом-м, а поддержание в шлаках отношения МдО к СаО равным 0,125 - 0,35 и СаО к Si02 - в пределах 0,8 - 1,1 позволяет снизить их электропроводность до 70 - 75 Ом-м.

Опытным путем установлено, что при ведении плавки на шлаках с отношением МдО к СаО менее 0,125 не обеспечивается их стабилизация и шлаки рассыпаются до пылевидной фракции.

Повышение отношения более 0,35 приводит к повышению электропроводности шлака, снижению извлечения марганца и увеличению кратности шлака.

Пределы отношения оксида кальция к кремнезему обусловлены установленной зависимостью (в ходе промышленного опробования предлагаемого способа выплавки) между основностью шлака CaO/Si02, удельным расходом электроэнергии (Оуд,

кВт Ч

-у-) и содержанием кремния в сплаве

(Si):

Оуд -9639 +24932В-11262В2; R 0,24; F 2,7.

(Si) -16,7 + 38,4В - 18,8 В2; R 0,23; F 2,6.

Повышение отношения СаО к SI02 в пределах 0,8 - 1,1 приводит к росту температуры процесса и, следовательно, к улучшению восстановления марганца, кремния и повышению содержания кремния в металле. Дальнейшее повышение основности снижает активность кремнезема и содержание кремния в сплаве.

При этом увеличивается удельный расход электроэнергии и снижается производительность печи. Уменьшение основности менее 0,8 приводит к снижению активности МпО в шлаке, кроме того, уменьшается извлечение марганца в сплав и увеличивается удельный расход электроэнергии.

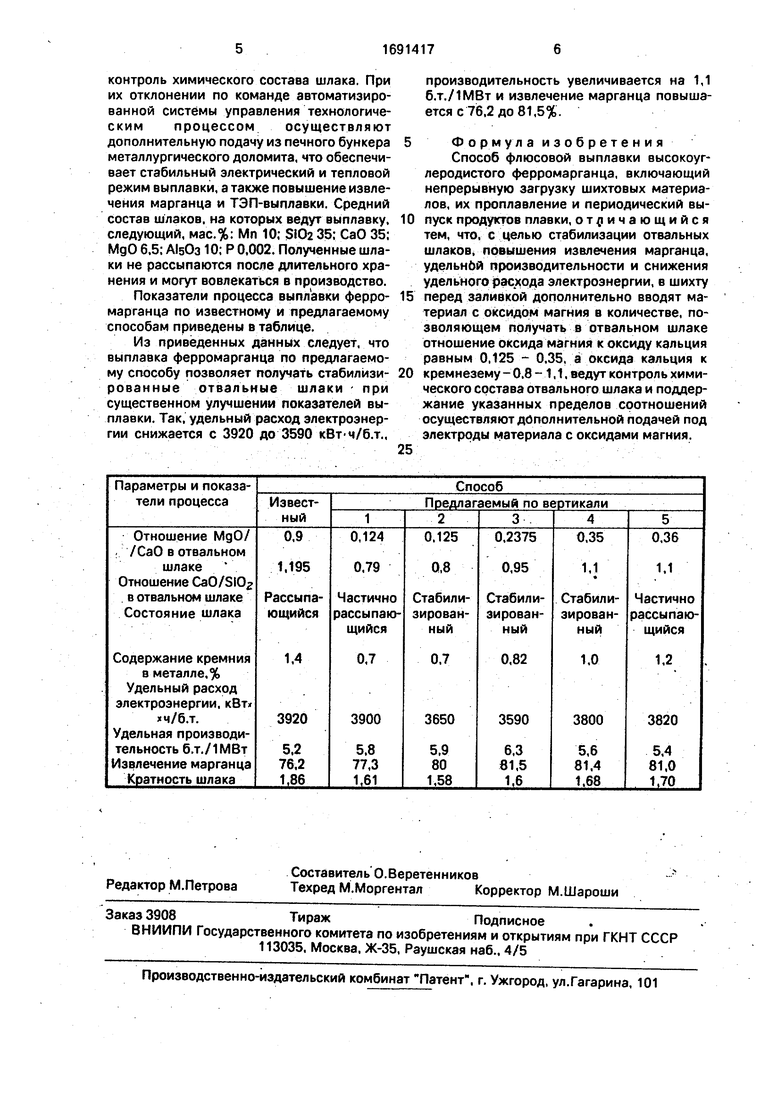

Для подтверждения выбранных граничных значений по поддержанию в ферромар- ганцевых шлаках отношений МдО к СаО и

СаО к SI02 в идентичных условиях проведены исследования по выплавке высокоугле- . родистого ферромарганца по известному и предлагаемому способам.

Опытные плавки проводят в промышленной рудовосстановительной печи мощностью 63МВА. Для выплавки ферромарганца используют марганцевый агломерат марки АМНВ-1 (Мп 45,7%; SIO2

0 20.0%; СаО 6,2%; МдО 1,9%; 2,4%; Ре0бщ 4,2%);0,22; АМО (Мп 35,8%; SI02 15,2%; СаО 28,6%; МдО 2,3%; 1,8%; Реобщ 3,8%; Р 0.22%), производимых на НЗФ в соответствии с требованиями СТП5 146-28-82.

В качестве восстановителя используют коксик (С 87%), поставленный в соответствии с требованиями ТУ 146-04-02-81. В качестве флюса используют известняк (СаО

0 54,7%; Si02 1,8%; МдО 2,11%; Р 0,205%) по ОСТ 1464-80 и доломит (МдО 24%; SiOa 2,1%; СаО 32%; Р 0,005%) по ГОСТ 10375- 63. Железосодержащей добавкой служат неофлюсованные окатыши (Ре 66%) по ТУ

5 14-9-132-78).

По известному способу сплав выплавляют в соответствии сТИ 146-Ф-33-82 флюсовым способом, непрерывным процессом, в закрытых электропечах РПЗ-48 (63) на 7 0 13 ступенях напряжения при силе тока на электродах 95 - 110 кА. Колоша шихты следующая, кг: марганцевый агломерат 1440, известняк 460 - 500; железорудные окатыши 70 - 75; коксик 275 - 290. При этом для

5 получения сплава с содержанием кремния менее 2 % основность шлака CaO/Si02 находится на уровне 1,14-1,25, а средний состав шлака поддерживают равным, мас.%: Мп 12; 5Ю2 33; СаО 40; МдО 3,0; AlaOs 10; Р

0 0,002. Отклонение МдО/СаО составляет менее 0,1.

Выплавку сплава по предлагаемому способу осуществляют непрерывным процессом с дополнительной завалкой доломи5 та. Шихтовые материалы дозируют на дозировке из расчета получения основности шихты CaO/SI02 0.7 - 0,9. Шихтовые материалы смешивают и непрерывно подают в рудовосстановительную печь. Колоша ших0 ты следующая, кг: марганцевый агломерат 1440; известняк 200 - 220; доломит 200 - 250; железорудные окатыши 70 - 75; коксик 270-310.

Выплавку производят на 3-6 ступенях

5 напряжения при силе тока на электродах 110 - 125 кА. Плавку ведут на шлаках, в которых отношение оксида магния к оксиду кальция равно 0,125 - 0,35, а оксида кальция к кремнезему - 0,8-1,1, Чтобы соблюдались указанные соотношения, ведут постоянный

контроль химического состава шлака. При их отклонении по команде автоматизированной системы управления технологическим процессом осуществляют дополнительную подачу из печного бункера металлургического доломита, что обеспечивает стабильный электрический и тепловой режим выплавки, а также повышение извлечения марганца и ТЭП-выплавки. Средний состав шлаков, на которых ведут выплавку, следующий, мас.%: Мп 10; SiCte 35; СаО 35; МдО 6,5; AlsOa 10; Р 0,002. Полученные шлаки не рассыпаются после длительного хранения и могут вовлекаться в производство.

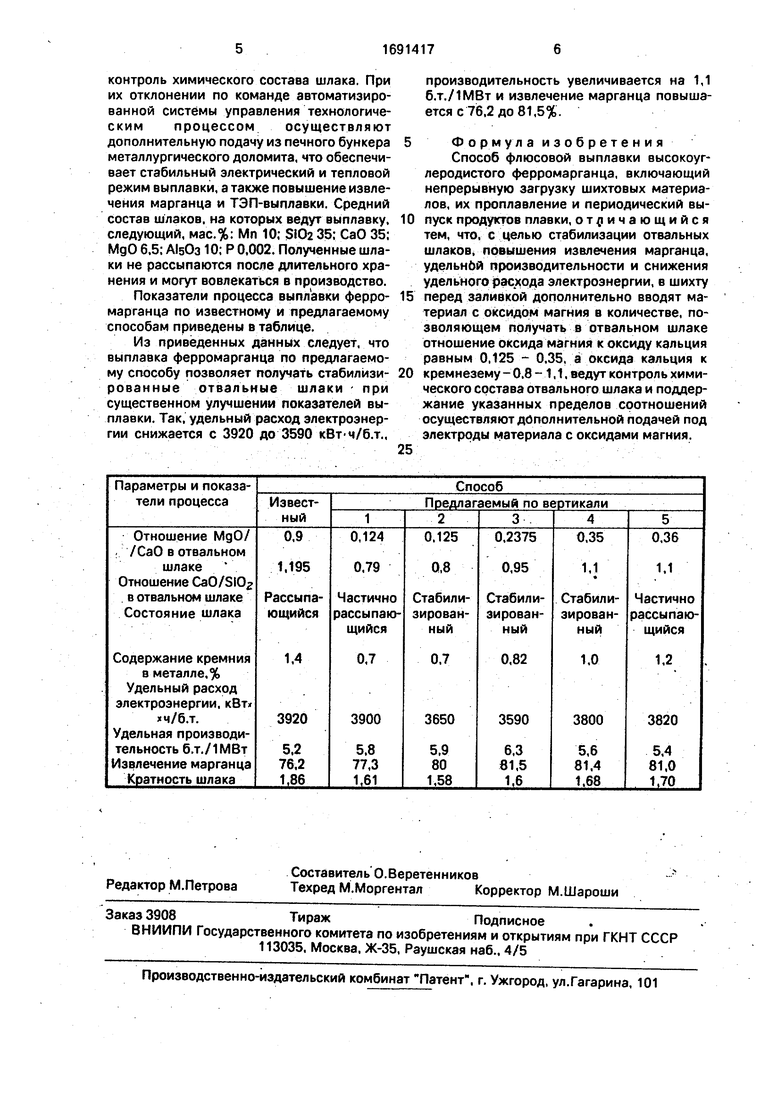

Показатели процесса выплавки ферромарганца по известному и предлагаемому способам приведены в таблице.

Из приведенных данных следует, что выплавка ферромарганца по предлагаемому способу позволяет получать стабилизированные отвальные шлаки при существенном улучшении показателей выплавки. Так, удельный расход электроэнергии снижается с 3920 до 3590 кВт-ч/б.т.,

производительность увеличивается на 1,1 б.т./ШВт и извлечение марганца повышается с 76,2 до 81,5%.

Ф о р м у л а и з о б р е т е н и я

Способ флюсовой выплавки высокоуглеродистого ферромарганца, включающий непрерывную загрузку шихтовых материалов, их проплавление и периодический выпуск продуктов плавки, отличающийся тем, что, с целью стабилизации отвальных шлаков, повышения извлечения марганца, удельной производительности и снижения удельного расхода электроэнергии, в шихту

перед заливкой дополнительно вводят материал с оксидом магния в количестве, позволяющем получать в отвальном шлаке отношение оксида магния к оксиду кальция равным 0,125 - 0.35, а оксида кальция к

кремнезему - 0.8 -1,1, ведут контроль химического состава отвального шлака и поддержание указанных пределов соотношений осуществляют дополнительной подачей под электроды материала с оксидами магния.

| Гасик М.И., Лякишев Н.И., Емлин Б.И | |||

| Теория и технология производства ферросплавов | |||

| М.: Металлургия, 1988 | |||

| с | |||

| Катодное реле | 1921 |

|

SU250A1 |

| Технологическая инструкция по выплавке высокоуглеродистого ферромарганца | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1991-11-15—Публикация

1989-03-10—Подача