Изобретение относится к черной металлургии и может быть использовано для изготовления машин и механизмов, работающих в условиях кавитационно-эрозионно- го воздействия жидких сред с абразивом и больших динамических нагрузок, например насадки буровых долот.

Целью изобретения является повышение кавитационно-эрозионной стойкости, ударно-усталостной прочности и сопротивления хрупкому разрушению чугуна в условиях воздействия жидких сред с абразивом и больших динамических нагрузок.

В чугун, содержащий железо, углерод, кремний, марганец, хром, молибден, ванадий, ниобий, кобальт, вольфрам и железо дополнительно введен кальций, при этом содержание ингредиентов должно быть в следующих соотношениях, мас.%: Углерод3,0-4,0

Кремний1,0-2,0

Марганец1,0-1,5

Хром15-30

Никель2,0-3,0

Молибден1,0-2,5

Ванадий1,0-1,5

Ниобий0,01-0,1

Кальций0,01-0,1

Кобальт1,0-1,5

Вольфрам0,1-0,3

ЖелезоОстальное

О

ю

4

ON 00

К5

Такой состав чугуна позволяет снизить кавитационную эрозию, насадок в процессе работы и повысить их сопротивляемость расколам.

Наличие кобальта и вольфрама в высокохромистом чугуне, содержащем комплекс карбидообразующих элементов (молибден, ванадий, ниобий), существенно повышает его кавитационно-эрозионную стойкость, ударно-усталостную прочность и сопротивление хрупкому разрушению за счет образования интерметаллидных фаз и частичного растворения их в твердом растворе. Кобальт и вольфрам, введенные в указанных пределах, участвуют в образовании интерметаллидных фаз типов (Fe, Со)у(М, Мо)е и (Fe, Nl, C0)2 (Mo, W), которые являются более дисперсными и более равномерно распределяются в твердом растворе, чем присутствующие в чугуне карбидные фазы типов , М2зС и МбС. Это приводит к перераспределению соотношения карбидных и интерметаллидных фаз в сторону уве- личения количества интерметаллидов (приблизительно в соотношении 2:1) и способствует значительному повышению кавитационно-эрозионной стойкости, ударно-усталостной прочности и сопротивлению хрупкого разрушения. Повышению кавитационно-эрозионной стойкости также способствует упрочнение твердого раствора за счет легирования его кобальтом и вольфрамом.

Пример. Выплавка чугуна производилась в высокочастотной установке ЛГПЗ-30 посредством расплавления шихтовых материалов. Расплав разливался в оболочковые формы. Изготовление насадок из чугуна для стендовых испытаний производилось методом литья по выплавляемым моделям.

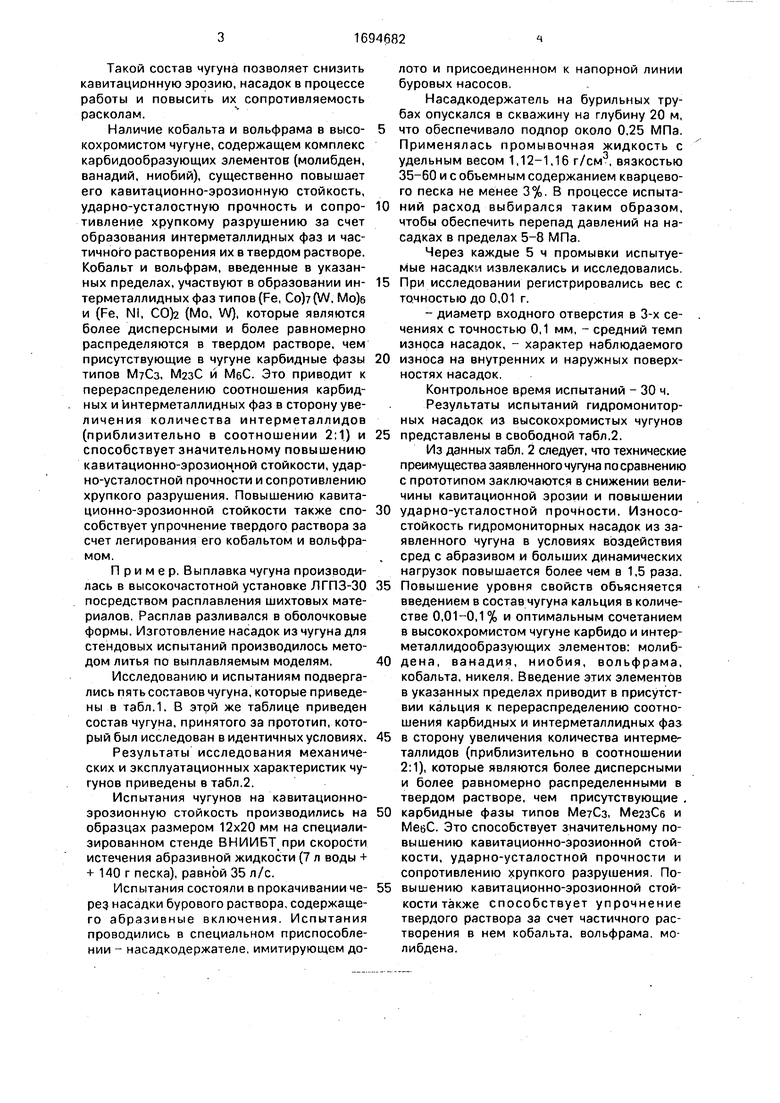

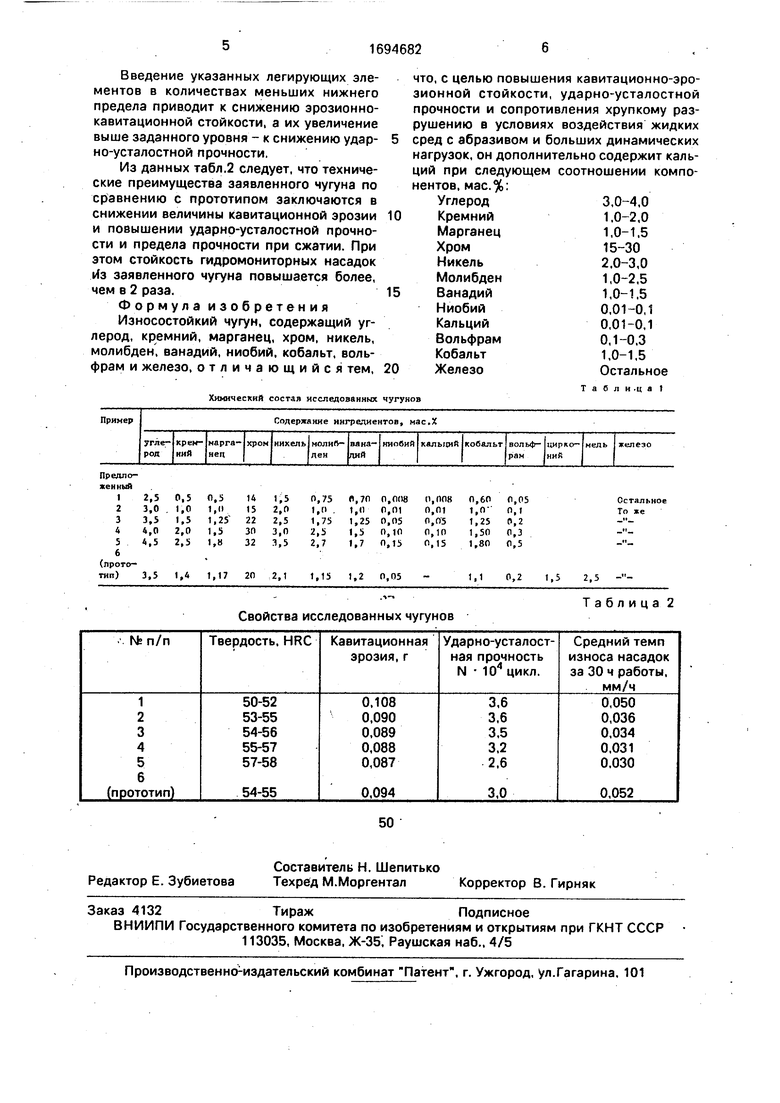

Исследованию и испытаниям подвергались пять составов чугуна, которые приведены в табл.1. В этой же таблице приведен состав чугуна, принятого за прототип, который был исследован в идентичных условиях.

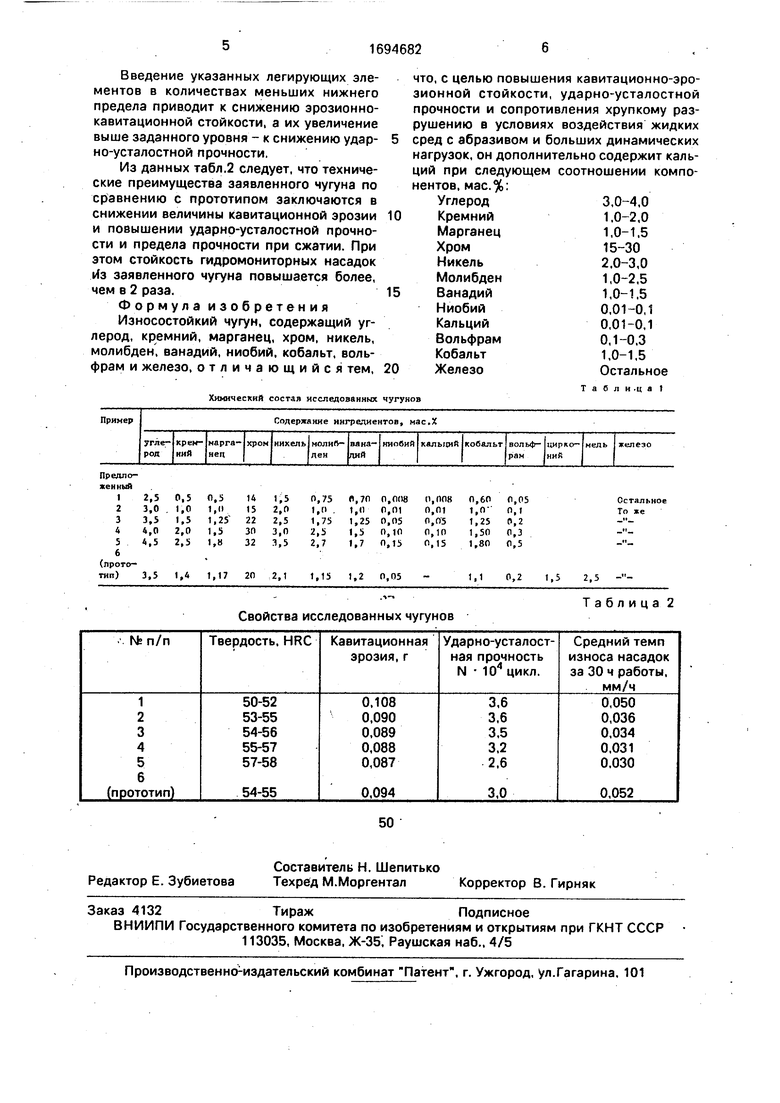

Результаты исследования механических и эксплуатационных характеристик чу- гунов приведены в табл.2.

Испытания чугунов на кавитационно- эрозионную стойкость производились на образцах размером 12x20 мм на специализированном стенде ВНИИБТ при скорости истечения абразивной жидкости (7 л воды + + 140 г песка), равной 35 л/с.

Испытания состояли в прокачивании через насадки бурового раствора, содержащего абразивные включения. Испытания проводились в специальном приспособлении - насадкодержателе, имитирующем долото и присоединенном к напорной линии буровых насосов.

Насадкодержатель на бурильных трубах опускался в скважину на глубину 20 м,

что обеспечивало подпор около 0.25 МПа. Применялась промывочная жидкость с удельным весом 1,12-1,16 г/см3, вязкостью 35-60 и с обьемным содержанием кварцевого песка не менее 3%. В процессе испытаний расход выбирался таким образом, чтобы обеспечить перепад давлений на насадках в пределах 5-8 МПа.

Через каждые 5 ч промывки испытуемые насадки извлекались и исследовались.

При исследовании регистрировались вес г. точностью до 0,01 г.

- диаметр входного отверстия в 3-х сечениях с точностью 0,1 мм, - средний темп износа насадок, - характер наблюдаемого

износа на внутренних и наружных поверхностях насадок.

Контрольное время испытаний - 30 ч. Результаты испытаний гидромониторных насадок из высокохромистых чугунов

представлены в свободной табл.2.

Из данных табл. 2 следует, что технические преимущества заявленного чугуна по сравнению с прототипом заключаются в снижении величины кавитационной эрозии и повышении

ударно-усталостной прочности. Износостойкость гидромониторных насадок из заявленного чугуна в условиях воздействия сред с абразивом и больших динамических нагрузок повышается более чем в 1,5 раза.

Повышение уровня свойств объясняется введением в состав чугуна кальция в количестве 0,01-0,1% и оптимальным сочетанием в высокохромистом чугуне карбидо и интер- металлидообразующих элементов: молибдена, ванадия, ниобия, вольфрама, кобальта, никеля. Введение этих элементов в указанных пределах приводит в присутствии кальция к перераспределению соотношения карбидных и интерметаллидных фаа

в сторону увеличения количества интерметаллидов (приблизительно в соотношении 2:1), которые являются более дисперсными и более равномерно распределенными в твердом растворе, чем присутствующие .

карбидные фазы типов МетСз, Ме2зСе и МееС. Это способствует значительному повышению кавитационно-эрозионной стойкости, ударно-усталостной прочности и сопротивлению хрупкого разрушения. Повышению кавитационно-эрозионной стойкости также способствует упрочнение твердого раствора за счет частичного растворения в нем кобальта, вольфрама, молибдена.

Введение указанных легирующих элементов в количествах меньших нижнего предела приводит к снижению эрозионно- кавитационной стойкости, а их увеличение выше заданного уровня - к снижению ударно-усталостной прочности.

Из данных табл.2 следует, что технические преимущества заявленного чугуна по сравнению с прототипом заключаются вУглерод

снижении величины кавитационной эрозии 10 Кремний и повышении ударно-усталостной прочно-Марганец

сти и предела прочности при сжатии. ПриХром

этом стойкость гидромониторных насадокНикель

из заявленного чугуна повышается более,Молибден

чем в 2 раза.15 Ванадий

Формула изобретенияНиобий

Износостойкий чугун, содержащий уг-Кальций

лерод, кремний, марганец, хром, никель,Вольфрам

молибден, ванадий, ниобий, кобальт, воль-Кобальт

фрам и железо, отличающийся тем, 20 Железо

Химический состав исследованных чугунов

что, с целью по эионной стой прочности и с рушению в ус сред с абразив нагрузок, он до ций при следу нентов, мас.%:

ия кавитационно-эро- ударно-усталостной ления хрупкому развоздействия жидких льших динамических ельно содержит кальсоотношении компо

3,0-4,0

1.0-2,0

1,0-1.5

15-30

2.0-3,0

1,0-2,5

1,0-1.5

0,01-0,1

0,01-0,1

0,1-0.3

1.0-1,5

Остальное

Т а 6 л и .ц a J

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2010 |

|

RU2425172C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

Изобретение относится к черной металлургии, в частности к износостойким материалам, работающим в условиях кавитаци- онно-эрозионного воздействия жидких сред с абразивом и больших динамических нагрузок, например, насадки буровых ги дромони- торных долот. Цель изобретения - повышение кавитационно-эрозионной стойкости, ударно-усталостной прочности и сопротивления хрупкому разрушению чугуна в условиях воздействия жидких сред с абразивом и больших динамических нагрузок. Предложенный чугун содержит углерод, кремний, марганец, хром, никель, молибден, ванадий, ниобий, кобальт, вольфрам, кальций и железо при следующем соотношение ингредиентов, мас.%: углерод 3,0- 4,0; кр,емний 1,0-2,0; марганец 1,0-1,5; хром 15-30; никель 2,0-3,0;) молибден 1,0-2,5; ванадий 1,0-1.5, ниобий 0,01-0,1; кальций 0,01-0,1; кобальт 1,0-1,5; вольфрам 0,1-0,3, железо - остальное. 2 табл. у Ё

Свойства исследованных чугунов

| Чугун | 1982 |

|

SU1076483A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| РЖ Металлургия № б, 1987,4522П, заявка Японии 61-157655 | |||

Авторы

Даты

1991-11-30—Публикация

1988-11-17—Подача