о

4

00

м

Изобретение относится к мёталлургии, в частности к разработке составов чугуна для отливок, подвергающихся интенсивному абразивному и газообразивному износу.

Известен чугун 1, содержащий, мас.%:

Углерод1,0-2,5 .

МарганецО,5-2,-О

Хром10,0-25,0

Молибден0,5-1,0

АЛЮМИНИЙ0,1-0,2

Бор0,05-0,3

Ванадий0,5-2,5

Олово0,1-0,3

ЖелезоОстальное

Недостатки указанного чугуна неудовлетворительные твердость и ударная вязкость.

Наиболее близким по достигаемому результату к предлагаемому является чугун С23, содержащий, мас.%: Углерод3,2-. 3,8

Кремний1,5-2,6

Марганец0,3-0,7

Хром0,1-0,3

Ванадий0,05-0,2

Никель0,1-0,5

Кальций0,01-0,1

Алюминий0,1-0,5

Медь0,1-0,5

Азот0,006-0,025

ЖелезоОстальное

Известный чугун обладает недостаточной прочностью и низкой ударной вязкостью.

Цель изобретения - повышение прочности и ударной вязкости при сохранении твердости.

Указанная цель достигается тем, что чугун, содержаний -углерод, кремНИИ, марганец, хром, ванадий, никель кальций и железо дополнительно содержит молибден и ниобий при следующем соотношении компонентов, мас.%:

Углерод1,5-2,0

Кремний1,0-2,0

Марганец1,0-1,5

Хром22,0-28,0 Ванадий2,0-4,0

Никель .4,0-6,0

Кальций0,01-0,2

Молибден0,3-0,5

Ниобий0,1-0,2

ЖелезоОстальное

Ввод кремния в предлагаемый сплав необходимо для некоторой нейтрализации влияния крона на его механические свойства. При содержании кремни менее 1 мас.% возрастает твердость и значительно снижается.ударная вязкость . При содержании кремния более 2 мас.% снижаются механические свойства, в частности твердость. Поэтому содержание кремния 1-2 мас;% является оптимальным для предлагаемого сплава.

Никель в сочетании с молибденом и ванадием при высоком содержании хрома способствует значительному увеличению ударной вязкости без существенного понижения твердости. Это связано с тем , что в присутствии никеля меньше проявляются карбидообразующие свойства хрома и ванадия. При содержании никеля менее 4 мас.% повышается твердость сплава, а ударная вязкость значительно снижается (при содержании никеля 2-3 мас.% ударная вязкость понижается в 2-3 раза }. Повышение содержания никеля CBHDje 6 мас.% значительно снижает твердость и износостойкость сплава.

Ниобий в сочетании с хромом, никелем, молибденом и ванадием способствует некоторому повышению твердости сплава, не оказывая существенного влияния на ударную вязкость. Кроме того, ниобий тормозит процессы диффузии в сплаве и тем самым повышает механические свойства сплава при повышенных температурах, что особенно важно для деталей загрузочных устройств. Наиболее эффективно указанные свойства проявляются при содержании ниобия в сплаве 0,1-0,2 мас.%. Увеличение содержания редкого и дорогостоящего ниобия более 0,2 мас.% не вызывает заметного изменения свойств сплава и поэтому нецелесообразно. Содержание ниобия менее О,1 мае.% снижает эффективность его воздействия на свойства сплава.

Кальций, являясь сильным раскислителем и дегазатором по отношению к азоту, значительно снижает количе(ство азота и кислорода в сплаве, способствуя этим повышению механических свойств, в том числе и ударной вязкости. При содержании кальция в сплаве менее 0,01 мас.% не происходит полного удаления газов и не повышаются механические свойства сплава (ударная вязкость Ь При содержании кальция более О,2 мае.% не происходит дальнейшего заметного снижения количества газа в металле и повышения механических свойств, поэтому повышение содержания кальция более iO,2 мас.% нецелесообразно.

Выплавку сплавов ведут в основной индукционной печи. Для ввода кремни в сплав используют -ферросилиций ФС 45, ФС 65 .(гост 1415-78/. Количество вводимого ферросилиция зависит от содержания кремния в других компонентах шихты. Ферросилиций подают в печь по расплавлении основной массы шихты, взятие пробы определяет содержание углерода и кремния при 1400-1420 С.

Для ввода в сплав ниобия используют феррониобий 60% (гост 16773-711 в количестве 0,17; О,29j 0,33 кг на 100 кг сплава соответственно для

сплавов 1, 2 и 3. Для ввода в сплав никеля используют никель металлической Н-3 (гост 849-70) в количествах 4, 5,1 и б кг на loo кг сплава соответственно на 1, 2, и 3 плавок Фёррониобий и никель подают в печь вместе с основной массой шихты.

Для ввода в сплав кальция используют силикокальций СК 20 (ГОСТ 4762-71J. Силикокальций задают в печь непосредственно перед выпуском металла при ISSO-lSeo CI

Технология выплавки предлагаемого сплава не имеет существенных различий по сравнению с известными сплавами такого типа.

Заливку сплавов в сухие песчаноглинистые формы производят при 15001520 С.

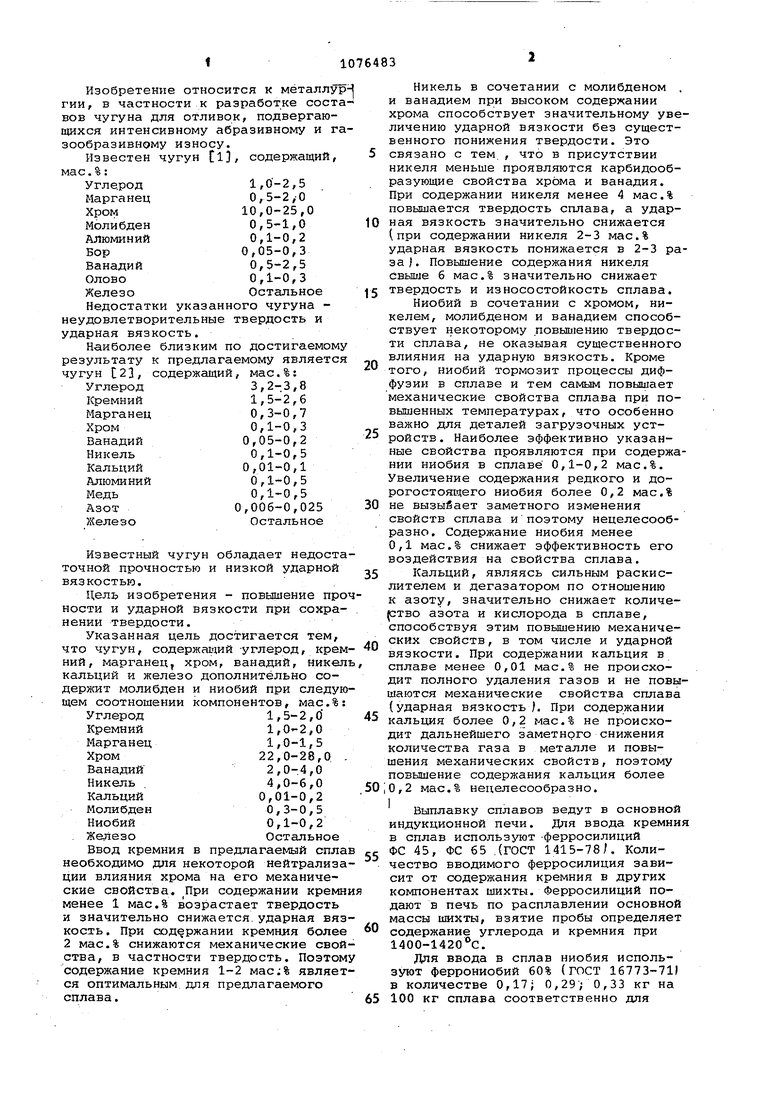

В табл. 1 приведен химический состав известного и предлагаемого чугунов.

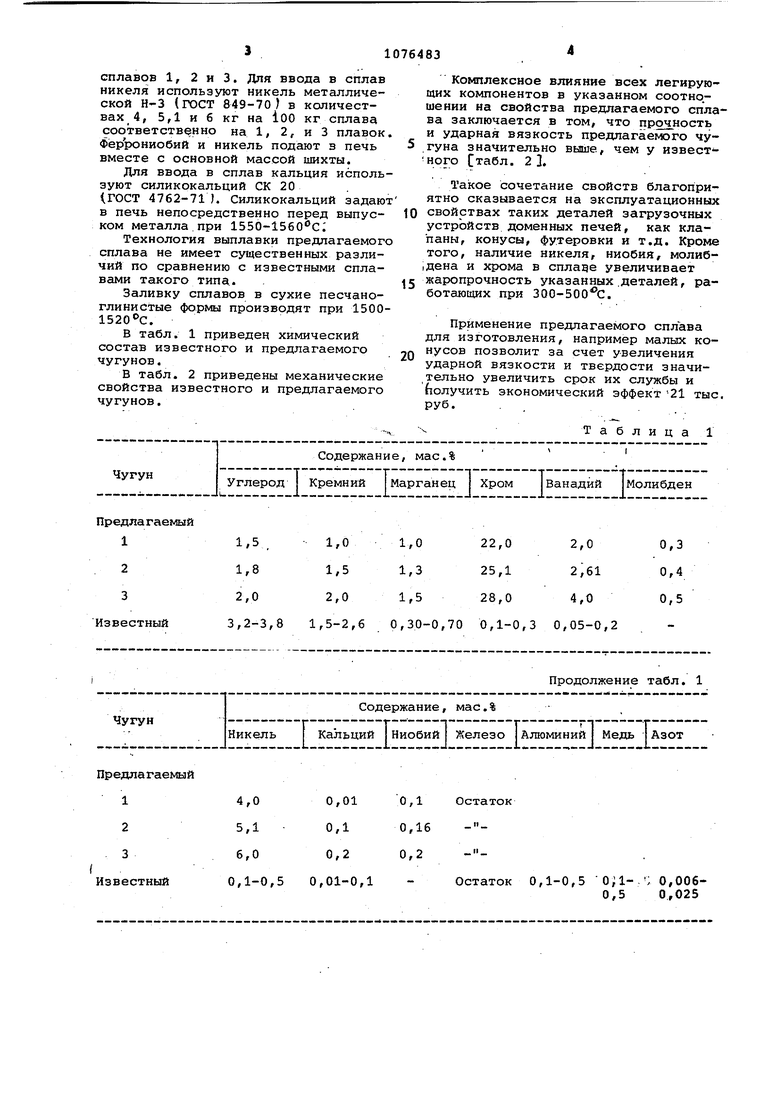

В табл. 2 приведены механические свойства известного и предлагаемого чугунов.

Комплексное влияние всех легирующих компонентов в указанном соотно.шении на свойства предлагаемого сплава заключается в том, что прочность и ударная вязкость предлагаемого чуГуна значительно выше, чем у известного табл. 2 .

Такое сочетание свойств благоприятно сказывается на зксплуатационных

свойствах таких деталей загрузочных устройств доменных печей, как клапаны, конусы, футеровки и т.д. Кроме того, наличие никеля, ниобия, молибДена и хрома в спладе увеличивает

жаропрочность указанных .деталей, работающих при 300-500С.

Применение предлагаемого сплава для изготовления, например малых конусов позволит за счет увеличения ударной вязкости и твердости значительно увеличить срок их службы и получить экономический эффект -21 тыс. руб. . ..

Т а б л и ц а 1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Чугун | 1986 |

|

SU1348382A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| Чугун | 2020 |

|

RU2733940C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, ванадий, никель, кальций и железо, о т л-и чающийся тем, что, с целью повышения прочности и ударной вязкости при сохранении твердости, он дополнительно содержит молибден и ниобий при следующем соотношении компонентов, мас.%: Углерод 1,5-2,0 Кремний 1,0-2,0 Марганец 1,0-1,5 Хром 22,0-28,0 Ванадий 2,0-4,0 Никель 4,0-6,0 Кальций 0,01-0,2 i Молибден 0,3-0,5 Ниобий 1(Л 0,1-0,2 Железо Остальное

1Д 1,32 1,36 0,2

42 44 47 45-54

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Износостойкий чугун | 1980 |

|

SU865953A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1979 |

|

SU876763A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-28—Публикация

1982-10-15—Подача