| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки поверхности титановых сплавов перед нанесением никелевых покрытий | 1988 |

|

SU1618787A1 |

| Электролит серебрения | 1979 |

|

SU829727A1 |

| Способ подготовки алюминиевых сплавов перед серебрением | 1980 |

|

SU931815A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2175690C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2001 |

|

RU2210638C2 |

| Электролит блестящего никелирования | 1979 |

|

SU859485A1 |

| Анод для нанесения гальванопокрытий в глубоких каналах с круглым сопряжением | 1989 |

|

SU1700107A1 |

| Способ обработки изделий из никеля | 1983 |

|

SU1236007A1 |

| Расплав для электрохимического осаждения никелевых покрытий | 1981 |

|

SU968103A1 |

| Способ получения двухслойного гибридного покрытия на нержавеющей стали | 2022 |

|

RU2794145C1 |

Изобретение относится к гальваностегии, в частности к нанесению никелевых гальванопокрытий , и может найти применение в различных областях техники, где требуется получение покрытий с пониженной микротвердостью и высокой пластичностью в качестве уплотняющих покрытий ответственных узлов и агрегатов машин. Цель изобретения - снижение микротвердости покрытий. Способ включает электроосаждение покрытий из электролита на основе сульфата никеля в условиях продувки электролита углекислым газом, причем продувку ведут в импульсном режиме с длительностью импульса-2-3 мин и паузы 20-30 мин. Микротвердость полученных покрытий не превышает 171 кгс/мм2. 1 табл.

Изобретение относится к гальваностегии, в частности к нанесению никелевых гальванопокрытий, и может найти применение в различных областях техники, где возникает потребность применения мягких толстослойных герметизирующих никелевых покрытий.

Цель изобретения - снижение микротвердости покрытий.

Способ включает электроосаждение никелевых покрытий из электролита на основе сульфата никеля с добавкой борной кислоты и фторида натрия в условиях продувки электролита двуокисью углерода в течение 2-3 мин с интервалами между продувками 20-30 мин.

После, проведения электролиза покрытия подвергают термообработке при 300±10°С в течение 4-6 ч.

Положительная роль продувки электролита никелирования углекислым газом в смягчении выделяющихся на катоде осадков является следствием тонкой очистки электролита от микропримесей механического происхождения и коллоидных частиц за счет их адсорбции на газовых пузырьках, что резко снижает вероятность их попада- ния в катодный осадок, а следовательно, и увеличения структурных дефектов и внутренних напряжений. Не менее существенным может быть связывание водорода в приэлектродном пространстве образующейся при этом углекислотой и обусловленное этим снижение наводораживаемости осадков.

Присутствие углекислоты в процессе катодного выделения никеля способствует повышению буферной емкости электролита в

О

о N VJ

о

СП

приэлектродном слое, который благодаря интенсивной побочной реакции разряда водорода имеет тенденцию к подщелачива- нию вплоть до значений рН, отвечающих гидратообразованию никеля. Поэтому связывание водорода в слабодиссоциированное соединение, в чем и проявляется роль углекислоты, препятствует развитию связанных с указанной тенденцией побочных явлений. Чем выше буферная емкость электролита, тем меньше вероятность отрицательного воздействия побочных факторов на катодный процесс, в частности комплек- сообразование гидратов окиси, адсорбция которых на поверхности катода повышает наводораживаемость осадков никеля.

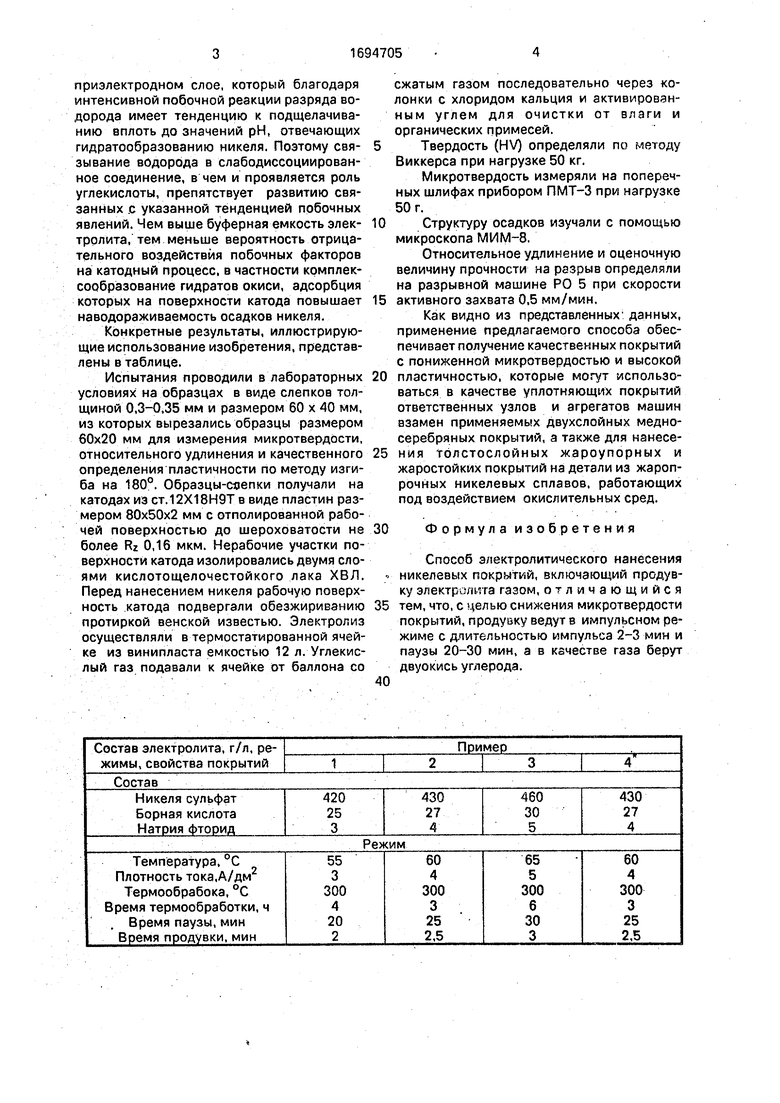

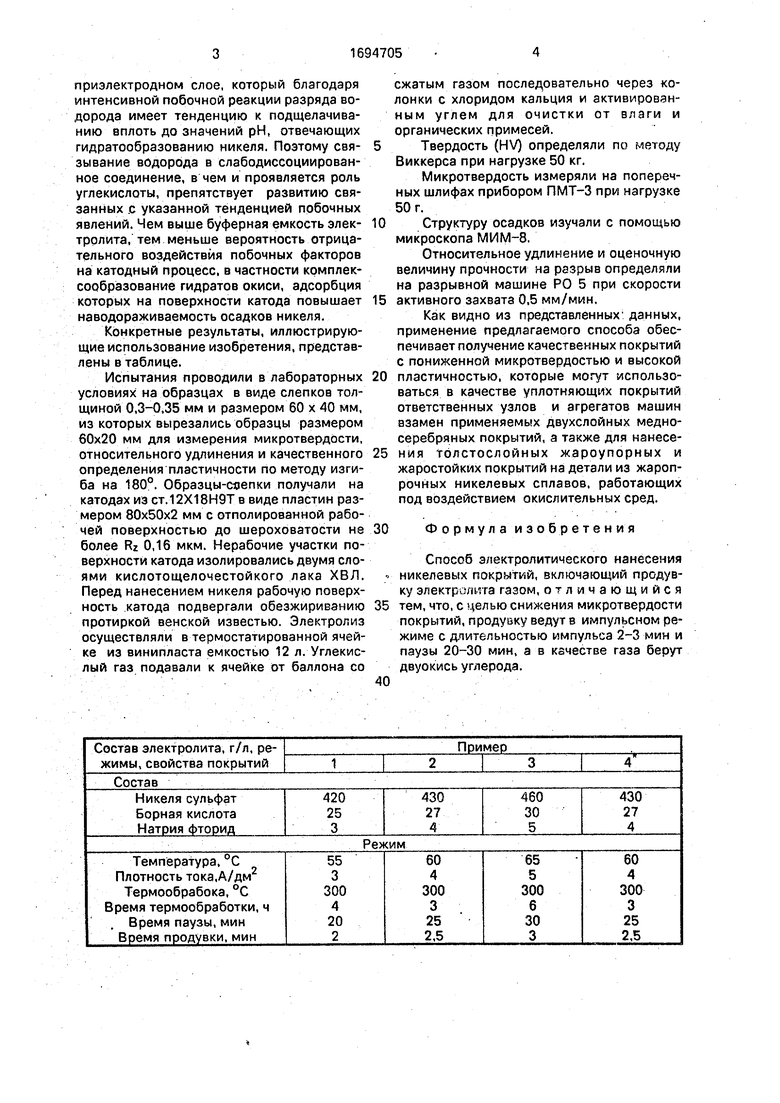

Конкретные результаты, иллюстрирующие использование изобретения, представлены в таблице.

Испытания проводили в лабораторных условиях на образцах в виде слепков толщиной 0,3-0,35 мм и размером 60 х 40 мм, из которых вырезались образцы размером 60x20 мм для измерения микротвердости, относительного удлинения и качественного определения пластичности по методу изгиба на 180°. Образцы-соепки получали на катодах из ст.12Х18Н9Т в виде пластин размером 80x50x2 мм с отполированной рабочей поверхностью до шероховатости не более RZ 0,16 мкм. Нерабочие участки поверхности катода изолировались двумя слоями кислотощелочестойкого лака ХВЛ. Перед нанесением никеля рабочую поверхность катода подвергали обезжириванию протиркой венской известью. Электролиз осуществляли в термостатированной ячейке из винипласта емкостью 12 л. Углекислый газ подавали к ячейке от баллона со

сжатым газом последовательно через колонки с хлоридом кальция и активированным углем для очистки от влаги и органических примесей.

Твердость (HV) определяли по методу

Виккерса при нагрузке 50 кг.

Микротвердость измеряли на поперечных шлифах прибором ПМТ-3 при нагрузке 50г.

Структуру осадков изучали с помощью микроскопа МИМ-8.

Относительное удлинение и оценочную величину прочности на разрыв определяли на разрывной машине РО 5 при скорости

активного захвата 0,5 мм/мин.

Как видно из представленных данных, применение предлагаемого способа обеспечивает получение качественных покрытий с пониженной микротвердостью и высокой

пластичностью, которые могут использоваться в качестве уплотняющих покрытий ответственных узлов и агрегатов машин взамен применяемых двухслойных медно- серебряных покрытий, а также для нанесения толстослойных жароупорных и жаростойких покрытий на детали из жаропрочных никелевых сплавов, работающих под воздействием окислительных сред.

Формула изобретения

Способ электролитического нанесения никелевых покрытий, включающий продувку электролига газом, отличающийся тем, что, с целью снижения микротвердости покрытий, продувку ведут в импульсном режиме с длительностью импульса 2-3 мин и паузы 20-30 мин, а в качестве газа берут двуокись углерода.

Пример иллюстрирует применение известного способа с использованием аргона в качестве газа для продувки.

Продолжение таблицы

| Кудрявцев Н.Т | |||

| Электролитические покрытия металлами | |||

| М.: Химия, 1979, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

| Р.Ж | |||

| Химия | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

Авторы

Даты

1991-11-30—Публикация

1989-08-04—Подача