(54) РАСПЛАВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ НИКЕЛЕВЫХ ПОКРЫТИЙ

1

Изобретение относится к гальваностегии, в частности к электрохимическому осаждению никелевых покрытий для защиты изделий от коррозии и прида ния им декоративных свойств в машиностроении, приборостроении, электронике и других отраслях..5

Известны расплавы для электрохимического осаждения никеля, содержащие хлористый или фтористый никель и хлористые или фтористые соли щелочных металлов. Электролиз в данных расплавах ведут при 700-800°С с барботированием хлористого ° водорода через расплав 1.

Недостатками известных расплавов являются повыщенная температура расплавов, что способствует ухудшению структуры металлов и приводит к неэкономному расходу электроэнергии, невозможность полу-. чения компактного, мелкокристаллического осадка ввиду образования на катоде порошка.

Наиболее близким к предлагаемому является расплав для электрохимического 20 осаждения никелевых покрытий, содержаший хлористый никель, эквимольную смесь хлористого калия и хлористого натрия. Процесс осаждения никелевых покрытий ведут

при 750-850°С и катодной плотности тока 0,5-10 А/дм. Известный расплав позволяет наносить плотные осадки никеля 2. Недостатком его является повышенная температура расплава (750-850°С), что приводит к повышенному расходу электроэнергии и может вызвать ухудшение структуры подложки.

Цель изобретения - снижение температуры проведения процесса.

Поставленная цель достигается тем, что расплав для электрохимического осаждения никелевых покрытий, содержащий хлористый никель, дополнительно содержит лимоннокислый натрий, бензойнокислый натрий и карбамид при следующем соотнощении компонентов, мае. %:

Хлористый никель2,0-8,0

Лимоннокислый натрий 0,7-2,0 Бензойнокислый натрий 0,3-1,0 КарбамидОстальное.

Процесс осаждения ведут при 105-135°С, катодной плотности тока 0,5-8,0 А/дм 2. В качестве анодов используют никелевые пластины.

Расплав готовят добавлением расчетного количества солей к карбамиду.

Расплавленный карбамид выполняет в данном случае роль растворителя и комплексообразователя. Он в несколько раз снижает температуру расплава. Лимоннокислый натрий способствует повышению электропроводности расплава и увеличению толщины осадка, а бензойнокислый натрий выступает в роли поверхностно-активного вещества, повыщая, таким образом, скорость осаждения покрытия за счет увеличения плотности тока. Понижение температуры ниже 105°С приводит к затвердеванию расплавленного электролита. Повышение температуры выше 135°С заметно увеличивает процесс термического разложения и испарения электролита, при

этом ухудшается также внешний вид никелевого покрытия.

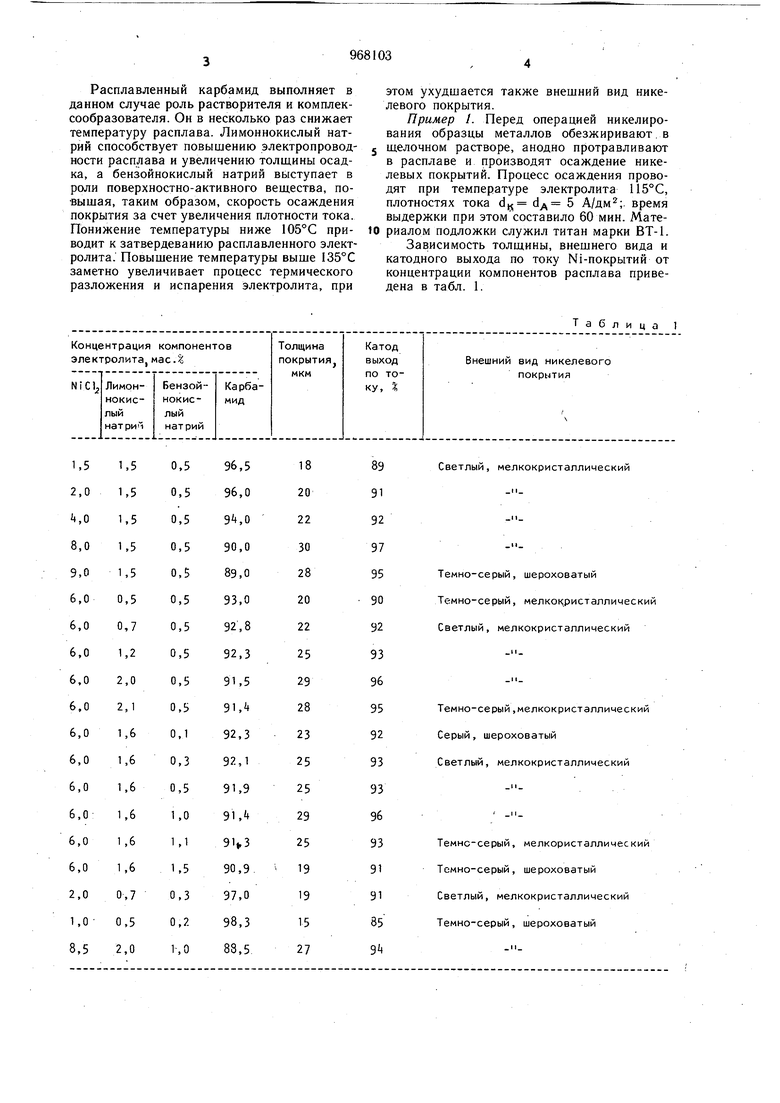

Пример 1. Перед операцией никелирования образцы металлов обезжиривают, в щелочном растворе, анодно протравливают в расплаве и производят осаждение никелевых покрытий. Процесс осаждения проводят при температуре электролита 115°С, плотностях тока d dy 5 . время выдержки при этомсоставило 60 мин. Материалом подложки служил титан марки ВТ-1.

Зависимость толщины, внешнего вида и катодного выхода по току Ni-покрытий от концентрации компонентов расплава приведена в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения покрытий из сплава никель-железо | 1979 |

|

SU857306A1 |

| Электролит блестящего никелирования | 1979 |

|

SU859485A1 |

| Расплав для электрохимического осаждения покрытий на основе свинца | 1975 |

|

SU538063A1 |

| Электролит блестящего никелирования | 1981 |

|

SU973673A1 |

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| Электролит для осаждения покрытий из сплава железо-никель | 1979 |

|

SU863724A1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2000 |

|

RU2172797C1 |

| Электролит для осаждения цинк-никелевых покрытий | 2016 |

|

RU2627319C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

Светлый, мелкокристаллический

Темно-серый, шероховатый Темно-серый, мелкокристаллический Светлый, мелкокристаллический

Темно-серый,мелкокристаллический

Серый, шероховатый

Светлый, мелкокристаллический

Темно-серый, мелкористаллический Темно-серый, шероховатый Светлый, мелкокристаллический Темно-серый, шероховатый

Как следует из табл. 1, наиболее светлые мелкокристаллические никелевые покрытия осаждаются в рекомендуемом интервале концентраций компонентов расплава.

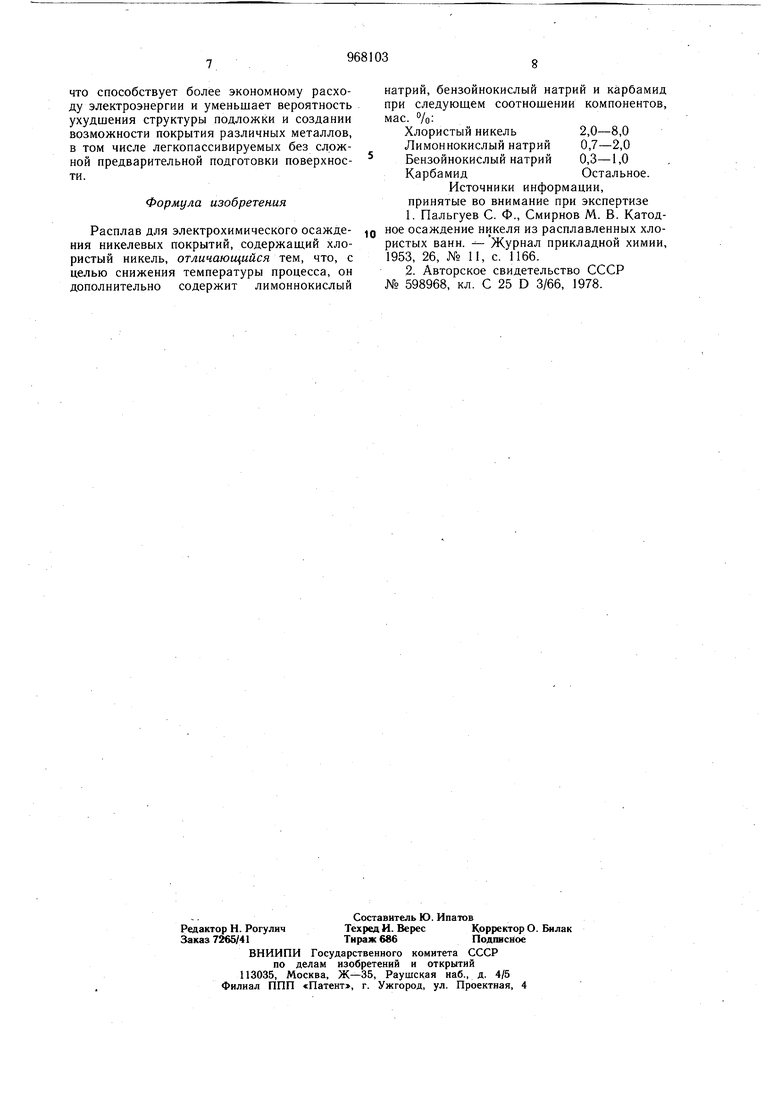

Повышение содержания карбамида способствует ухудшению внешнего вида осадка и уменьшению скорости осаждения. При понижении концентрации карбамида повышается температура плавления расплава и ухудшается внешний вид никелевого покрытия. Уменьшение концентрации лимоннокислого натрия приводит к снижению толщины осадка. Пониженное содержание бензойнокислого натрия способствует уменьшению скорости осаждения никелевого покрытия. Увеличение концентрации приведенных добаКак следует из табл. 2 наиболее качественные осадки достаточной толщины осаждаются в интервале плотностей тока dj dA 0,5-8,0 А/дм2.

При плотностях тока менее 0,5 А/дм имеет место значительное понижение скорости осаждения никелевых покрытий с одновременным ухудшением внешнего вида.

Увеличение катодной плотности тока выше 8,0 А/дм приводит к понижению толщины никелевого осадка за счет усиления процесса дендритообразования и пассивирования поверхности, при этом ухудшается также внешний вид покрытия.

вок выше предельных значений ухудшает внешний вид покрытий.

Пример 2. Из расплава оптимального состава, мае. %:

Карбамид93,0

Хлористый никель5,5

Лимоннокислый натрий1,0

Бензойнокислый натрий 0,5 Осаждают никелевые покрытия при температуре электролита 125°С и в течение 60 мин. Материалом подложки служит нержавеющая сталь марки Х18Н9Т.

Зависимость толщины и внешнего вида никелевых покрытий от катодной плотности тока приведена в.табл. 2.

Т а б л

и ц а 2

Определение прочности сцепления никелевого покрытия с основным металлом (медь, нержавеющая сталь, титан) методом перекрестного царапания и исследования поверхности излома с помощью микроскопа МИМ-7 показывает отсутствие следов отслаивания испытуемого покрытия от подложек. Измерения микротвердости проводят с помощью микротвердомера ПМТ-3. Микротвердость никелевого покрытия толщиной 15 мкм соответствует 140-147 кг/мм2.

Преимущества изобретенного расплава состоят в понижении температуры электролита с 750-850 до 105-135°С ( в 6,5-7 раз).

что способствует более экономному расходу электроэнергии и уменьшает вероятность ухудшения структуры подложки и создании возможности покрытия различных металлов, в том числе легкопассивируемых без сложной предварительной подготовки поверхности.

Формула изобретения

Расплав для электрохимического осаждения никелевых покрытий, содержаш.ий хлористый никель, отличающийся тем, что, с целью снижения температуры процесса, он дополнительно содержит лимоннокислый

натрий, бензойнокислый натрий и карбамид при следуюшем соотношении компонентов, мае. %:

Хлористый никель2,0-8,0

Лимоннокислый натрий 0,7-2,0 Бензойнокислый натрий 0,3-1,0 КарбамидОстальное.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-23—Публикация

1981-04-17—Подача