Изобретение относится к электрохимическому нанесению многослойных покрытий, содержащих слой хрома, и может быть использовано в машиностроении при изготовлении изделий с износостойкими покрытиями.

Целью изобретения является повышение устойчивости покрытий к абразивно- ударному износу.

Согласно изобретению способ получения многослойных покрытий включает электрохимическое нанесение на поверхность изделий трех и более слоев металлов в последовательности уменьшения среднего размера их блоков мозаики и очередности убывания на единицу заряда ядра их атомов

при осаждении в качестве завершающего слоя хрома.

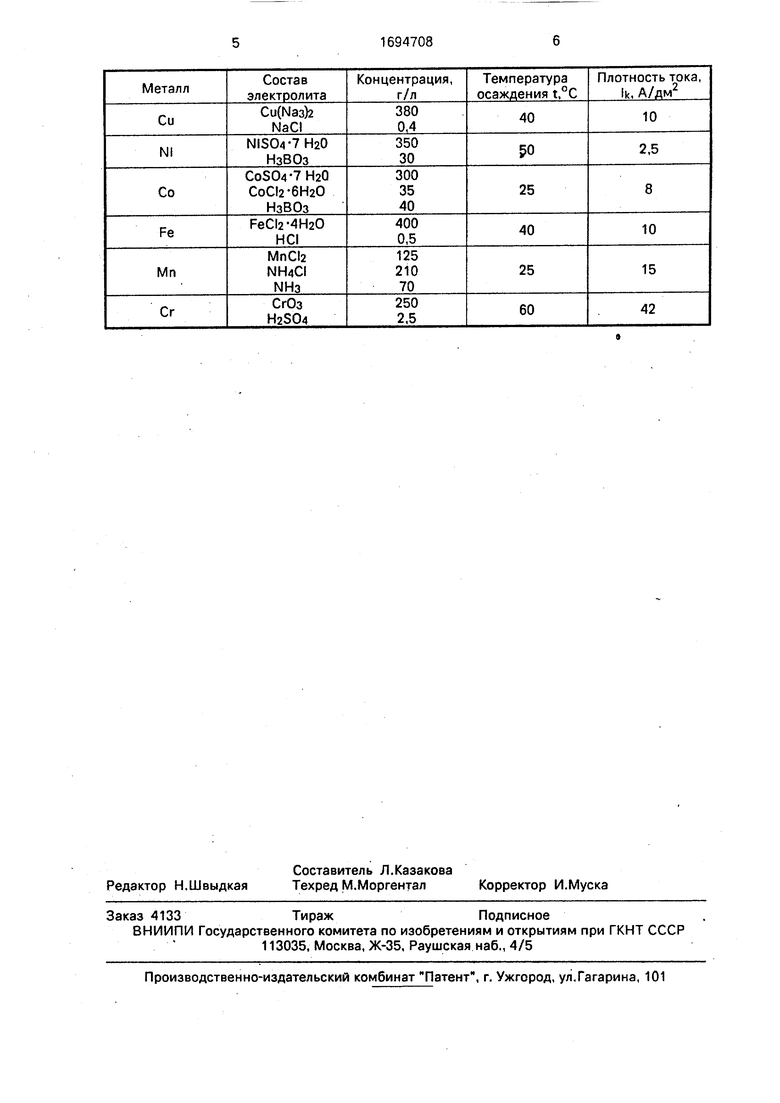

Пример1.На латунные детали спецназначения наносили электролитические многослойные износостойкие покрытия общей толщиной 60 мкм. Электролитические слои толщиной 10 мкм каждый наносили последовательно следующими металлами: медь, никель, кобальт, железо, марганец и хром по мере уменьшения среднего размера их блоков мозаики (соответственно 176, 48, 35. 22, 18 и 7 нм) и очередности убывания на единицу заряда ядра их атомов (соответственно 29, 28, 27, 26, 25 и 24). Условия получения электролитических слоев представлены в таблице.

О 4

ч

О

CD

Покрытия испытывали на абразивно- ударный износ.

Для этого кольца из латуни диаметром 50 мм, толщиной стенки 10 мм и высотой 15 мм после электролитического нанесения покрытий закрепляют на специальные выступы испытательной машины барабанного типа. На основании машины установлен брусок с наждачной поверхностью. Установку приводят во вращение, и кольца при вращении ударяются о шероховатую поверхность. Установка оснащена счетчиком оборотов и времени. Испытания продолжают, до первого отказа скалыванием. За характеристику эксплуатационной надежности принимают наработку в часах до первого отказа (трещина, скол).

Наработка до первого отказа скалыванием составила 446 ч.

П р и м е р 2. На внешнюю медную основу изделий наносили электролитические многослойные износостойкие покрытия. Последовательность нанесения электролитических слоев, их толщина, а также составы и концентрация электролитов для их получения такие же, как и в примере 1. Режимы нанесения слоев следующие: Си -t 60°С, jk - 5 А/дм2; NI - t - 65°С, jk - 7,5 А/дм2; Со - t 35°С, Jk 10 А/дм2; Fe -1 - 50°С, jk 12 А/дм2; Мп -1 25°C,Jk - 20 А/дм2, Сг - t 57°C. jk 40 А/дм7. Слои наносили по мере уменьшения среднего размера их блоков мозаики (соответственно 420, 76, 52, 25, 16 и 6 нм) и очередности убывания на единицу заряда ядра их атомов (соответственно 29,28,27,25 и 24). Наработка до первого отказа скалыванием составила 430 ч.

При нарушении последовательности в нанесении слоев, например, при пблучении многослойных покрытий Си - N1 - Сг (нарушается очередность убывания на единицу заряда ядра атомов металлов) наработка до

первого отказа скалыванием уменьшается и в данном примере составляет 310 ч.

П р и м е р 3. На кулачки металлорежущих станков наносили многослойные покрытия электролитическим путем. Материал кулачка - Сталь 45. Покрытия Fe - Мп - Сг толщиной 30 мкм. Электролитические слои толщиной 10 мкм каждый наносили последовательно следующими металлами: Me, Mn

и Сто мере уменьшения среднего размера их блоков мозаики (соответственно 24,18 и 8,5 нм) и очередности убывания заряда ядра их атомов (соответственно 26. 25 и 24). Слои наносили из хлористого (Fe, Mn) и

сернокислого (Сг) электролитов при температуре соответственно 323, 298 и 33.3 К и плотности тока соответственно 20,15 и 40 А/дм2. Наработка до первого отказа составила 360-382 ч.

Согласно изобретению толщина покрытий в зависимости от количества слоев осаждаемых металлов и их толщины может достигать 300-400 мкм без существенного снижения устойчивости к абразивно-ударному износу.

Как следует из примеров, предлагаемый способ повышает устойчивость покрытий к абразивно-ударному износу и, следовательно, эксплуатационную надежность изделий.

Формула изобретения Способ получения многослойных покрытий, включающий последовательное электролитическое осаждение трех и более

слоев металлов и слоя хрома в качестве завершающего на поверхность изделий из мягких металлов и сплавов, отличающийся тем , что, с целью повышения стойкости покрытий к абразивно-ударному износу, осуществляют последовательное осаждение металлов по мере уменьшения среднего размера их блоков мозаики и очередности убывания на единицу заряда ядра их атомов.

„

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2275445C1 |

| БЕЛАЯ ЖЕСТЬ, ПОКРЫТАЯ ПОЛИМЕРНЫМ ПОКРЫТИЕМ, И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2590546C2 |

| Способ упрочнения режущего инструмента из быстрорежущей стали | 1990 |

|

SU1770448A1 |

| СПОСОБ ПАССИВИРОВАНИЯ БЕЛОЙ ЖЕСТИ | 2012 |

|

RU2593248C2 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С КРУПНЫМИ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2011 |

|

RU2503751C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОРПУСА МИКРОСХЕМЫ | 2023 |

|

RU2821166C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2014 |

|

RU2586957C1 |

Способ получения многослойных покрытий. Изобретение относится к электрохимическому нанесению многрслойных покрытий, содержащих слой хрома, и может быть использовано в машиностроении при изготовлении изделий с износостойкими покрытиями. Цель изобретения - повышение устойчивости покрытий к абразивно- ударному износу. Способ получения многослойных покрытий включает электрохимическое нанесение на поверхность изделий трех и более слоев металлов в последовательности уменьшения среднего размера их блоков мозаики и очередности убывания на единицу заряда ядра их атомов при осаждении в качестве завершающего слоя хрома. Получаемые покрытия обеспечивают повышение устойчивости покрытий к абразивно-ударному износу до 360-446 ч. 1 табл.

| Лайнер В.И, Защитные покрытия металлов | |||

| М.; Металлургия, 1974, с | |||

| Способ изготовления струн | 1924 |

|

SU345A1 |

| РЖ Коррозия и защита от коррозии, № 3, 1989, реф | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-11-30—Публикация

1988-04-25—Подача