сл G

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения замасливателя на нить | 1990 |

|

SU1796711A1 |

| Устройство для управления величиной электростатического заряда на текстильных материалах | 1990 |

|

SU1801995A1 |

| Способ параллелизации волокон в устройствах безверетенного прядения | 1990 |

|

SU1751230A1 |

| СПОСОБ ПРОМЫВКИ ДВИЖУЩЕЙСЯ НИТИ | 1999 |

|

RU2141014C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1988 |

|

RU2031744C1 |

| Устройство для нанесения полимерных покрытий | 1988 |

|

SU1773496A1 |

| Способ промывки движущихся нитей | 1991 |

|

SU1802010A1 |

| Способ получения многофиламентной нити с утолщениями | 1990 |

|

SU1758100A1 |

| СПОСОБ КРАШЕНИЯ ВОЛОКОН | 1999 |

|

RU2144103C1 |

| Способ устранения электростатического заряда на текстильных изделиях | 1989 |

|

SU1818311A1 |

Изобретение относится к текстильному производству, может быть использовано при отделке нитей из химических волокон и позволяет повысить качество обработки. Способ состоит в том, что из вытекающей под давлением из сопла ламинарной струи замасливателя формируют с линейной последовательностью отстоящие друг от друга на одинаковом расстоянии капли одинакового диаметра. Капли формируют путем наложения на ламинарную струю маломощных высокочастотных колебаний, Выбранную каплю замасливателя заряжают в зоне ее отрыва от ламинарной струи для последующего отклонения капли на нить или на слив. 2 ил.

Изобретение относится к текстильному производству и может быть использовано при отделке нитей из химических волокон.

Целью изобретения является повышение качества обработки, уменьшение отходов замасливателя и улучшение санитарно-гигиенических условий труда.

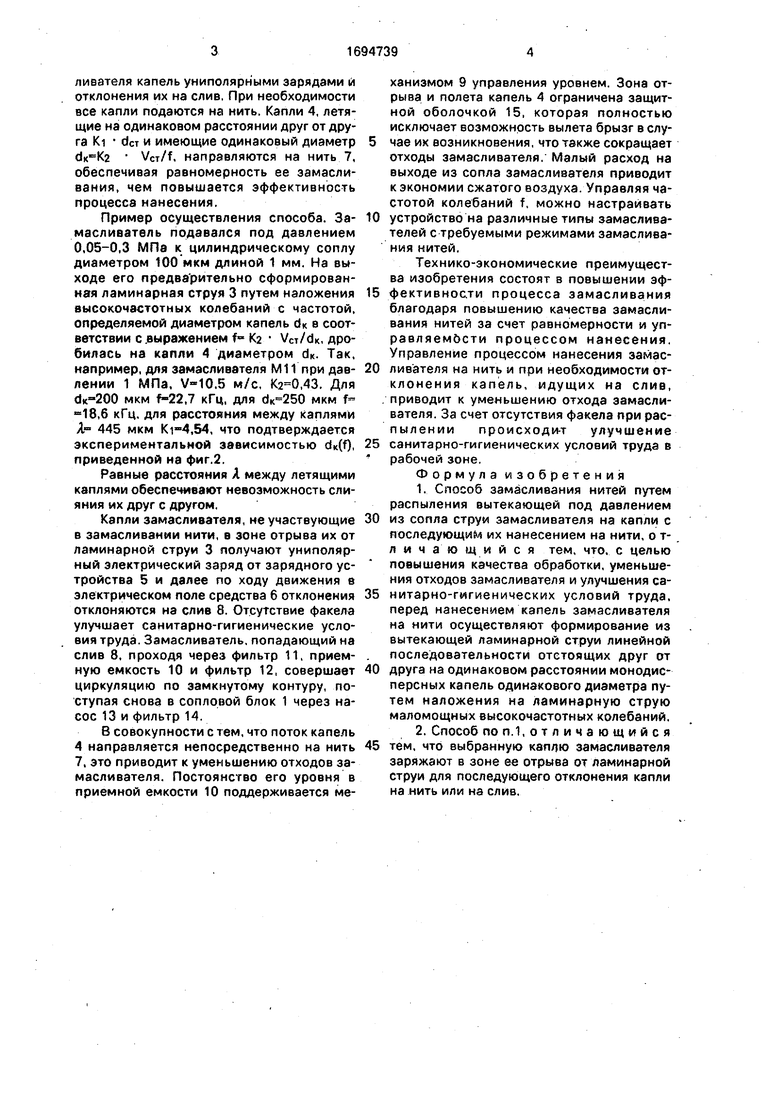

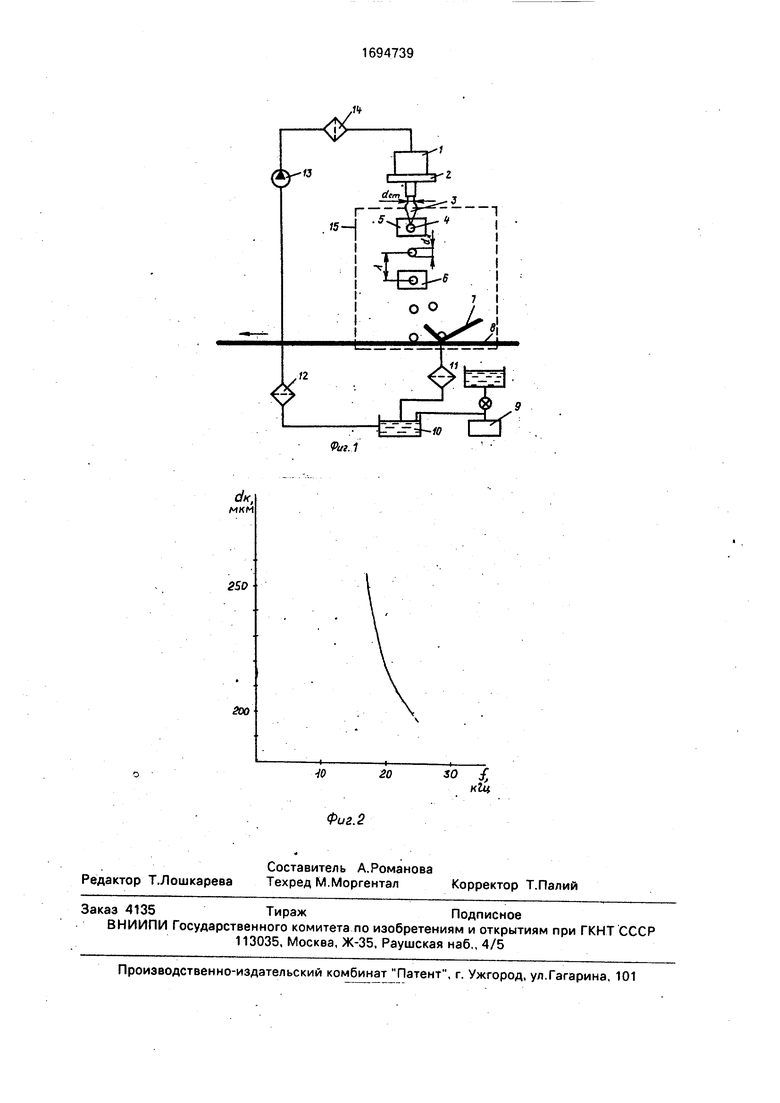

На фиг. 1 изображено устройство для осуществления способа; на фиг.2 изображен график зависимости диаметра капель (dx) от высокочастотных колебаний (f).

Устройство содержит сопловой блок 1 с источником 2 высокочастотных колебаний, ламинарную струю 3, капли 4, зарядное устройство 5, средство 6 отклонения. Капли попадают или на нить 7, или на слив 8, Механизм 9 управления уровнем замасливателя в приемной емкости 10 поддерживает уровень постоянным, Замасливатель проходит через фильтры 11, 12. Подача его осуществляется от насоса 13 с фильтрацией в фильтре 14. Рабочая зона ограничивается защитной оболочкой 15.

Способ замасливания нитей осуществляют следующим образом.

От насоса 13, проходя через фильтр 14, замасливатель под давлением поступает в соплойой блок 1. На выходе из соплового отверстия формируется ламинарная струя 3. При передаче от источника 2 высокочастотных колебаний маломощных высокочастотных колебаний сопловому блоку 1 и струе замасливателя диаметром dCi последняя дробится с формированием линейной последовательности капель 4 замасливателя. В этом случае происходит точное дозироват ние (вследствие одинакового диаметра всех капель) замасливателя с возможностью регулирования количества капель замасливателя, подаваемых на нить, при заряде не участвующих в процессе нанесения замасО

ю

4 vj

СО

ю

ливателя капель униполярными зарядами и отклонения их на слив, При необходимости все капли подаются на нить. Капли 4, летящие на одинаковом расстоянии друг от друга Ki dcr и имеющие одинаковый диаметр Vcr/f, направляются на нить 7, обеспечивая равномерность ее замасливания, чем повышается эффективность процесса нанесения.

Пример осуществления способа. За- масливатель подавался под давлением 0,05-0,3 МПа к цилиндрическому соплу диаметром 100 мкм длиной 1 мм. На выходе его предварительно сформированная ламинарная струя 3 путем наложения высокочастотных колебаний с частотой, определяемой диаметром капель бк в соответствии с .выражением f K2 Vcr/dк, дробилась на капли 4 диаметром dK. Так, например, для замасливателя М11 при давлении 1 МПа, V-10.5 м/с, ,43. Для мкм f-22,7 кГц, для мкм f °18,б кГц, для расстояния между каплями Я- 445 мкм К1-4.54, что подтверждается экспериментальной зависимостью dK(f), приведенной на фиг.2.

Равные расстояния А между летящими каплями обеспечивают невозможность слияния их друг с другом.

Капли замасливателя, не участвующие в замасливании нити, в зоне отрыва их от ламинарной струи 3 получают униполярный электрический заряд от зарядного устройства 5 и далее по ходу движения в электрическом поле средства 6 отклонения отклоняются на слив 8. Отсутствие факела улучшает санитарно-гигиенические условия труда. Замасливатель. попадающий на слив 8, проходя через фильтр 11, приемную емкость 10 и фильтр 12, совершает циркуляцию по замкнутому контуру, поступая снова в сопловой блок 1 через насос 13 и фильтр 14.

В совокупности с тем, что поток капель 4 направляется непосредственно на нить 7, это приводит к уменьшению отходов замасливателя. Постоянство его уровня в приемной емкости 10 поддерживается механизмом 9 управления уровнем. Зона отрыва и полета капель 4 ограничена защитной оболочкой 15, которая полностью исключает возможность вылета брызг в случае их возникновения, что также сокращает отходы замасливателя. Малый расход на выходе из сопла замасливателя приводит к экономии сжатого воздуха. Управляя частотой колебаний f, можно настраивать

устройство на различные типы замаслива- телей с требуемыми режимами замасливания нитей.

Технико-экономические преимущества изобретения состоят в повышении эффективнос.ти процесса замасливания благодаря повышению качества замасливания нитей за счет равномерности и управляемости процессом нанесения. Управление процессом нанесения замасливателя на нить и при необходимости от- клонения капель, идущих на слив, . приводит к уменьшению отхода замасливателя. За счет отсутствия факела при рас- лылении происходи-т улучшение

санитарно-гигиенических условий труда в рабочей зоне.

Формула изобретения

из сопла струи замасливателя на капли с последующий их нанесением на нити, о т- личающийся тем, что, с целью повышения качества обработки, уменьшения отходов замасливателя и улучшения санитарно-гигиенических условий труда, перед нанесением капель замасливателя на нити осуществляют формирование из вытекающей ламинарной струи линейной последовательности отстоящих друг от

друга на одинаковом расстоянии монодисперсных капель одинакового диаметра путем наложения на ламинарную струю маломощных высокочастотных колебаний.

заряжают в зоне ее отрыва от ламинарной струи для последующего отклонения капли на нить или на слив.

| 1973 |

|

SU453458A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-30—Публикация

1989-11-10—Подача