Изобретение относится к черной металлургии, а именно к прокатному производству, и может быть использовано при изготовлении и подготовке к эксплуатации прокатных валков рабочих клетей листовых станов.

Известен способ эксплуатации составного валка [1], при котором бандаж насаживают на несущую ось, по мере износа старый бандаж меняют на новый с одновременной переточкой несущей оси.

Наиболее близким аналогом является способ эксплуатации составных валков [2] , при котором ось валка применяют неоднократно для насадки новых бандажей, при этом при замене бандажа производят переточку несущей оси.

При указанных выше способах составной валок поставляют с завода-изготовителя на завод потребитель, а по мере износа его опять транспортируют на завод-изготовитель, где заменяют бандаж с одновременной переточкой оси, а затем опять транспортируют на завод-потребитель и т.д.

Недостатками перечисленных способов эксплуатации являются:

- неполное использование прочностных свойств оси и нерегламентированный съем при перешлифовке бочки несущей оси во время смены бандажа, что приводит к снижению жесткости сцепления по контактной поверхности несущей оси и бандажа и более быстрому выходу из строя валка;

- значительные затраты на транспортные перевозки составных валков, что заставляет иметь их повышенный парк.

Технической задачей предлагаемого изобретения является более полное использование прочностных свойств несущей оси, увеличение долговечности работы валка и снижение затрат на транспортировку отработанных валков на завод-изготовитель для смены бандажа.

Решение указанной задачи достигается тем, что количество бандажей, изготавливаемых одновременно с несущей осью, определяют из выражения:

K = Nα,

где K - количество изготавливаемых бандажей,

N - допустимый запас долговечности несущей оси

α - коэффициент, равный 0,35...0,45, зависящий от вида прокатного стана (0,35 - для станов горячей прокатки, 0,45 - для станов холодной прокатки),

причем профиль образующей внутренней поверхности каждого последующего бандажа выполняют по зависимости:

fn(Д6)=f1(Д6)- Δ (n-1),

где fn(Д6) - функция профиля образующей n-го бандажа;

f1(Д6) - функция профиля образующей первого бандажа;

Δ - величина наклепываемого слоя бочки несущей оси во время эксплуатации;

n - порядковый номер бандажа от 1 до К;

а профиль образующей бочки несущей оси при ее переточке во время замены бандажа определяют по зависимости:

fn(До=f1(До- Δ (n-1),

где fn(До) - функция профиля образующей бочки несущей оси при насадке n-го бандажа.

f1(До) - функция профиля образующей бочки несущей оси при посадке первого бандажа.

Сущность заявляемого технического решения заключается в том, что составной валок на заводе-изготовителе изготавливают одновременно с несколькими бандажами, количество которых определяют из выражения K = Nα, причем для каждого бандажа профиль образующей внутренней поверхности выполняют в зависимости от порядкового номера бандажа и величины наклепываемого слоя бочки оси, затем весь комплект транспортируют на завод-потребитель, где при эксплуатации валка по мере его износа производят смену бандажа и одновременно переточку несущей оси на месте, не транспортируя валок на завод-изготовитель, а бочку оси перетачивают с целью удаления слоя, поврежденного при эксплуатации, причем профиль образующей бочки при переточке определяют в зависимости от порядкового номера насаживаемого бандажа и величины наклепываемого слоя бочки оси, которая зависит от материала оси и давления металла на валки и составляет от 3 до 4 мм на диаметр.

Примеры конкретного выполнения

Пример 1.

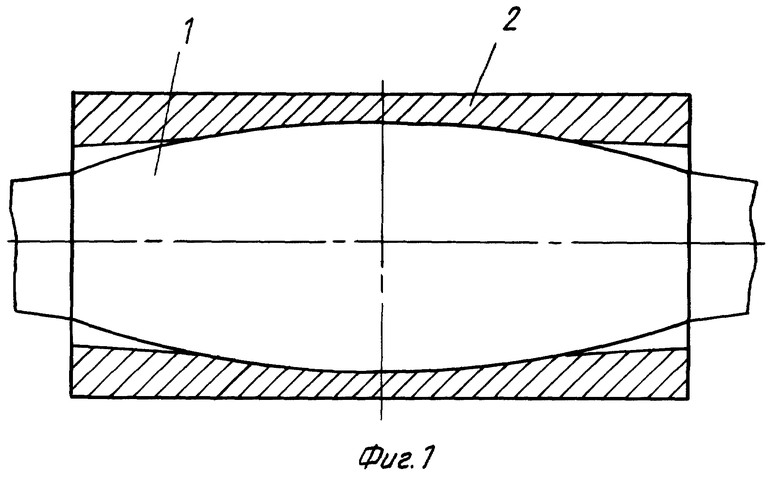

На стане 2500 холодной прокатки ОАО "ММК" использовали опорный составной валок (фиг. 1). Вследствие наличия прогиба опорного валка при прокатке образующая бочки оси 1 выполнена в виде параболы, а внутренней поверхности бандажа 2 - в виде синусоиды. Длина бочки валка 2400 мм, диаметр 1500 мм.

Количество бандажей, необходимых для полного использования прочностных свойств несущей оси, определяли: K = Nα = 280,45 = 4.

Допускаемый запас долговечности N рассчитывали по известным методикам расчета на усталость оборудования листопрокатного производства (в данном случае N = 28).

α = 0,45 - для станов холодной прокатки.

Величина наклепываемого слоя бочки оси Δ в конкретном примере была получена на основании проведения последовательных работ и составила 3 мм.

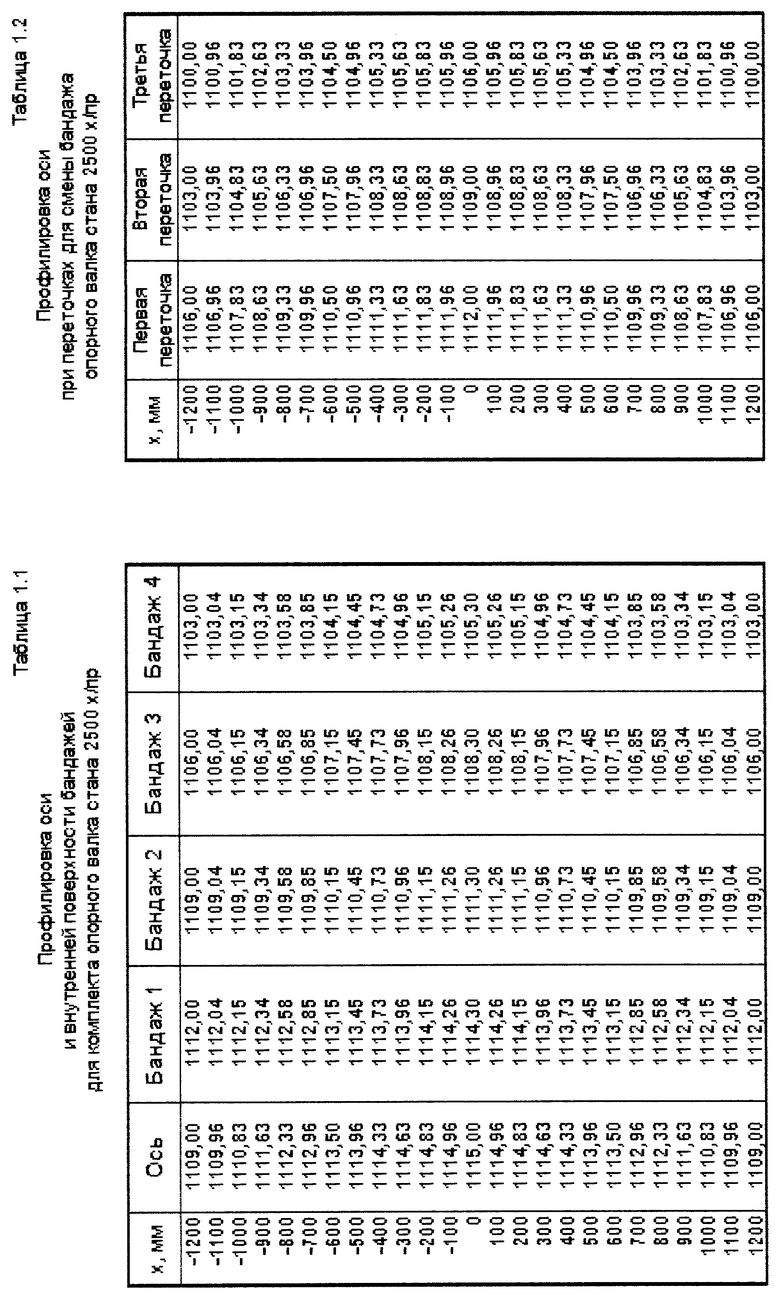

Следовательно, комплект валка, поставляемый заводом-изготовителем, состоял из одной несущей оси и четырех бандажей. Величины шлифовочных диаметров несущей оси и бандажей в соответствующих точках по длине определяли по зависимости:

fn(DБ) = f1(DБ)-Δ(n-1);

fn(Do) = f1(Do)-Δ(n-1),

и представлены в табл. 1.1.

Затем по мере износа активного слоя бандажа производили его снятие, а бочку оси перетачивали в вальцетокарном отделении, причем профилировку бочки производили по указанной зависимости, а величины шлифовочных диаметров несущей оси в соответствующих точках по длине для каждой последующей переточки представлены в табл. 1.2.

Пример 2.

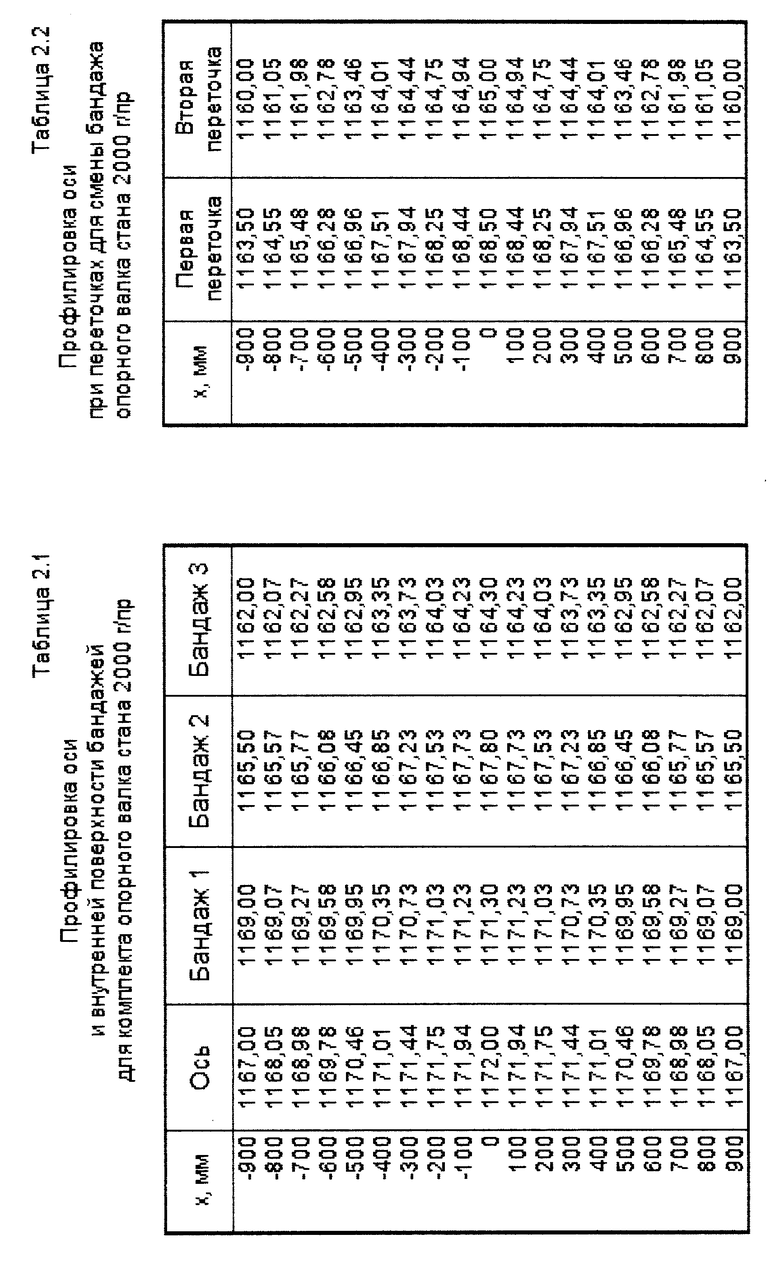

На стане 2000 горячей прокатки ОАО "ММК" использовали составной валок (длина бочки 1820 мм, диаметр 1600 мм). Количество бандажей: К = Nα = 3.

В данном примере N = 28, α = 0,35 для станов горячей прокатки.

Следовательно, комплект валка, поставляемый заводом-изготовителем, состоял из одного и трех бандажей.

Величина наклепанного слоя бочки оси Δ, полученная при проведении исследовательских работ, составила 3,5 мм.

Профиль образующей бочки каждого последующего бандажа вследствие наличия прогиба опорного валка был выполнен в виде синусоиды, а образующая бочки - в виде параболы. Величины шлифовочных диаметров несущей оси и бандажей в соответствующих точках по длине, определенные по указанным зависимостям, представлены в табл. 2.1. По мере износа активного слоя бандажа производили его снятие, а бочку оси в вальцетокарном отделении цеха перетачивали (результаты даны в табл. 2.2).

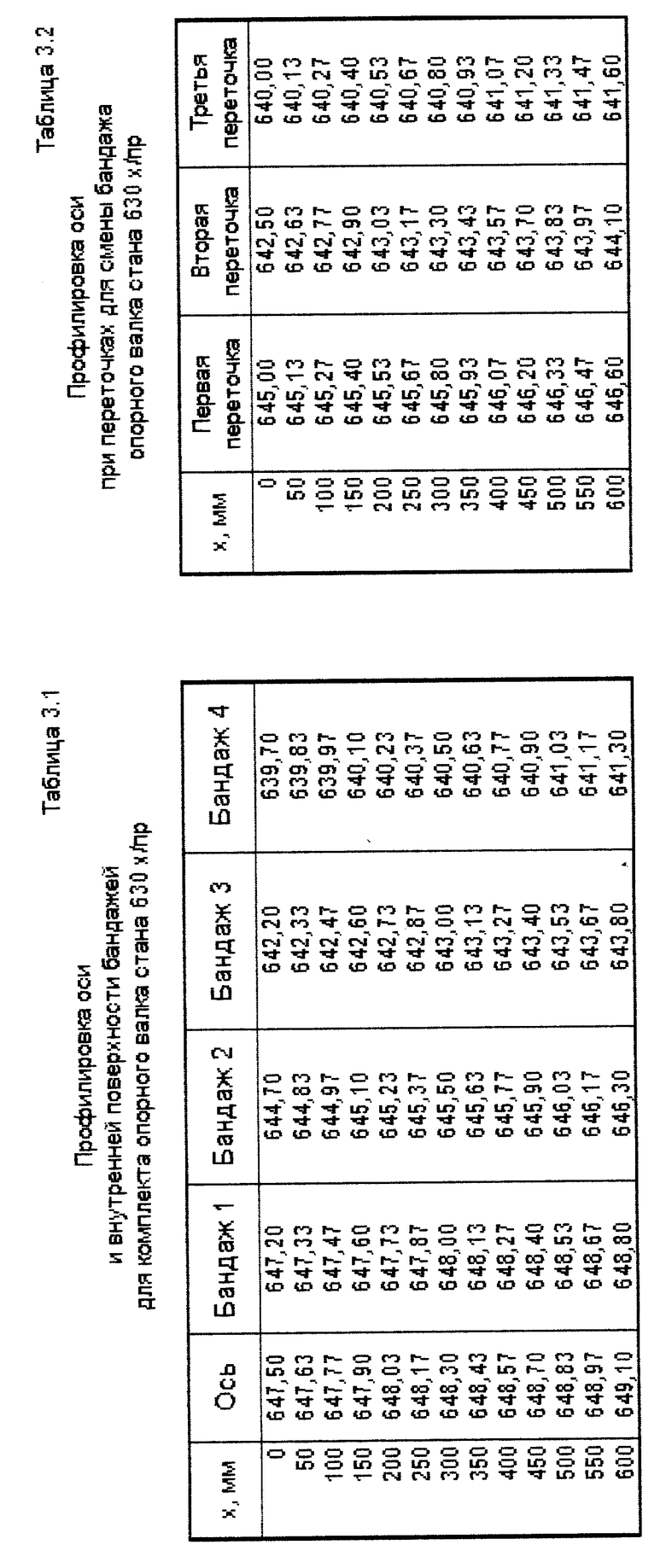

Пример 3.

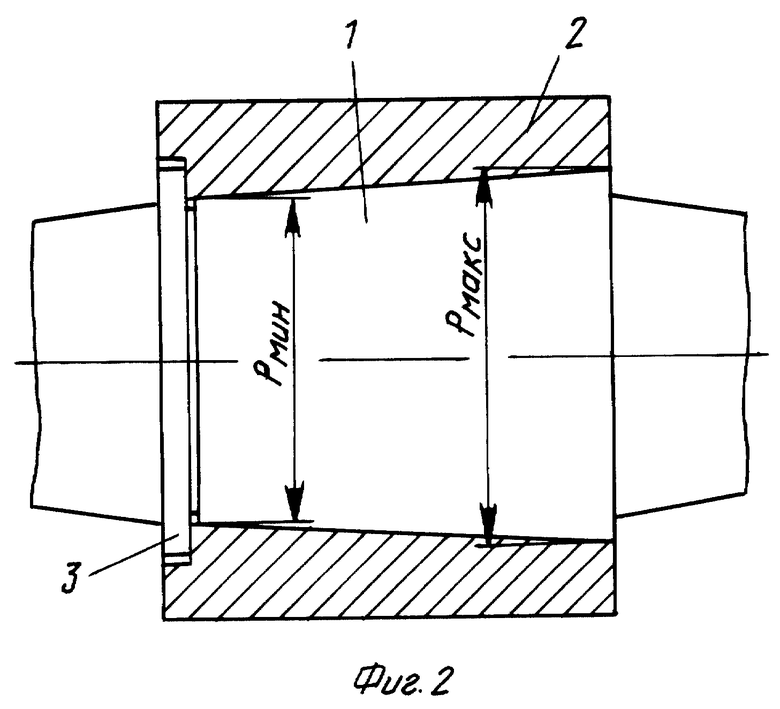

Стан 630 горячей прокатки ОАО "ММК", опорный валок (фиг. 2). Посадочные поверхности оси 1 с буртом 3 и бандажа 2, насаживаемого с натягом 0,3 мм, выполнены в виде двух взаимно сопрягаемых конусов при разности минимального и максимального диаметров 0,002-0,003 от диаметра наименьшего основания конуса. Длина бочки 690 мм, диаметр 900 мм. Величина наклепанного слоя бочки оси Δ, полученная при проведении исследовательских работ, составила 2,5 мм.

Количество бандажей К = 280,45 = 4, следовательно, комплект валка, поставляемый заводом-изготовителем, состоит из одной оси и четырех бандажей. Величины шлифовочных диаметров несущей оси и бандажей представлены в табл. 3.1 и 3.2.

Опытные результаты эксплуатации валков предлагаемым способом на ОАО "ММК" показали, что длительность работы валка увеличилась примерно в 1,2 раза при значительном снижении транспортных расходов.

Источники информации

1. Полухин В.П., Полухин П.И., Николаев В.А. Составной рабочий инструмент прокатных станов. - М. "Металлургия", 1977, с. 5.

2. Полухин П.И., Пименов Г.А. и др. Производство крупных опорных валков и пути повышения их стойкости. - Технология, организация и механизация кузнечно-прессового и заготовительного производства ( НИИИНФОРМТЯЖМАШ), 1974, N 2, с. 35.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2211101C2 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2256523C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2164181C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ ЛИСТОПРОКАТНЫХ СТАНОВ | 2002 |

|

RU2212291C1 |

Изобретение относится к черной металлургии, а именно к прокатному производству, и может быть использовано при изготовлении и подготовке к эксплуатации прокатных валков рабочих клетей листовых станков. Основная задача, решаемая изобретением, - более полное использование прочностных свойств несущей оси, увеличение долговечности работы валка, а также снижение затрат на транспортировку валков. Способ заключается в насадке бандажа на несущую ось с последующей заменой бандажа по мере его износа с одновременной переточкой несущей оси. Количество бандажей, изготавливаемых одновременно с осью, определяют из выражения: K = Nα, где К - количество бандажей; N - допустимый запас долговечности несущей оси; α - коэффициент, равный 0,35.... 0,45, зависящий от вида прокатного стана. Профиль образующей внутренней поверхности каждого последующего бандажа выполняют по зависимости: fn(DБ) = f1(DБ) - Δ(n-1), где fn(DБ) - функция профиля образующей n-го бандажа; f1(DБ) - функция профиля образующей первого бандажа; Δ - величина наклепываемого слоя бочки оси во время эксплуатации, мм; n - порядковый номер бандажа от 1 до К. Профиль образующей бочки несущей оси при ее переточке во время замены бандажа также регламентирован. Использование способа обеспечивает увеличение длительности работы валка. 2 ил., 6 табл.

Способ подготовки к эксплуатации комплекта составного валка, заключающийся в насадке бандажа на несущую ось и последующую замену бандажа по мере его износа с одновременной переточкой несущей оси, отличающийся тем, что количество бандажей, изготавливаемых одновременно с осью, определяют из выражения

K = Nα,

где

K - количество бандажей;

N - допустимый запас долговечности несущей оси;

α - коэффициент, равный 0,35 ... 0,45, зависящий от вида прокатного стана,

причем профиль образующей внутренней поверхности каждого последующего бандажа выполняют по зависимости

fn(DБ) = f1(DБ) - Δ(n - 1),

где fn(DБ) - функция профиля образующей n-го бандажа;

f1(DБ) - функция профиля образующей 1-го бандажа;

Δ - величина наклепываемого слоя бочки оси, мм;

n - порядковый номер бандажа от 1 до K;

а профиль образующей бочки несущей оси при ее переточке во время замены бандажа определяют по зависимости

fn(D) = f1(Dо) - Δ(n - 1),

где fn(Dо) - функция профиля образующей несущей оси при посадке n-го бандажа;

f1(Dо) - функция профиля образующей несущей оси при посадке первого бандажа.

| ПОЛУХИН П.И | |||

| и др | |||

| "Производство крупных опорных валков и пути повышения их стойкости" | |||

| Технология, организация и механизация кузнечно-прессового и заготовительного производства (НИИИНФОРМТЯЖМАШ), 1974, N 2, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| ПОЛУХИН В.П | |||

| и др | |||

| Составной рабочий инструмент прокатных станов | |||

| - М.: Металлургия, 1977, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ подготовки к работе опорных валков станов кварто | 1984 |

|

SU1235573A1 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1986 |

|

SU1342549A1 |

| SU 1658574 A1, 20.01.1995 | |||

| Способ подготовки и эксплуатации рабочих валков клети кварто | 1991 |

|

SU1780891A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1996 |

|

RU2093286C1 |

| Способ получения композита пектиново-целлюлозной пленки на основе целлюлозы Gluconacetobacter sucrofermentas и пектина | 2019 |

|

RU2726359C1 |

| ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 2015 |

|

RU2660885C2 |

Авторы

Даты

2000-04-27—Публикация

1999-09-07—Подача