Изобретение относится к обработке металлов давлением и может быть использовано при штамповке заготовок лопаток.

Цель изобретения - повышение качества изделий и сокращение расхода металла.

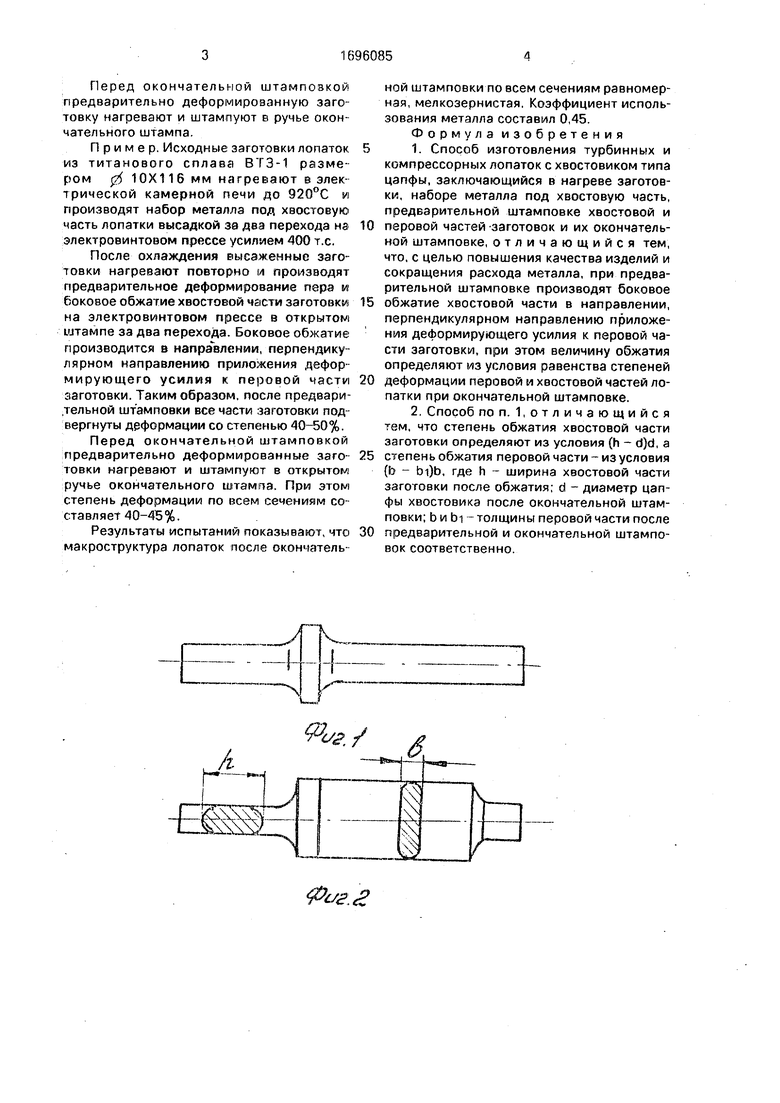

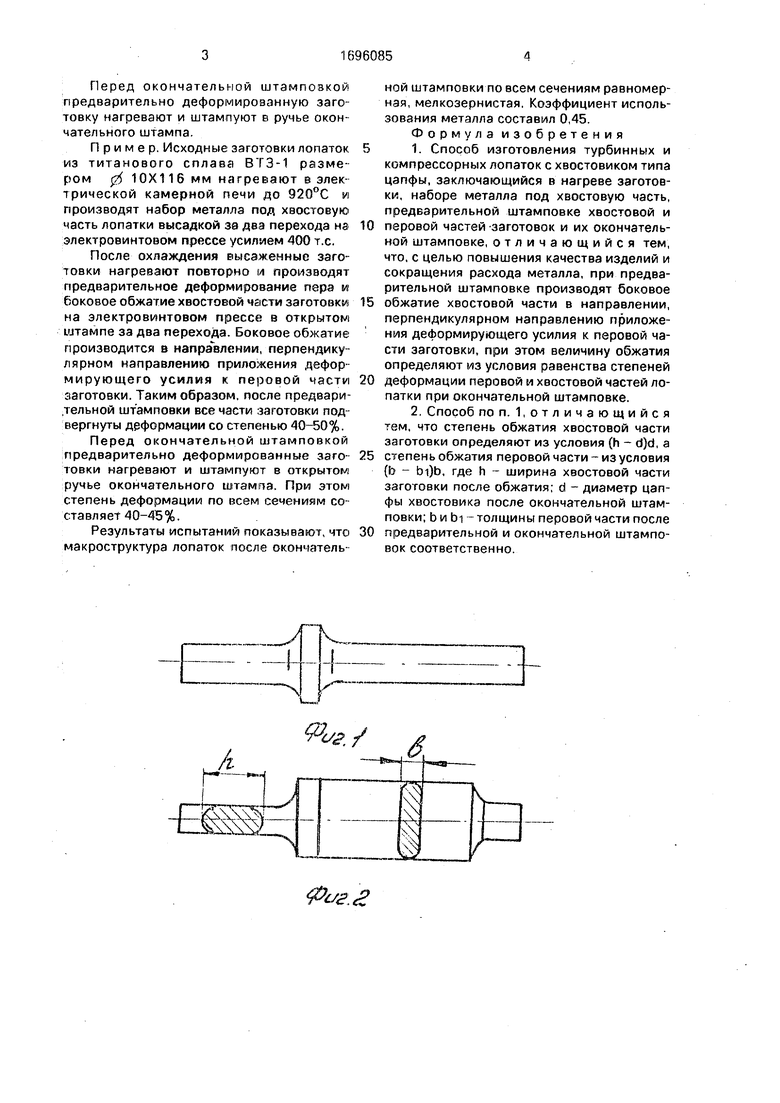

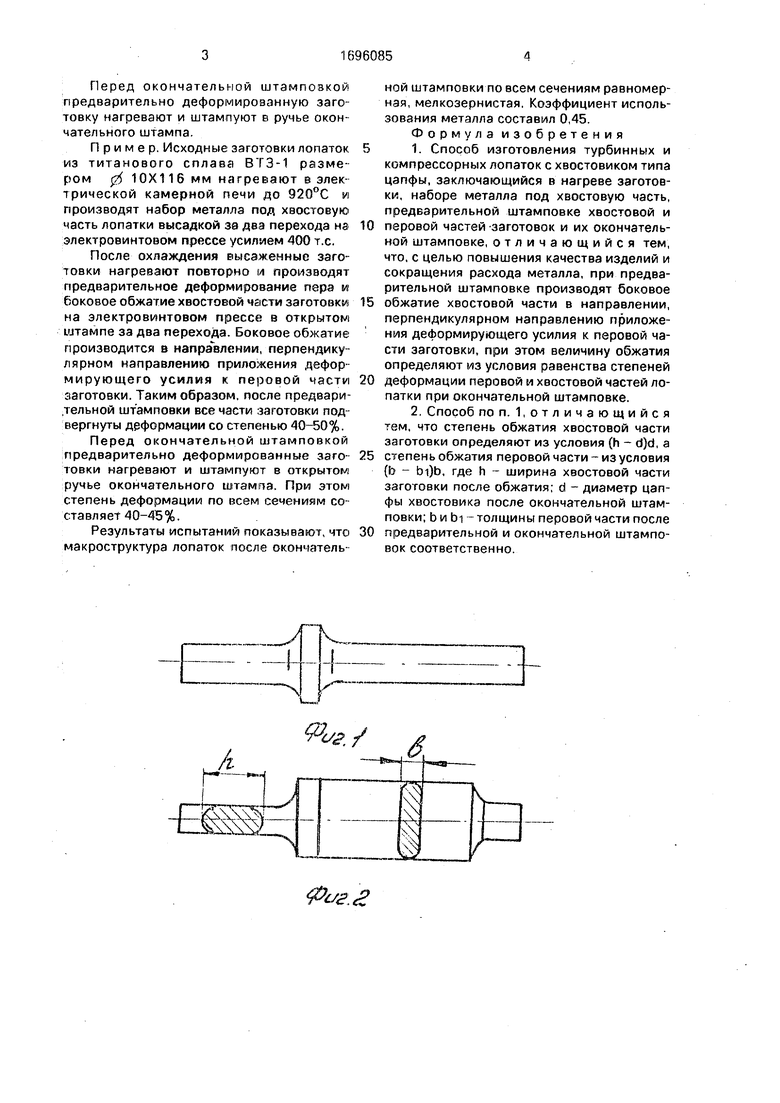

На фиг. 1 изображена заготовка после набора металла под хвостовую часть лопатки; на фиг. 2 - предварительно деформированная заготовка с боковым обжатием хвостовой части; на фиг. 3 - окончательно штампованная заготовка лопатки.

Способ осуществляют следующим образом.

Цилиндрическую исходную заготовку нагревают до ковочной температуры, и производят набор металла под хвостовую часть лопатки. После этого заготовку повторно нагревают, и производят предварительное деформирование перовой части и боковое -обжатие хвостовой части заготовки. При

этом боковое обжатие хвостовой части производят в направлении, перпендикулярном оси приложения деформирующего усилия к перовой части заготовки, а величину бокового обжатия определяют из условия равенства деформаций перовой и хвостовой частей лопатки при окончательной штамповке, т.е.

h -d b -bi

О

о

8

00

ел

где h - ширина хвостовой части заготовки после бокового обжатия;

d - диаметр цапфы хвостовика после окончательной штамповки;

b - толщина перовой части заготовки после предварительной штамповки;

b 1 - толщина перовой части после окончательной штамповки.

Перед окончательной штамповкой предварительно деформированную заготовку нагревают и штампуют в ручье окончательного штампа.

Пример, Исходные заготовки лопаток из титанового сплава ВТЗ-1 размером Ј# 10X116 мм нагревают в электрической камерной печи до 920°С и производят набор металла под хвостовую часть лопатки высадкой за два перехода на электровинтовом прессе усилием 400 т.е.

После охлаждения высаженные заготовки нагревают повторно и производят предварительное деформирование пера и боковое обжатие хвостовой части заготовки на электровинтовом прессе в открытом штампе за два перехода. Боковое обжатие производится в направлении, перпендикулярном направлению приложения деформирующего усилия к перовой части заготовки. Таким образом, после предварительной штамповки все части заготовки подвергнуты деформации со степенью 40-50%.

Перед окончательной штамповкой предварительно деформированные заго- товки нагревают и штампуют в открытом ручье окончательного штампа. При этом степень деформации по всем сечениям составляет 40-45%.

Результаты испытаний показывают, что макроструктура лопаток после окончательной штамповки по всем сечениям равномерная, мелкозернистая. Коэффициент использования металла составил 0,45.

Формула изобретения

1.Способ изготовления турбинных и компрессорных лопаток с хвостовиком типа цапфы, заключающийся в нагреве заготовки, наборе металла под хвостовую часть, предварительной штамповке хвостовой и перовой частей -заготовок и их окончательной штамповке, отличающийся тем, что, с целью повышения качества изделий и сокращения расхода металла, при предварительной штамповке производят боковое обжатие хвостовой части в направлении, перпендикулярном направлению приложения деформирующего усилия к перовой части заготовки, при этом величину обжатия определяют из условия равенства степеней деформации перовой и хвостовой частей лопатки при окончательной штамповке.

2.Способ по п. 1,отличающийся тем, что степень обжатия хвостовой части заготовки определяют из условия (h - d)d. a степень обжатия перовой части - из условия (Ь - bi)b, где h - ширина хвостовой части заготовки после обжатия; d - диаметр цапфы хвостовика после окончательной штамповки; b и bi - толщины перовой части после предварительной и окончательной штамповок соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2010 |

|

RU2467823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБИННЫХ И КОМПРЕССОРНЫХЛОПАТОК | 1972 |

|

SU326998A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2759280C1 |

| Способ изготовления лопатки вентилятора с защитной входной кромкой | 2023 |

|

RU2811636C1 |

| Способ изготовления турбинных и компрессорных лопаток | 1984 |

|

SU1181772A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2252835C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК ОСОБОКРУПНОГАБАРИТНЫХ ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2015 |

|

RU2625385C2 |

Изобретение относится к обработке металлов давлением, а именно к производству заготовок турбинных и компрессорных лопаток. Цель изобретения - повышение качества изделий и сокращение расхода металла. Цилиндрическую исходную заготовку нагревают до ковочной температуры и производят набор металла под хвостовую часть лопатки. После этого заготовку повторно нагревают и производят предварительное деформирование перовой части и боковое обжатие хвостовой части заготовки. При этом боковое обжатие хвостовой части производят в направлении, перпендикулярном оси приложения деформирующего усилия к первой части заготовки, а величину боковой части обжатия определяют из условия равенства степеней деформации перовой и хвостовой частей лопатки при окончательной штамповке. 1 з.п. ф-лы, 3 ил.

4

W

Фиг. г

of.

Pt/s.3

| Кузвечно-штамповочное производство, 1983, №8, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-12-07—Публикация

1989-10-17—Подача