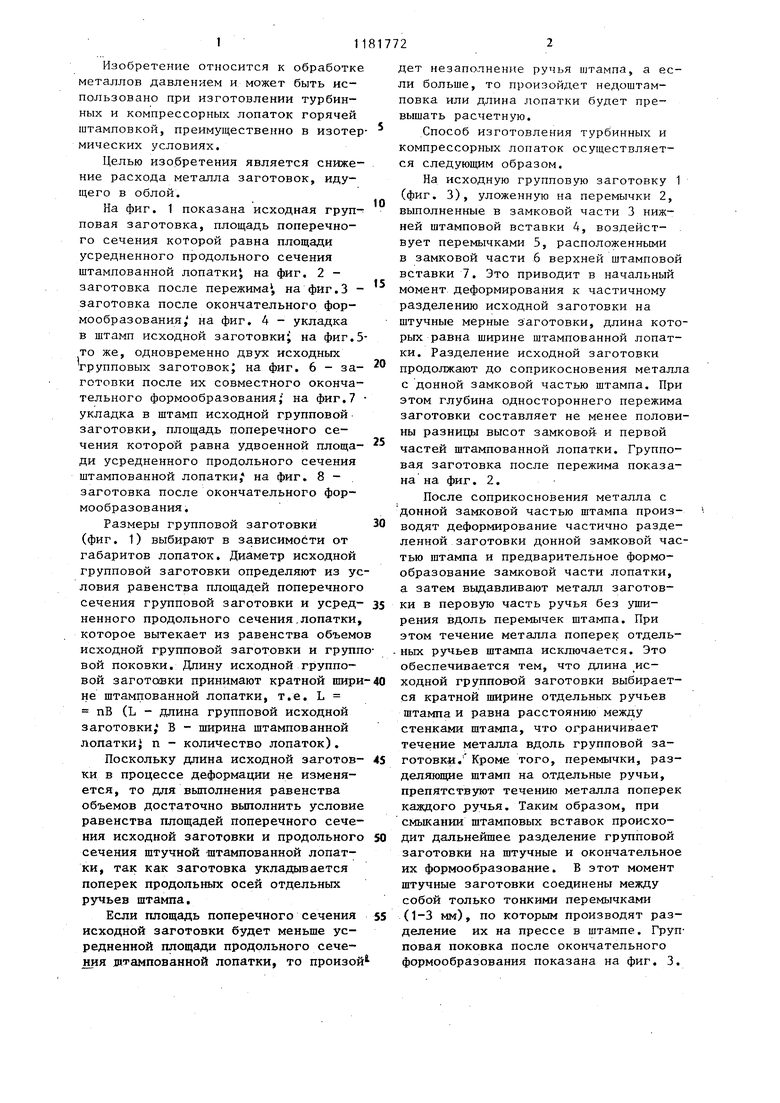

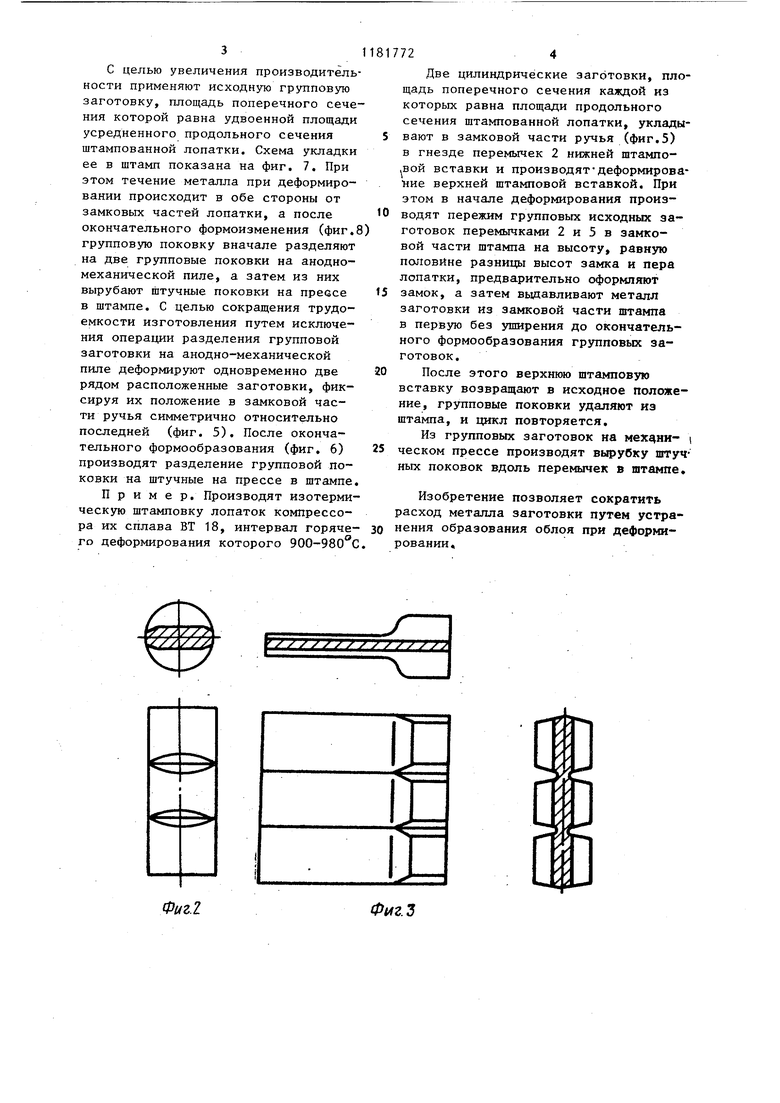

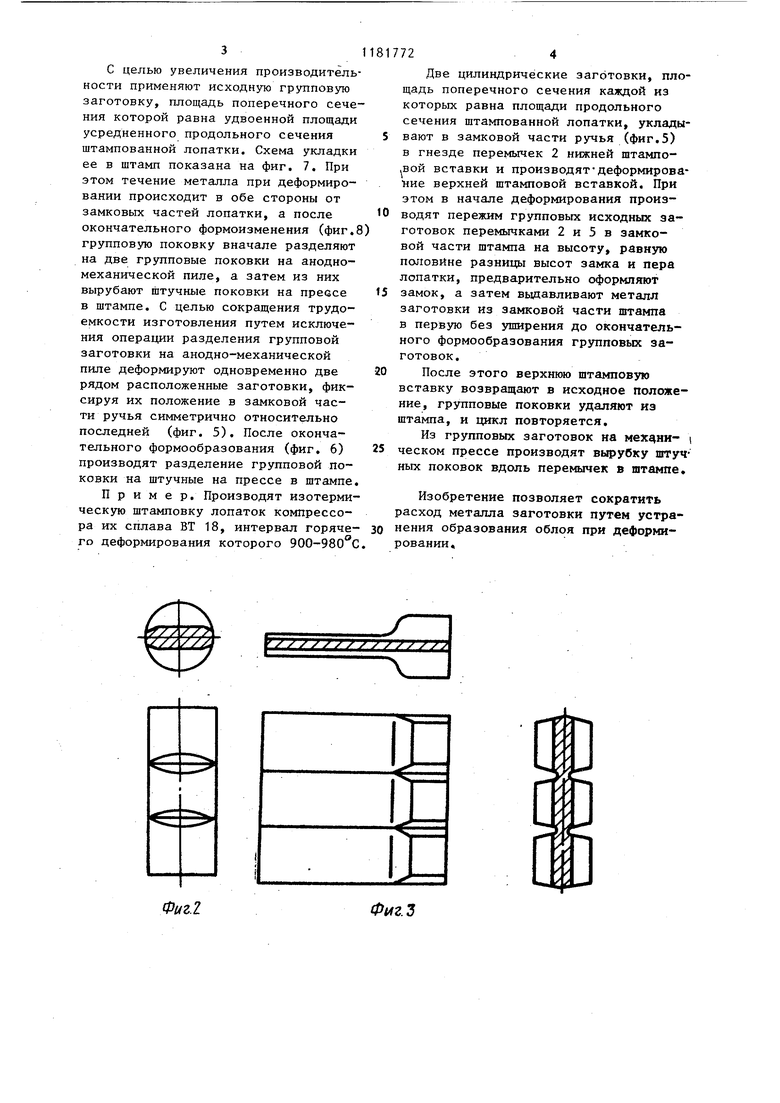

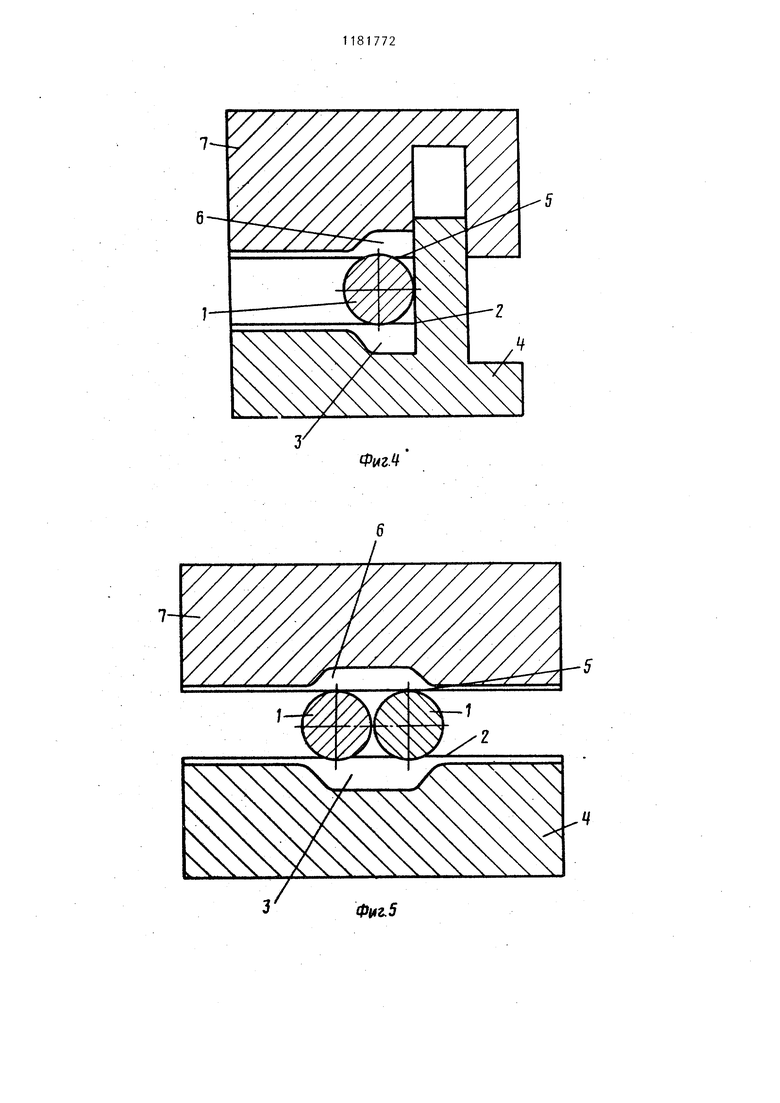

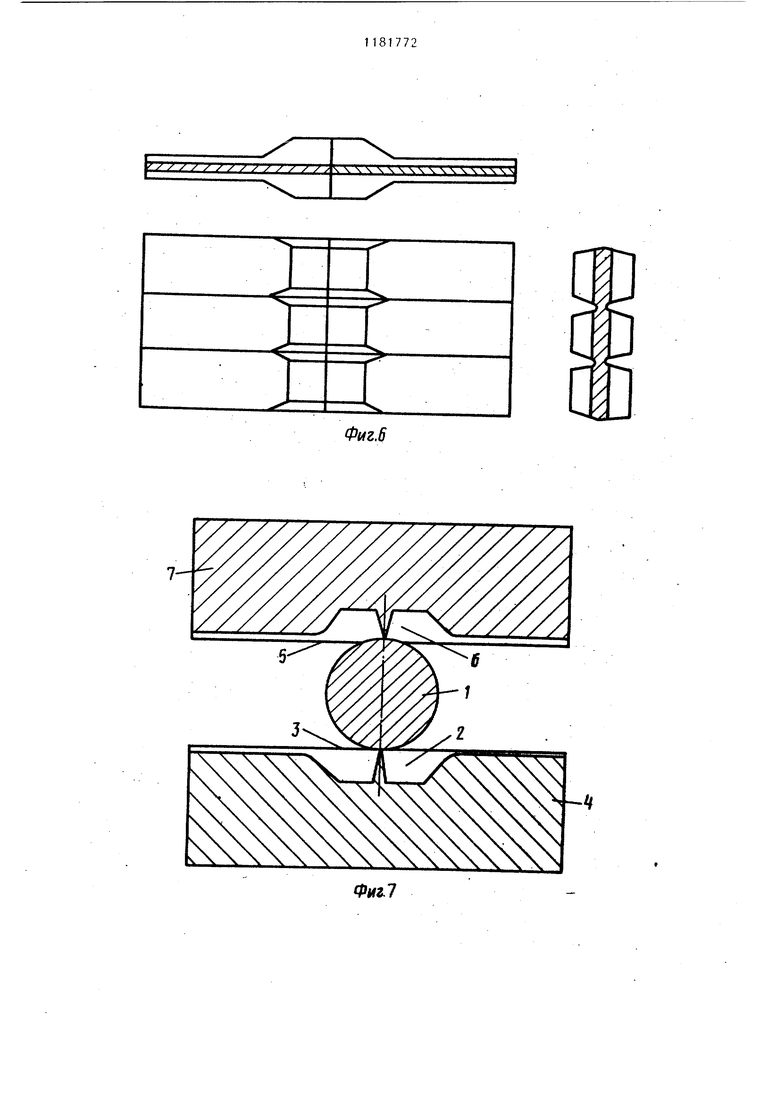

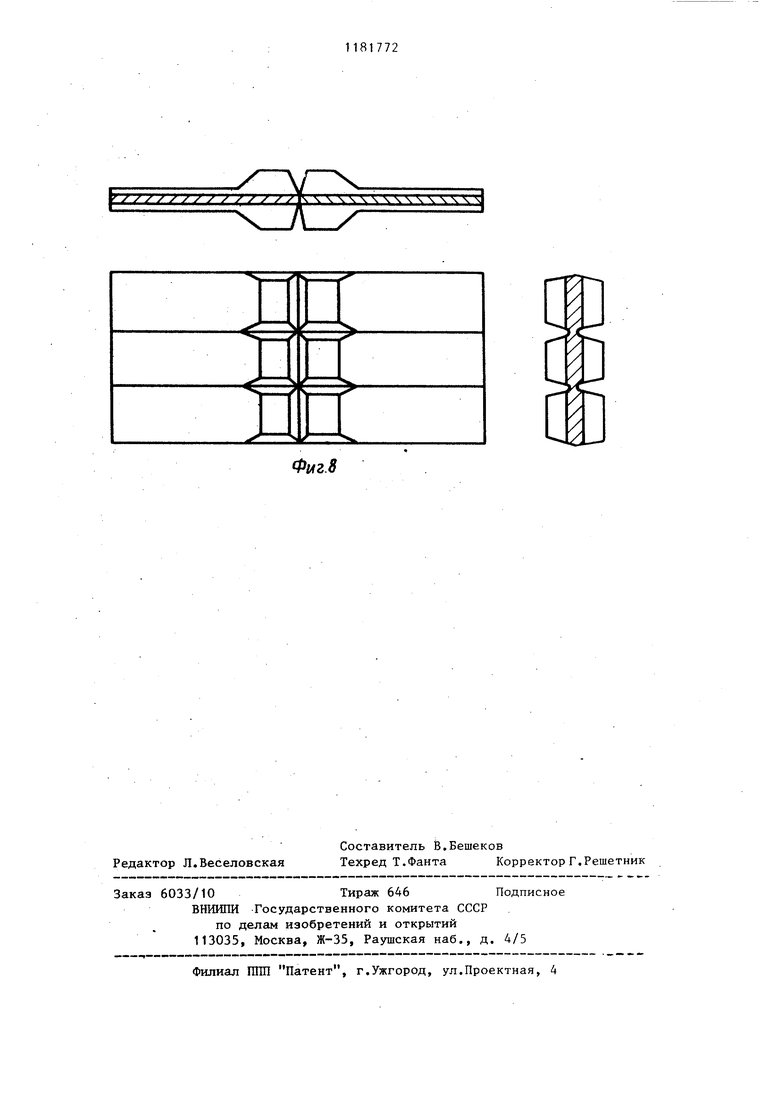

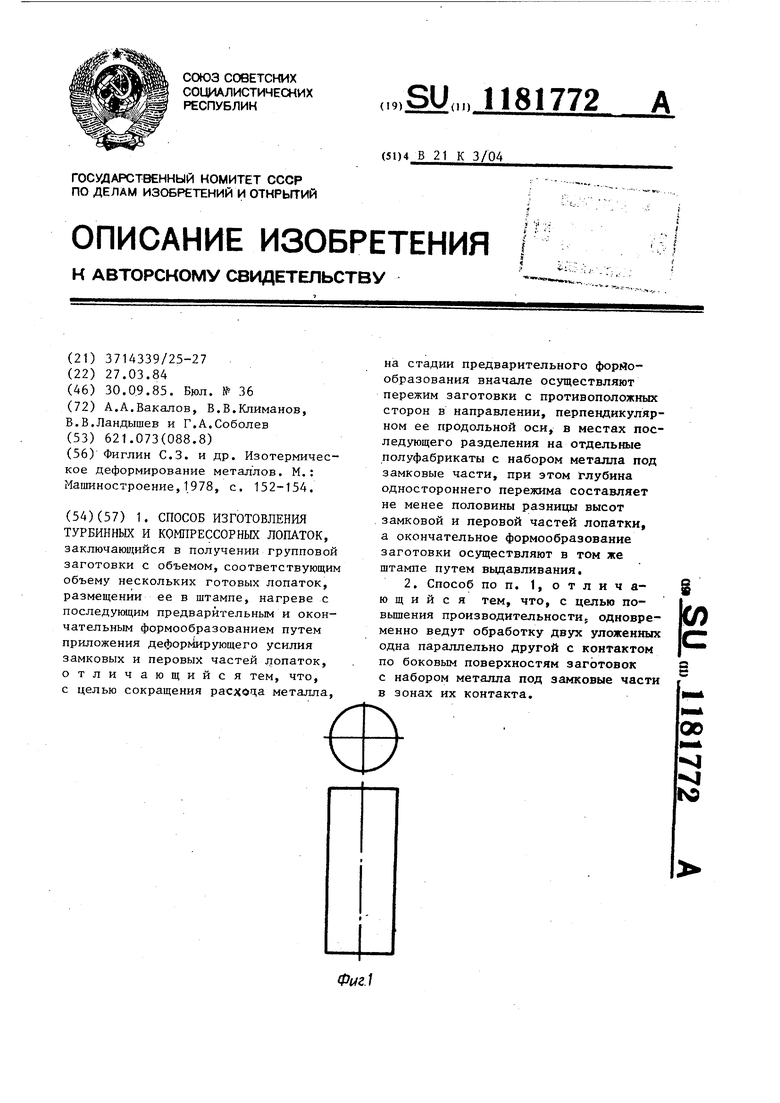

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении турбинных и компрессорных лопаток горячей штамповкой, преимущественно в изотер мических условиях. Целью изобретения является снижение расхода металла заготовок, идущего в облой. На фиг. 1 показана исходная групповая заготовка, площадь поперечного сечения которой равна площади усредненного продольного сечения штампованной лопатки, на фиг. 2 заготовка после пережима , на фиг.3 заготовка после окончательного формообразования, на фиг. 4 - укладка в штамп исходной заготовкиJ на фиг.5 то же, одновременно двух исходных групповых заготовок на фиг. 6 - заготовки после их совместного окончательного формообразования; на фиг,7 укладка в штамп исходной групповой заготовки, площадь поперечного сечения которой равна удвоенной площади усредненного продольного сечения штампованной лопатки, на фиг. 8 заготовка после окончательного формообразования. Размеры групповой заготовки (фиг. 1) выбирают в зависимости от габаритов лопаток. Диаметр исходной групповой заготовки определяют из ус ловия равенства площадей поперечного сечения групповой заготовки и усредненного продольного сечения.лопатки которое вытекает из равенства объемо исходной групповой заготовки и групп вой поковки. Длину исходной групповой заготовки принимают кратной шири не штампованной лопатки, т.е. L пВ (L - длина групповой исходной заготовки; В - ширина штампованной лопатки п - количество лопаток). Поскольку длина исходной заготовки в процессе деформации не изменяется, то для вьшолнения равенства объемов достаточно вьшолнить условие равенства площадей поперечного сечения исходной заготовки и продольного сечения штучной -штампованной лопатки, так как заготовка укладывается поперек продольных осей отдельных ручьев штампа. Если площадь поперечного сечения исходной заготовки будет меньще усредненной площади продольного сечения штампованной лопатки, то произой дет незаполненне ручья штампа, а если больше, то произойдет недоштамповка или длина лопатки будет превышать расчетную. Способ изготовления турбинных и компрессорных лопаток осуществляется следующим образом. На исходную групповую заготовку 1 (фиг. 3), уложенную на перемычки 2, выполненные в замковой части 3 нижней штамповой вставки 4, воздействует перемычками 5, расположенньми в замковой части 6 верхней штамповой вставки 7. Это приводит в начальный момент деформирования к частичному разделению исходной заготовки на штучные мерные заготовки, длина которых равна ширине штампованной лопатки. Разделение исходной заготовки продолжают до соприкосновения металла с донной замковой частью штампа. При этом глубина одностороннего пережима заготовки составляет не менее половины разницы высот замковой- и первой частей штампованной лопатки. Групповая заготовка после пережима показана на фиг. 2, После соприкосновения металла с донной замковой частью штампа производят деформирование частично разделенной заготовки донной замковой частью штампа и предварительное формообразование замковой части лопатки, а затем вьщавливают металл заготовки в перовую часть ручья без ущирения вдоль перемычек штампа. При этом течение металла поперек отдельных ручьев штампа исключается. Это обеспечивается тем, что длина исходной групповой заготовки выбирается кратной ширине отдельных ручьев штампа и равна расстоянию между стенками штампа, что ограничивает течение металла вдоль групповой заготовки. Кроме того, перемычки, разделяющие штамп на отдельные ручьи, препятствуют течению металла поперек каждого ручья. Таким образом, при смыкании штамповых вставок происходит дальнейшее разделение групповой заготовки на штучные и окончательное их формообразование. В этот момент штучные заготовки соединены между собой только тонкими перемычками (1-3 мм), по которым производят разделение их на прессе в штампе. Групповая поковка после окончательного формообразования показана на фиг. 3. 3 С целью увеличения производитель ности применяют исходную групповую заготовку, площадь поперечного сече ния которой равна удвоенной площади усредненного продольного сечения штампованной лопатки. Схема укладки ее в штамп показана на фиг, 7, При этом течение металла при деформировании происходит в обе стороны от замковых частей лопатки, а после окончательного формоизменения (фиг, групповую поковку вначале разделяют на две групповые поковки на анодномеханической пиле, а затем из них вырубают штучные поковки на прессе в штампе, С целью сокращения трудоемкости изготовления путем исключения операции разделения групповой заготовки на анодно-механической пиле деформируют одновременно две рядом расположенные заготовки, фиксируя их положение в замковой части ручья симметрично относительно последней (фиг, 5), После окончательного формообразования (фиг, 6) производят разделение групповой поковки на штучные на прессе в штампе Пример, Производят изотерми ческую штамповку лопаток компрессора их сплава ВТ 18, интервал горяче го деформирования которого 900-980 724 Две цилиндрические заготовки, площадь поперечного сечения каждой из которых равна площади продольного сечения штампованной лопатки, укладывают в замковой части ручья (фиг,5) в гнезде перемычек 2 нижней штамповой вставки и производятдеформирование верхней штамповой вставкой. При этом в начале деформирования производят пережим групповых исходных заготовок перемычками 2 и 5 в замковой части штампа на высоту, равную половине разницы высот замка и пера лопатки, предварительно оформляют замок, а затем выдавливают металл заготовки из замковой части штампа в первую без уширения до окончательного формообразования групповых заготовок. После этого верхнюю штамповзто вставку возвращают в исходное положение, групповые поковки удаляют из штампа, и цикл повторяется, Из групповых заготовок на ческом прессе производят вырубку штучных поковок вдоль перемычек в штампе. Изобретение позволяет сократить расход металла заготовки путем устранения образования облоя при деформировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2010 |

|

RU2467823C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБИННЫХ И КОМПРЕССОРНЫХ ЛОПАТОК, заключающийся в получении групповой заготовки с объемом, соответствующим объему нескольких готовых лопаток, размещении ее в штампе, нагреве с последующим предварительным и окончательным формообразованием путем приложения дефорг ируюшего усилия замковых и перовых частей лопаток, отличающийся тем, что, с целью сокращения расхода металла. на стадии предварительного формообразования вначале осуществляют пережим заготовки с противоположных сторон в направлении, перпендикулярном ее продольной оси, в местах последующего разделения на отдельные полуфабрикаты с набором металла под замковые части, при этом глубина одностороннего пережима составляет не менее половины разницы высот замковой и перовой частей лопатки, а окончательное формообразование заготовки осуществляют в том же штампе путем вьщавливания, 2. Способ по п. 1, отличающийся тем, что, с целью по(Л вьш1ения производительности; одновременно ведут обработку двух уложенных одна параллельно другой с контактом S по боковым поверхностям заготовок с набором металла под замковые части в зонах их контакта. 1О

/X ХХ ХХХ / X УХ ХУУ

А -И

С

О

Фиг.6

I

У/ХХУХ/Х X

| Фиглин С.З | |||

| и др | |||

| Изотермическое деформирование металлов | |||

| М.: Машиностроение,1978, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

Авторы

Даты

1985-09-30—Публикация

1984-03-27—Подача