1

(21)4722968/02

(22) 24.07.89

(46)07.12.91. Бюл. №45

(72) Л. М. Чапайкин, В. И. Островский и

Ю.А.Кочнев

(53)621.002.3(088.8)

(56)Авторское свидетельство СССР iSfe 1593736, кл. В 22 F 7/02. 04.07.88.

(54) СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА

(57)Изобретение относится к металлургии, Цель изобретения - повышение стойкости

инструмента, расширение технологических возможностей способа, снижение трудоемкости обработки и уровня экологических за- грязнений. Предложенный способ заключается в том, что поверхность инструмента очищают и погружают в поверхностно-активное фторсодержащее вещество, а safeM - на 10-20 мин в жидкость, нагретую до температуры, превышающей температуру кипения наносимого фторсодержащего вещества, сушат при 115-120°С и выдерживают на воздухе. 1 з.п, ф-лы, 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки инструмента | 1987 |

|

SU1475938A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ | 1991 |

|

RU2066705C1 |

| Способ обработки инструмента из быстрорежущей стали | 1987 |

|

SU1516500A1 |

| Способ импрегнирования абразивного инструмента | 1988 |

|

SU1650414A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| Способ обработки стальных изделий | 1981 |

|

SU1028726A2 |

| Способ обработки металлической поверхности | 1989 |

|

SU1761817A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1989 |

|

SU1765211A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| СПОСОБ ХИМИКОТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ СТАЛИ И ТВЕРДЫХ СПЛАВОВ | 2010 |

|

RU2439202C1 |

Изобретение относится к металлургии, в частности к способам повышения стойкости режущих инструментов.

Целью изобретения является повышение стойкости инструмента, расширение технологических возможностей способа, снижение трудоемкости обработки и уровня экологических загрязнений.

Сущность предлагаемого способа заключается в том, что, инструмент очищают и погружают в раствор поверхностно-активного фторсодержащего вещества, затем погружают на 10-20 мин в жидкость, нагретую до температуры, превышающей температуру кипения эпиламирующего состава, в результате чего происходит упорядочение молекул покрытия на поверхности инструмента. Сушку инструмента осуществляют при температуре 115-125°С, после чего выдерживают на воздухе.

Указанная цель достигается тем. что покрытие на режущий инструмент наносят при

комнатной температуре состава, затем инструмент погружают на 10-20 мин в жидкость с температурой, превышающей температу-, ру кипения раствора поверхностно-активного фторсодержащего вещества, в результате происходит упорядочение молекул покрытия на поверхности инструмента.

Расширение технологических возможностей заключается в том, что ванна с жидкостью может быть любых размеров, при этом не ограничены габариты обрабатываемого инструмента.

Снижение трудоемкости обработки ин- струмента по сравнению с пульверизацией по известному способу достигается за счет того, что покрытие на инструмент наносят погружением в течение 3-5 мин, а затем погружают в жидкость на 10-20 мин.

Снижение уровня экологических загрязнений достигается за счет использования состава для покрытия при комнатной температуре и выдержке в жидкости, тем самым

Os

О OK

Ј 00

обеспечивая уменьшение испарения хладо- на-113 с поверхности инструмента.

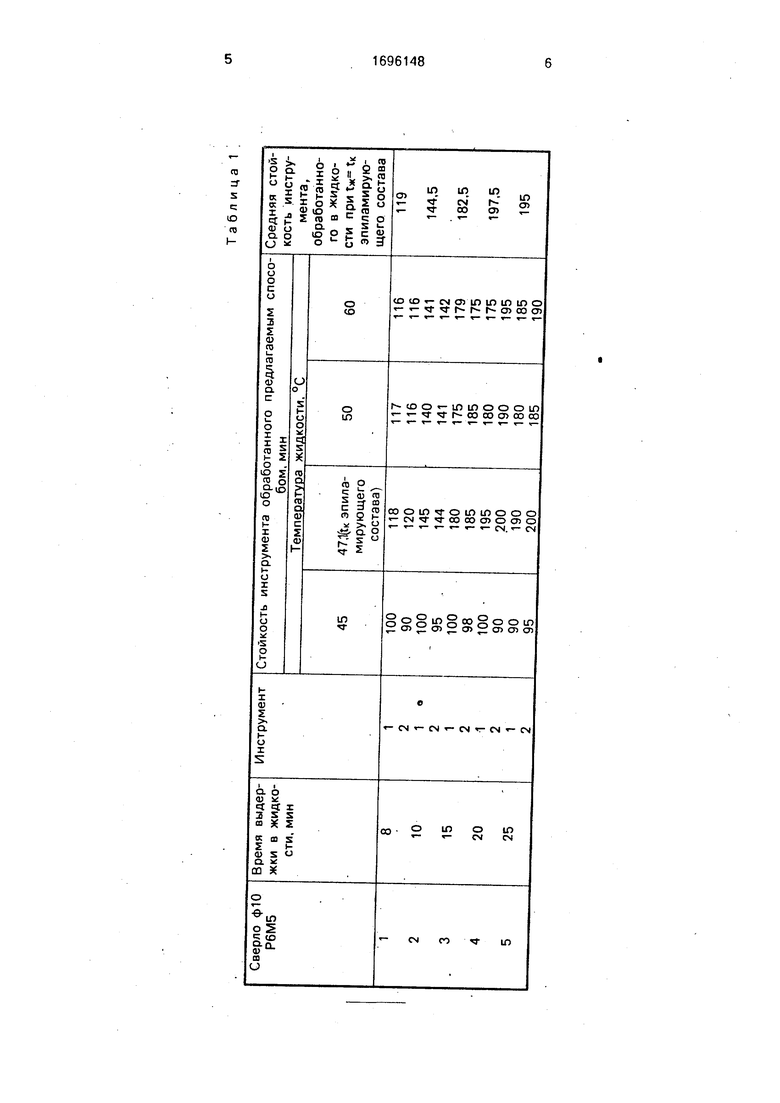

Пример. Брали комплект инструментов из одной партии - сверла спиральные из стали Р6М5 в количестве 45 шт. Проверяли соответствие геометрических параметров нормативным и целостность режущих кромок. Пять сверл обрабатывали по известному способу, остальные сверла обрабатывали согласно предлагаемому способу. Очищали инструмент от загрязнений и следов смазки, погружали в емкость с раствором поверхностно-активного фторсо- держащего вещества марки 6СФК-180-05 при комнатной температуре состава на 3- 5 мин.

Покрытые сверла опускали в ванну, например, с водой по 10 шт при следующих температурах воды, °С: 45, 47,1; 50 и 60, выдерживали по два сверла при каждом режиме в течение 8, 10, 15, 10, 25 мин.

Обработанный инструмент сушили в печи при температуре 120 ± 5°С в течение 30 мин, выдерживали на воздухе в течение 60 мин.

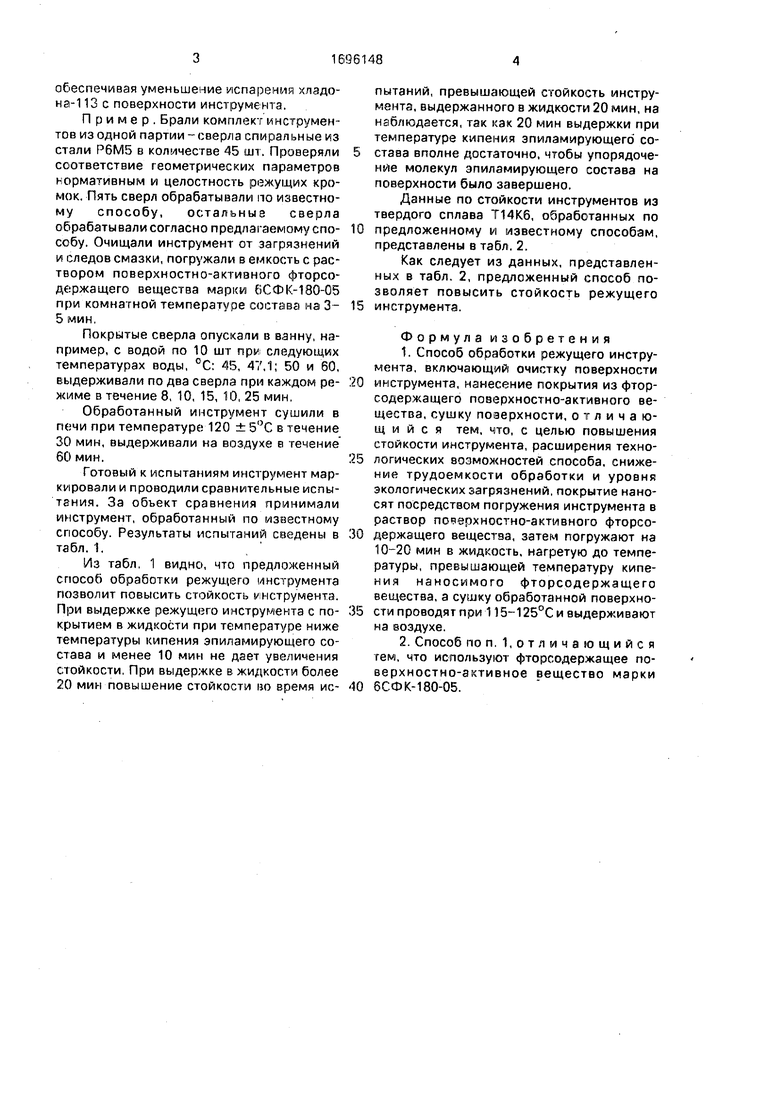

Готовый к испытаниям инструмент маркировали и проводили сравнительные испытания. За объект сравнения принимали инструмент, обработанный по известному способу. Результаты испытаний сведены в табл. 1.

Из табл. 1 видно, что предложенный способ обработки режущего инструмента позволит повысить стойкость инструмента. При выдержке режущего инструмента с покрытием в жидкости при температуре ниже температуры кипения эпиламирующего состава и менее 10 мин не дает увеличения стойкости. При выдержке в жидкости более 20 мин повышение стойкости во время испытаний, превышающей стойкость инструмента, выдержанного в жидкости 20 мин, на наблюдается, так как 20 мин выдержки при температуре кипения эпиламирующего состава вполне достаточно, чтобы упорядочение молекул эпиламирующего состава на поверхности было завершено.

Данные по стойкости инструментов из твердого сплава Т14К6, обработанных по

предложенному и известному способам, представлены в табл. 2.

Как следует из данных, представленных в табл. 2, предложенный способ позволяет повысить стойкость режущего

инструмента.

Формула изобретения

инструмента, нанесение покрытия из фтор- содержащего поверхностно-активного вещества, сушку поверхности, отличающийся тем, что, с целью повышения стойкости инструмента, расширения технологических возможностей способа, снижение трудоемкости обработки и уровня экологических загрязнений, покрытие наносят посредством погружения инструмента в раствор поверхностно-активного фторсодержащего вещества, затем погружают на 10-20 мин в жидкость, нагретую до температуры, превышающей температуру кипения наносимого фторсодержащего вещества, а сушку обработанной поверхности проводят при 115-125°С и выдерживают на воздухе.

6СФК-180-05.

Таблица 2

Авторы

Даты

1991-12-07—Публикация

1989-07-24—Подача