Изобретение относится к области станкостроения, в частности к зубообрабатыва- ющим станкам обкатного типа,

Цель изобретения - улучшение динамических характеристик за счет снижения динамических масс.

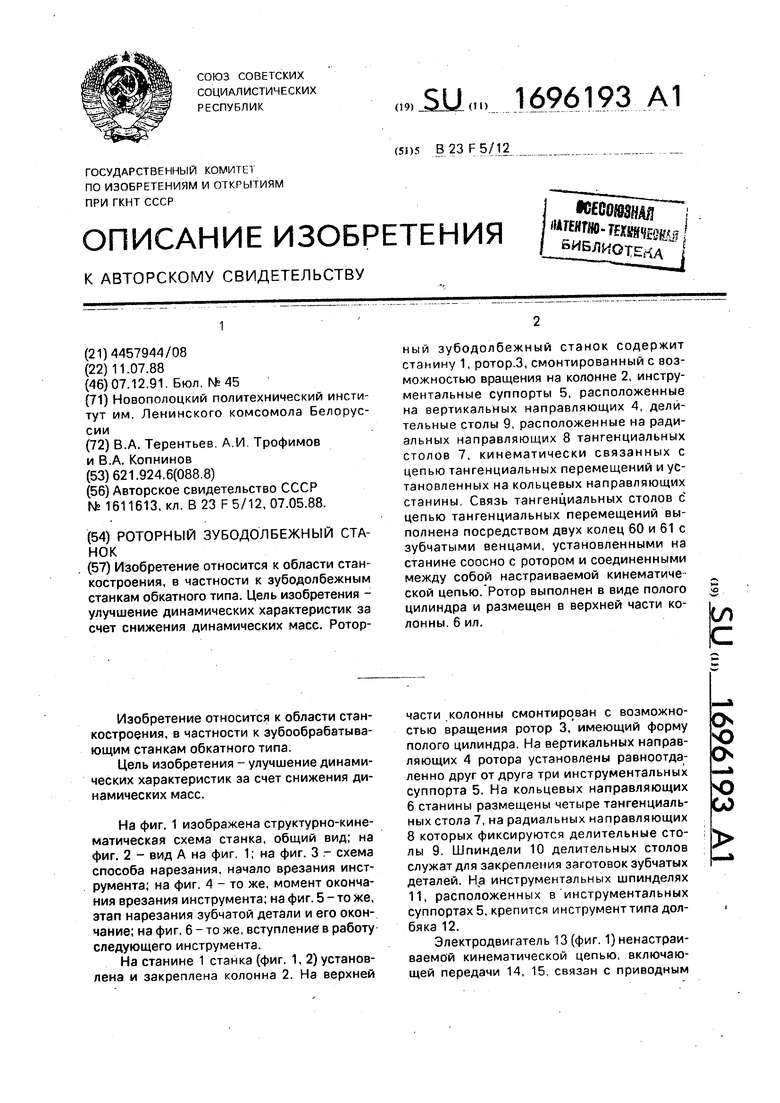

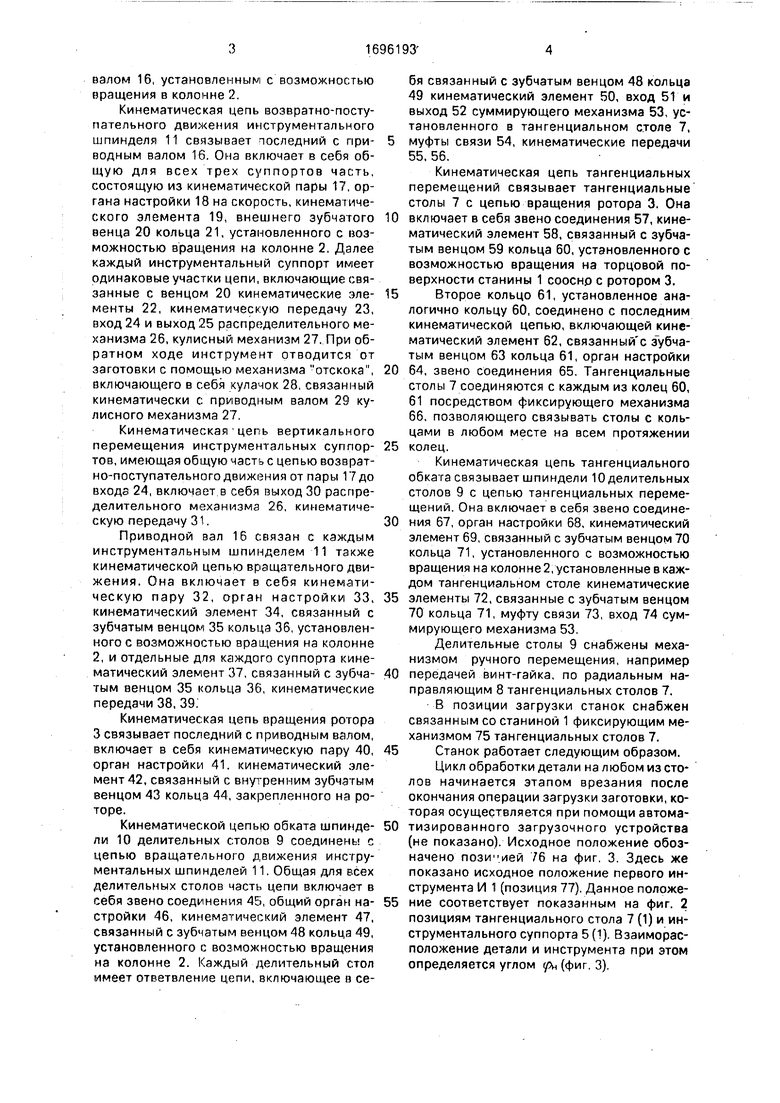

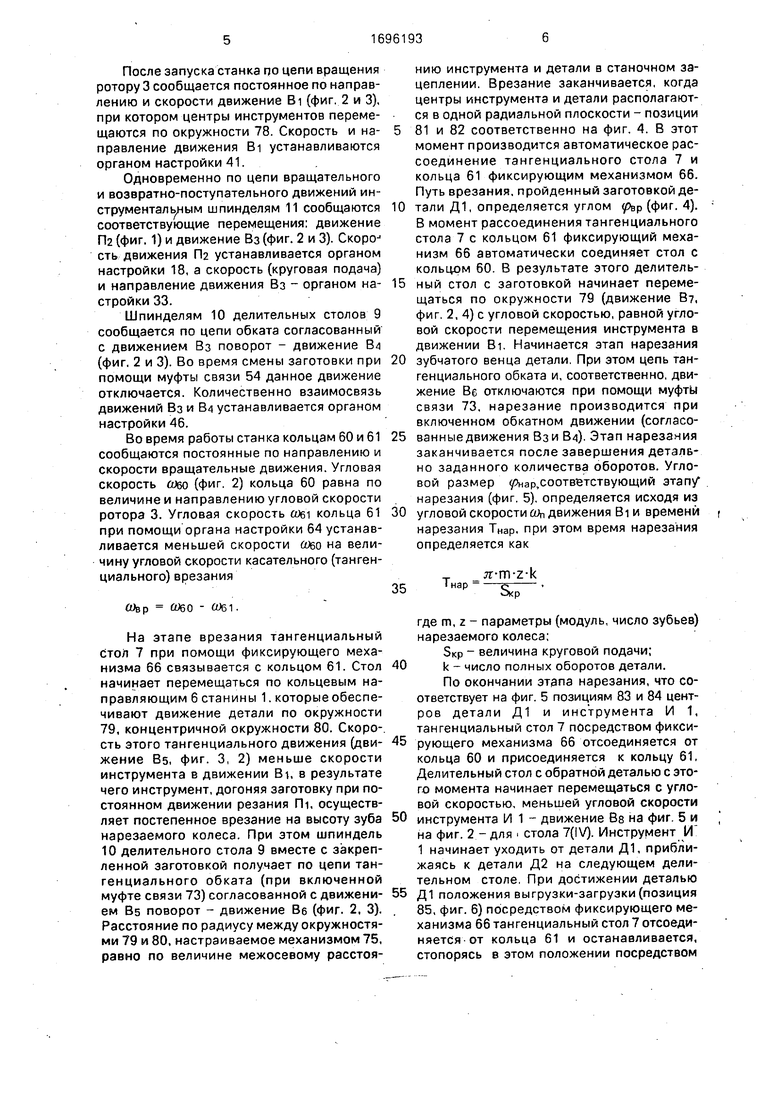

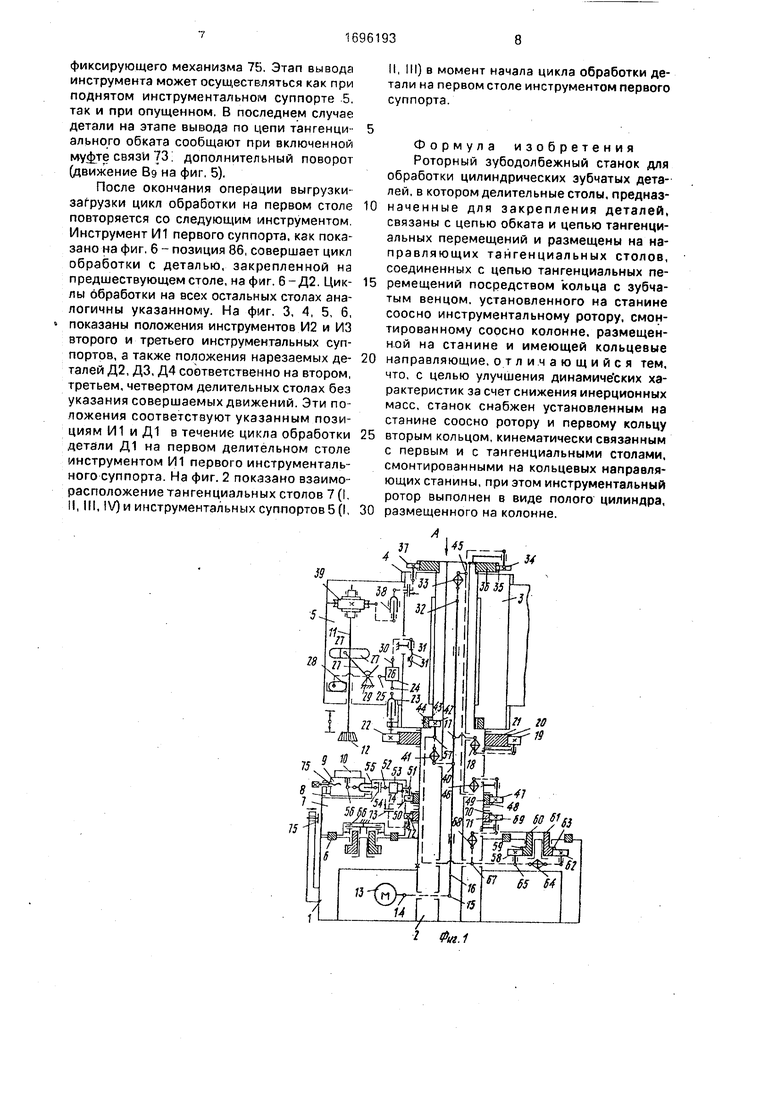

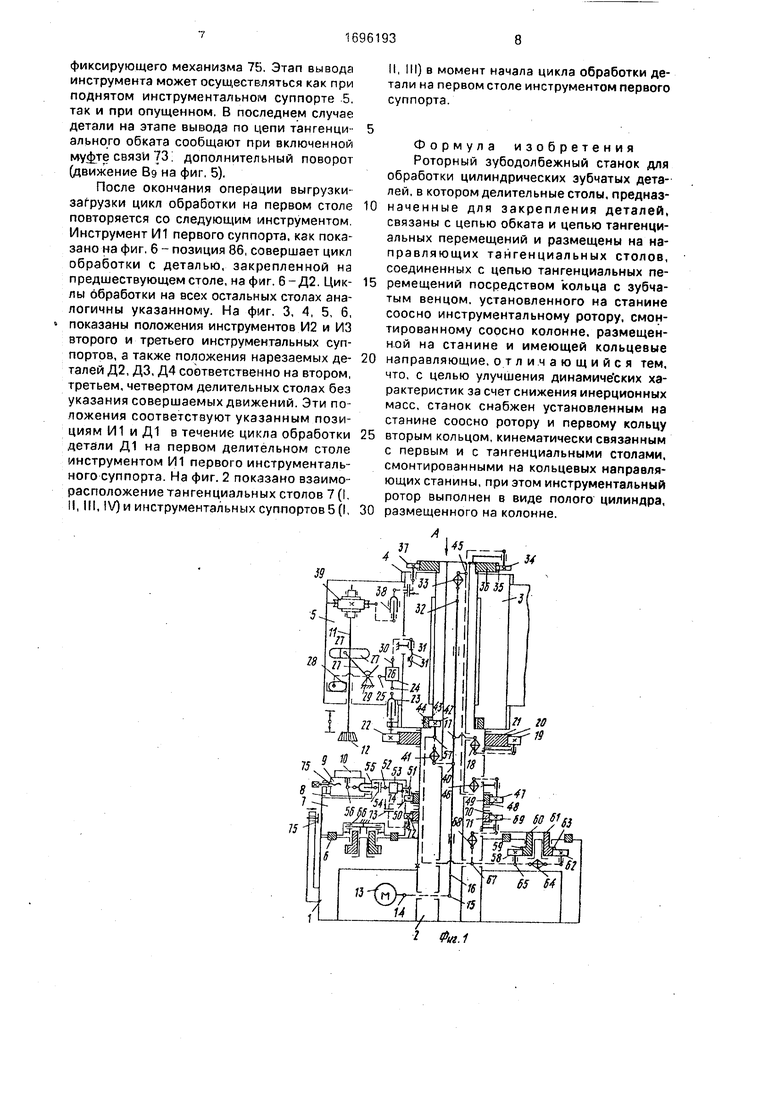

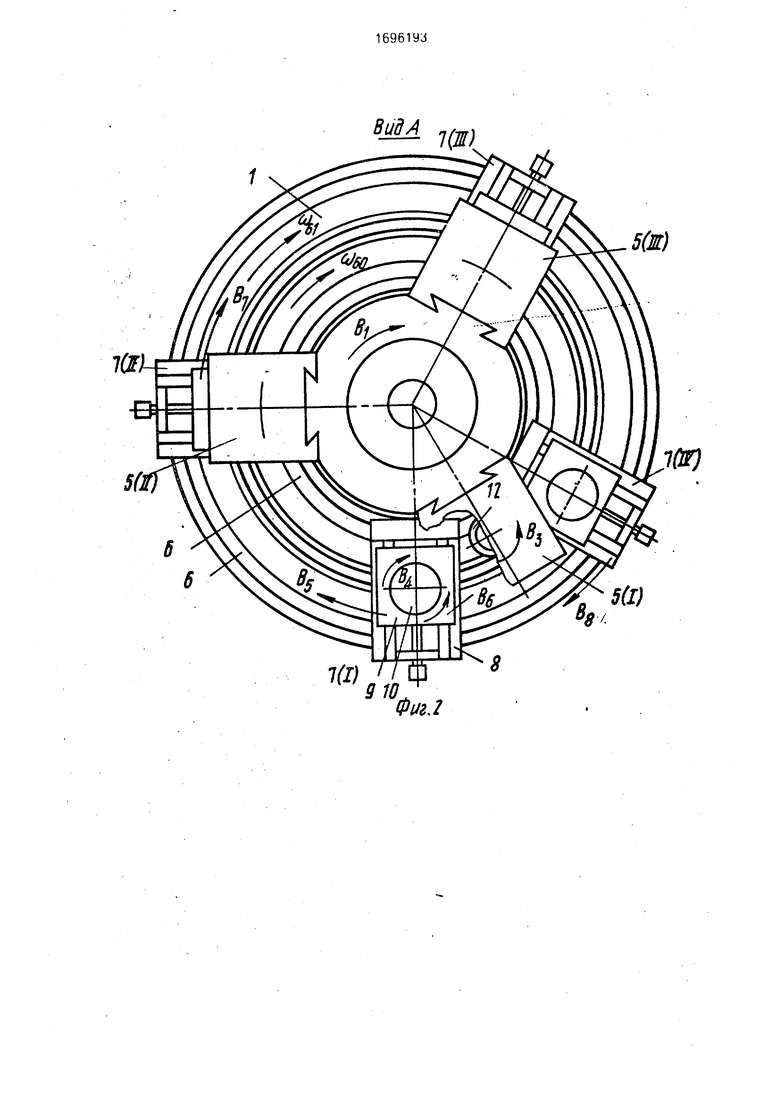

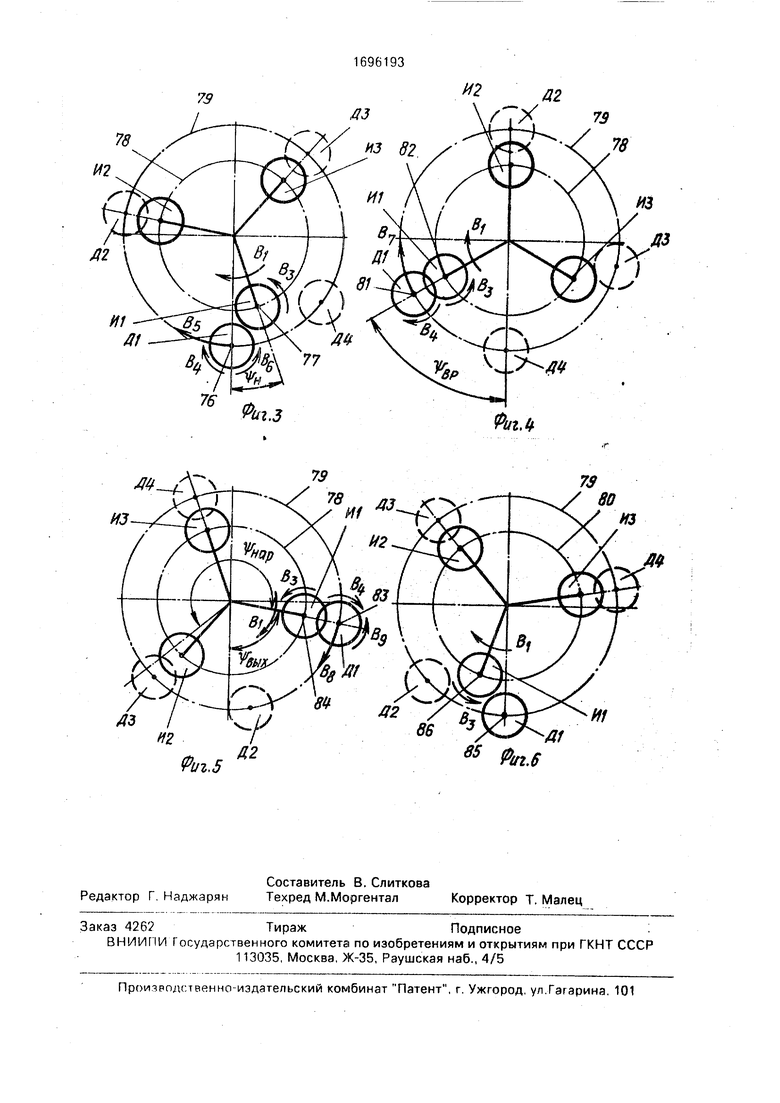

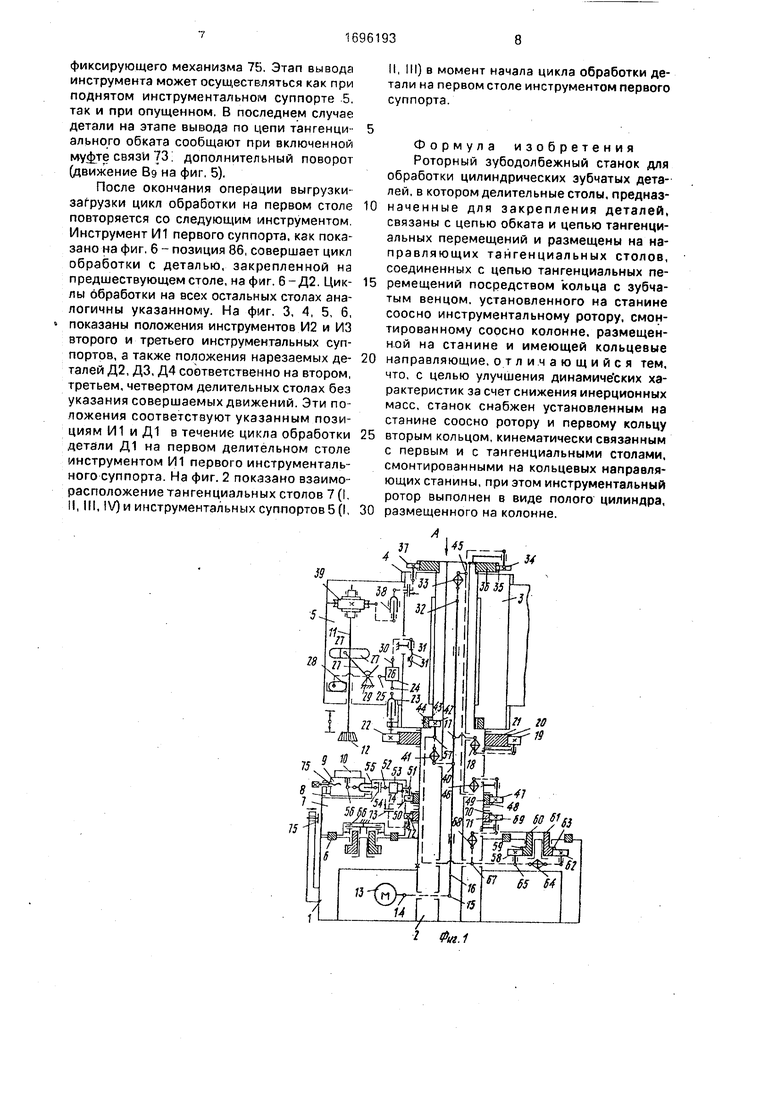

На фиг. 1 изображена структурно-кинематическая схема станка, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 .- схема способа нарезания, начало врезания инструмента; на фиг. 4 - то же, момент окончания врезания инструмента; на фиг. 5 - то же, этап нарезания зубчатой детали и его окончание; на фиг. 6 - то же, вступление в работу следующего инструмента.

На станине 1 станка (фиг. 1, 2) установлена и закреплена колонна 2. На верхней

части колонны смонтирован с возможностью вращения ротор 3, имеющий форму полого цилиндра. На вертикальных направляющих 4 ротора установлены равноотда- ленно друг от друга три инструментальных суппорта 5. На кольцевых направляющих 6 станины размещены четыре тангенциальных стола 7, на радиальных направляющих 8 которых фиксируются делительные столы 9. Шпиндели 10 делительных столов служат для закрепления заготовок зубчатых деталей. На инструментальных шпинделях 11, расположенных в инструментальных суппортах 5, крепится инструмент типа дол- бяка 12.

Электродвигатель 13 (фиг. 1) ненастраиваемой кинематической цепью, включающей передачи 14, 15, связан с приводным

ON

ю

ON

Ю

00

валом 16, установленным с возможностью вращения в колонне 2.

Кинематическая цепь возвратно-поступательного движения инструментального шпинделя 11 связывает последний с приводным валом 16. Она включает в себя общую для всех трех суппортов часть, состоящую из кинематической пары 17, органа настройки 18 на скорость, кинематического элемента 19, внешнего зубчатого венца 20 кольца 21, установленного с возможностью вращения на колонне 2. Далее каждый инструментальный суппорт имеет одинаковые участки цепи, включающие связанные с венцом 20 кинематические элементы 22, кинематическую передачу 23, вход 24 и выход 25 распределительного механизма 26, кулисный механизм 27. При обратном ходе инструмент отводится от заготовки с помощью механизма отскока, включающего в себя кулачок 28, связанный кинематически с приводным валом 29 кулисного механизма 27.

Кинематическая цепь вертикального перемещения инструментальных суппортов, имеющая общую часть с цепью возвратно-поступательного движения от пары 17 до входа 24, включает в себя выход 30 распределительного механизма 26, кинематическую передачу 31.

Приводной вал 16 связан с каждым инструментальным шпинделем 11 также кинематической цепью вращательного движения. Она включает в себя кинематическую пару 32, орган настройки 33, кинематический элемент 34, связанный с зубчатым венцом 35 кольца 36, установленного с возможностью вращения на колонне 2, и отдельные для каждого суппорта кинематический элемент 37, связанный с зубчатым венцом 35 кольца 36, кинематические передачи 38, 39.

Кинематическая цепь вращения ротора 3 связывает последний с приводным валом, включает в себя кинематическую пару 40, орган настройки 41, кинематический элемент 42, связанный с внутренним зубчатым венцом 43 кольца 44, закрепленного на роторе.

Кинематической цепью обката шпиндели 10 делительных столов 9 соединены с цепью вращательного движения инструментальных шпинделей 11. Общая для всех делительных столов часть цепи включает в себя звено соединения 45, общий орган настройки 46, кинематический элемент 47, связанный с зубчатым венцом 48 кольца 49, установленного с возможностью вращения на колонне 2. Каждый делительный стол имеет ответвление цепи, включающее в себя связанный с зубчатым венцом 48 кольца 49 кинематический элемент 50, вход 51 и выход 52 суммирующего механизма 53, установленного в тангенциальном столе 7,

муфты связи 54, кинематические передачи 55, 56.

Кинематическая цепь тангенциальных перемещений связывает тангенциальные столы 7 с цепью вращения ротора 3. Она

включает в себя звено соединения 57, кинематический элемент 58, связанный с зубчатым венцом 59 кольца 60, установленного с возможностью вращения на торцовой поверхности станины 1 СООСН0 с ротором 3.

Второе кольцо 61, установленное аналогично кольцу 60, соединено с последним кинематической цепью, включающей кинематический элемент 62, связанный с зубчатым венцом 63 кольца 61, орган настройки

64, звено соединения 65. Тангенциальные столы 7 соединяются с каждым из колец 60, 61 посредством фиксирующего механизма 66, позволяющего связывать столы с кольцами в любом месте на всем протяжении

колец.

Кинематическая цепь тангенциального обката связывает шпиндели 10 делительных столов 9 с цепью тангенциальных перемещений. Она включает в себя звено соединения 67, орган настройки 68, кинематический элемент 69, связанный с зубчатым венцом 70 кольца 71, установленного с возможностью вращения на колонне 2/установленные в каждом тангенциальном столе кинематические

элементы 72, связанные с зубчатым венцом 70 кольца 71, муфту связи 73, вход 74 суммирующего механизма 53.

Делительные столы 9 снабжены механизмом ручного перемещения, например

передачей винт-гайка, по радиальным направляющим 8 тангенциальных столов 7.

В позиции загрузки станок снабжен связанным со станиной 1 фиксирующим механизмом 75 тангенциальных столов 7.

Станок работает следующим образом.

Цикл обработки детали на любом из столов начинается этапом врезания после окончания операции загрузки заготовки, которая осуществляется при помощи автоматизированного загрузочного устройства (не показано). Исходное положение обозначено 76 на фиг. 3. Здесь же показано исходное положение первого инструмента И 1 (позиция 77). Данное положе5 ние соответствует показанным на фиг. 2 позициям тангенциального стола 7 (1) и инструментального суппорта 5 (1). Взаиморасположение детали и инструмента при этом определяется углом рн (фиг. 3).

После запуска станка по цепи вращения ротору 3 сообщается постоянное по направлению и скорости движение Bi (фиг. 2 и 3), при котором центры инструментов перемещаются по окружности 78. Скорость и на- правление движения Bi устанавливаются органом настройки 41.

Одновременно по цепи вращательного и возвратно-поступательного движений инструментальным шпинделям 11 сообщаются соответствующие перемещения: движение (фиг. 1) и движение Вз (фиг. 2 и 3). Скоро-1 сть движения ГЬ устанавливается органом настройки 18, а скорость (круговая подача) и направление движения Вз - органом на- стройки 33.

Шпинделям 10 делительных столов 9 сообщается по цепи обката согласованный с движением Вз поворот - движение В4 (фиг. 2 и 3). Во время смены заготовки при помощи муфты связи 54 данное движение отключается. Количественно взаимосвязь движений Вз и В4 устанавливается органом настройки 46.

Во время работы станка кольцам 60 и 61 сообщаются постоянные по направлению и скорости вращательные движения. Угловая скорость WQQ (фиг. 2) кольца 60 равна по величине и направлению угловой скорости ротора 3. Угловая скорость ei кольца 61 при помощи органа настройки 64 устанавливается меньшей скорости ш&о на величину угловой скорости касательного (тангенциального) врезания

ftfep «60 - С061.

На этапе врезания тангенциальный стол 7 при помощи фиксирующего механизма 66 связывается с кольцом 61, Стол начинает перемещаться по кольцевым направляющим 6 станины 1. которые обеспечивают движение детали по окружности 79, концентричной окружности 80. Скорость этого тангенциального движения (дви- жение Вз, фиг. 3, 2) меньше скорости инструмента в движении Bt, в результате чего инструмент, догоняя заготовку при постоянном движении резания fli. осуществляет постепенное врезание на высоту зуба нарезаемого колеса, При этом шпиндель 10 делительного стола 9 вместе с закрепленной заготовкой получает по цепи тангенциального обката (при включенной муфте связи 73) согласованной с движени- ем Bs поворот - движение Be (фиг. 2, 3). Расстояние по радиусу между окружностями 79 и 80, настраиваемое механизмом 75, равно по величине межосевому расстоянию инструмента и детали в станочном зацеплении. Врезание заканчивается, когда центры инструмента и детали располагаются в одной радиальной плоскости - позиции 81 и 82 соответственно на фиг. 4. В этот момент производится автоматическое рассоединение тангенциального стола 7 и кольца 61 фиксирующим механизмом 66. Путь врезания, пройденный заготовкой детали Д1, определяется углом рвр (фиг. 4), В момент рассоединения тангенциального стола 7 с кольцом 61 фиксирующий механизм 66 автоматически соединяет стол с кольцом 60. В результате этого делительный стол с заготовкой начинает перемещаться по окружности 79 (движение В, фиг. 2, 4) с угловой скоростью, равной угловой скорости перемещения инструмента в движении Bi. Начинается этап нарезания зубчатого венца детали. При этом цепь тангенциального обката и, соответственно, движение Be отключаются при помощи муфты связи 73, нарезание производится при включенном обкатном движении (согласованные движения Взи Вз). Этап нарезания заканчивается после завершения детально заданного количества оборотов. Угловой размер ,соответствующий этапу нарезания (фиг. 5), определяется исходя из угловой скорости УП движения Bi и времени нарезания ТНар, при этом время нарезания определяется как

Тнар -

jr-m-z-k

Scp

где m,z- параметры (модуль, число зубьев) нарезаемого колеса;

5кр - величина круговой подачи; к - число полных оборотов детали. По окончании этапа нарезания, что соответствует на фиг. 5 позициям 83 и 84 центров детали Д1 и инструмента И 1. тангенциальный стол 7 посредством фиксирующего механизма 66 отсоединяется от кольца 60 и присоединяется к кольцу 61, Делительный стол с обратной деталью с этого момента начинает перемещаться с угловой скоростью, меньшей угловой скорости инструмента И 1 - движение Вв на фиг 5 и на фиг. 2 - для стола 7(IV). Инструмент И 1 начинает уходить от детали Д1, приближаясь к детали Д2 на следующем делительном столе. При достижении деталью Д1 положения выгрузки-загрузки (позиция 85, фиг. 6) посредством фиксирующего механизма 66 тангенциальный стол 7 отсоединяется от кольца 61 и останавливается, стопорясь в этом положении посредством

фиксирующего механизма 75. Этап вывода инструмента может осуществляться как при поднятом инструментальном суппорте 5, так и при опущенном. В последнем случае детали на этапе вывода по цепи тангенци- ального обката сообщают при включенной муфте связи 73, дополнительный поворот (движение Вд на фиг. 5).

После окончания операции выгрузки- загрузки цикл обработки на первом столе повторяется со следующим инструментом. Инструмент И1 первого суппорта, как показано на фиг, 6 - позиция 86, совершает цикл обработки с деталью, закрепленной на предшествующем столе, на фиг. 6 - Д2. Цик- лы обработки на всех остальных столах аналогичны указанному. На фиг. 3, 4, 5, 6, показаны положения инструментов И2 и ИЗ второго и третьего инструментальных суппортов, а также положения нарезаемых де- талей Д2, ДЗ, Д4 соответственно на втором, третьем, четвертом делительных стол ах без указания совершаемых движений. Эти положения соответствуют указанным позициям И1 и Д1 в течение цикла обработки детали Д1 на первом делительном столе инструментом И1 первого инструментального суппорта. На фиг. 2 показано взаиморасположение тангенциальных столов 7 (I, II, III, IV) и инструментальных суппортов 5 (I,

39

II, III) в момент начала цикла обработки детали на первом столе инструментом первого суппорта.

Формула изобретения Роторный зубодолбежный станок для обработки цилиндрических зубчатых деталей, в котором делительные столы, предназ- наченные для закрепления деталей, связаны с цепью обката и цепью тангенциальных перемещений и размещены на направляющих тангенциальных столов, соединенных с цепью тангенциальных перемещений посредством кольца с зубчатым венцом, установленного на станине соосно инструментальному ротору, смонтированному соосно колонне, размещенной на станине и имеющей кольцевые направляющие, отличающийся тем. что, с целью улучшения динамиче ских характеристик за счет снижения инерционных масс, станок снабжен установленным на станине соосно ротору и первому кольцу вторым кольцом, кинематически связанным с первым и с тангенциальными столами, смонтированными на кольцевых направляющих станины, при этом инструментальный ротор выполнен в виде полого цилиндра, размещенного на колонне.

А . . 37К--Фю.1

5(1

Вид А

«

5(0

Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный зубодолбежный станок | 1988 |

|

SU1611613A1 |

| Роторный зубодолбежный станок | 1985 |

|

SU1324778A1 |

| Двухшпиндельный зубодолбежный станок | 1990 |

|

SU1828788A1 |

| Зубодолбежный станок | 1986 |

|

SU1465202A1 |

| Зубообрабатывающий станок роторного типа | 1987 |

|

SU1504019A1 |

| Зубообрабатывающий станок роторного типа | 1988 |

|

SU1590228A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2076023C1 |

| Токарный автомат | 1976 |

|

SU715244A1 |

Изобретение относится к области станкостроения, в частности к зубодолбежным станкам обкатного типа. Цель изобретения - улучшение динамических характеристик за счет снижения динамических масс. Роторный зубодолбежный станок содержит станину 1, ротор.З, смонтированный с возможностью вращения на колонне 2, инструментальные суппорты 5, расположенные на вертикальных направляющих 4, делительные столы 9, расположенные на радиальных направляющих 8 тангенциальных столов 7, кинематически связанных с цепью тангенциальных перемещений и установленных на кольцевых направляющих станины. Связь тангенциальных столов с цепью тангенциальных перемещений выполнена посредством двух колец 60 и 61 с зубчатыми венцами, установленными на станине соосно с ротором и соединенными между собой настраиваемой кинематической цепью. Ротор выполнен в виде полого цилиндра и размещен в верхней части колонны. 6 ил. СО

,-u-i a

id) л ф

10J

л ф

10J

Фиг. 2

79

78

И2

И1

Д1

Риг.З

№

43

Фиг

73

80

ИЗ

HI

85

Д1

Риг.6

| Роторный зубодолбежный станок | 1988 |

|

SU1611613A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1988-07-11—Подача