315

Изобретение относится к металлообработке и может быть использовано при нарезании зубчатых цилиндрически колес преимущественно в условиях кру несерийного производства.

Цель изобретения - повьппение проиводительности за счет обработки цилиндрических зубчатых кОлес в условиях обкаточного протягивания.

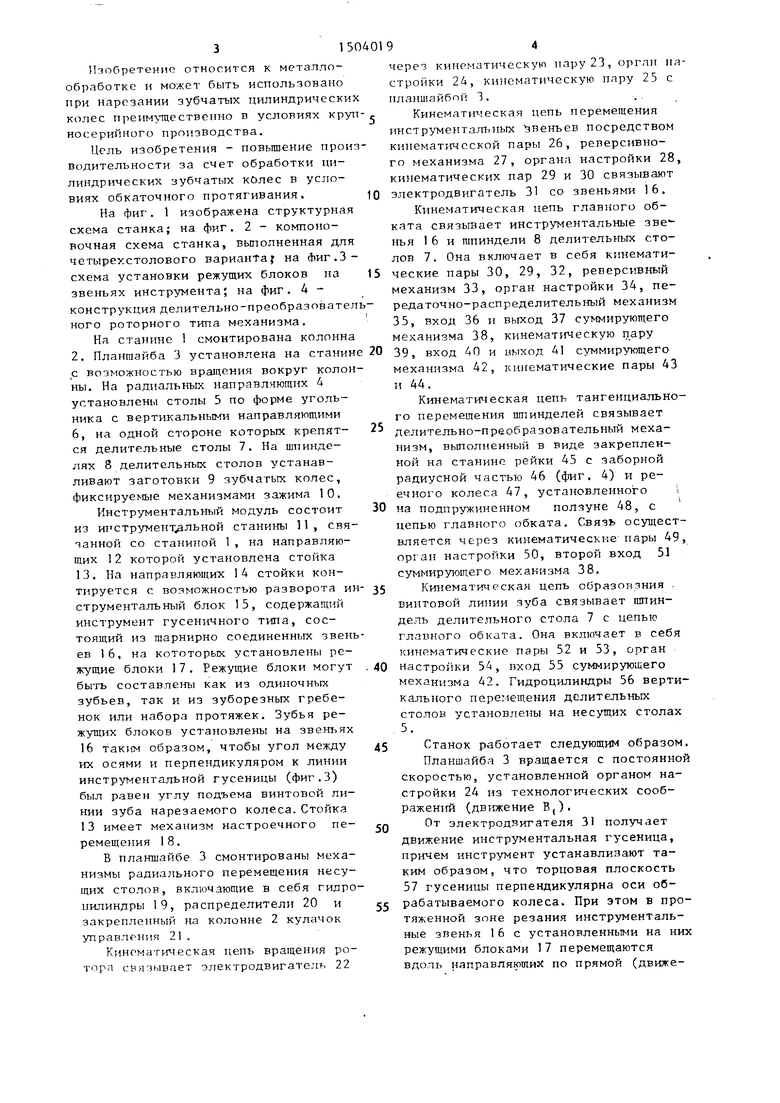

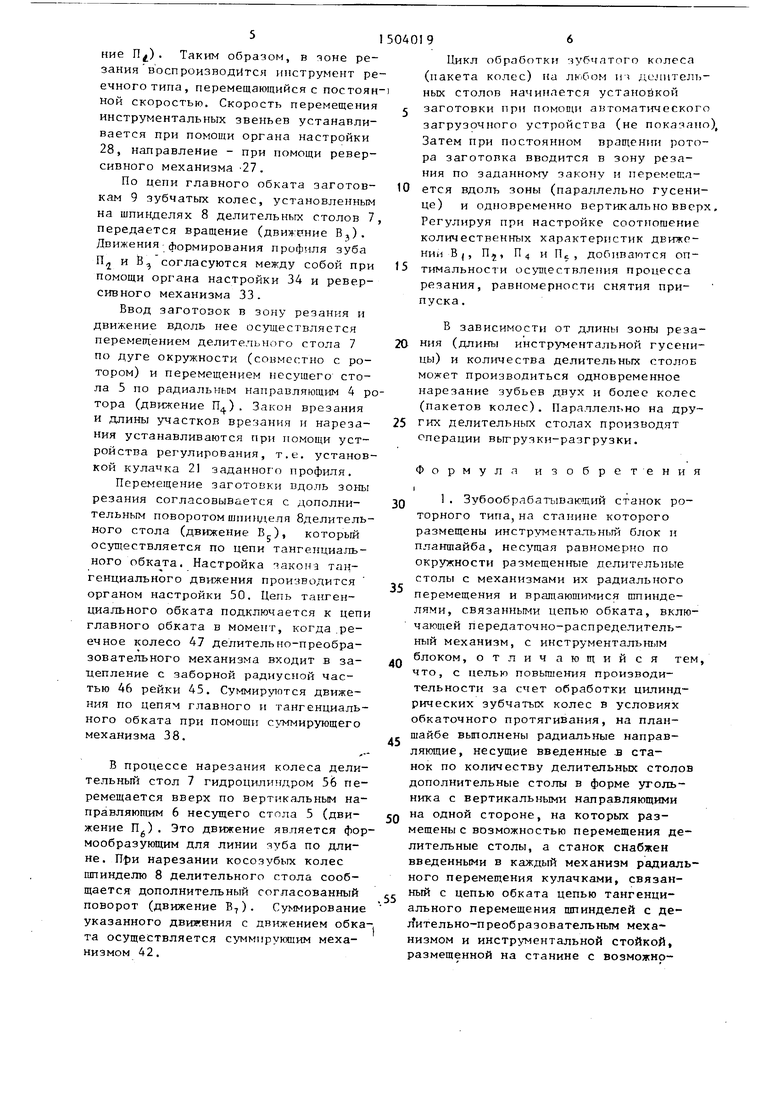

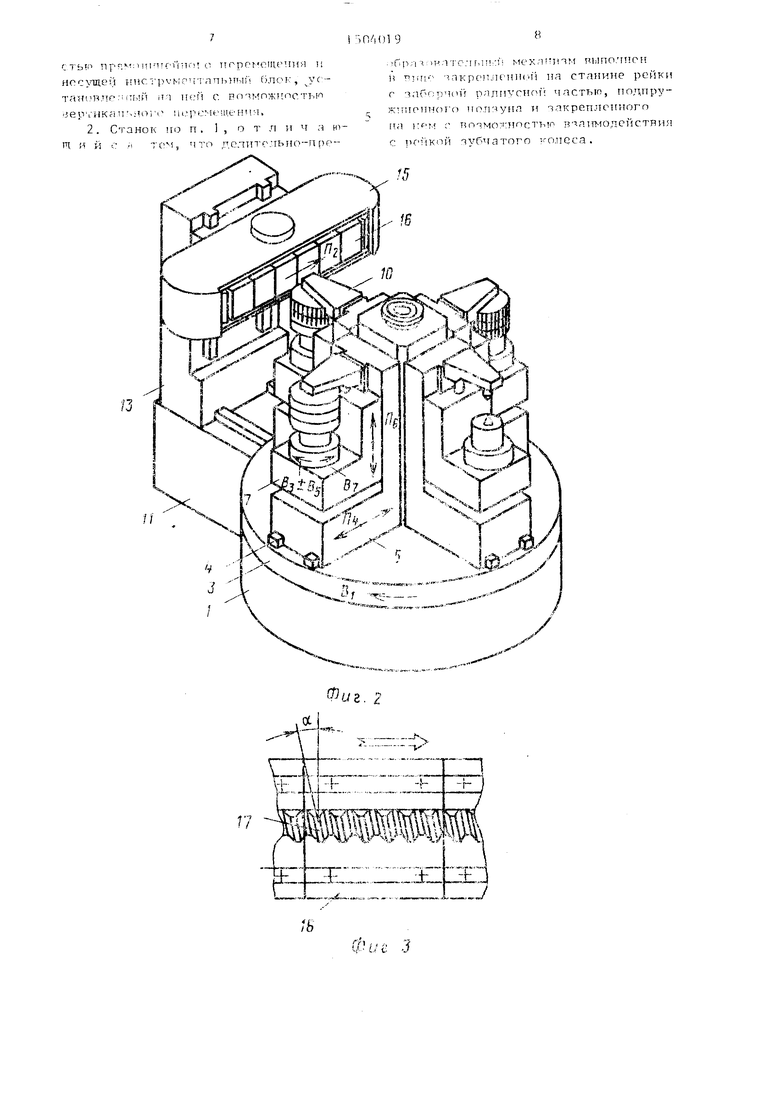

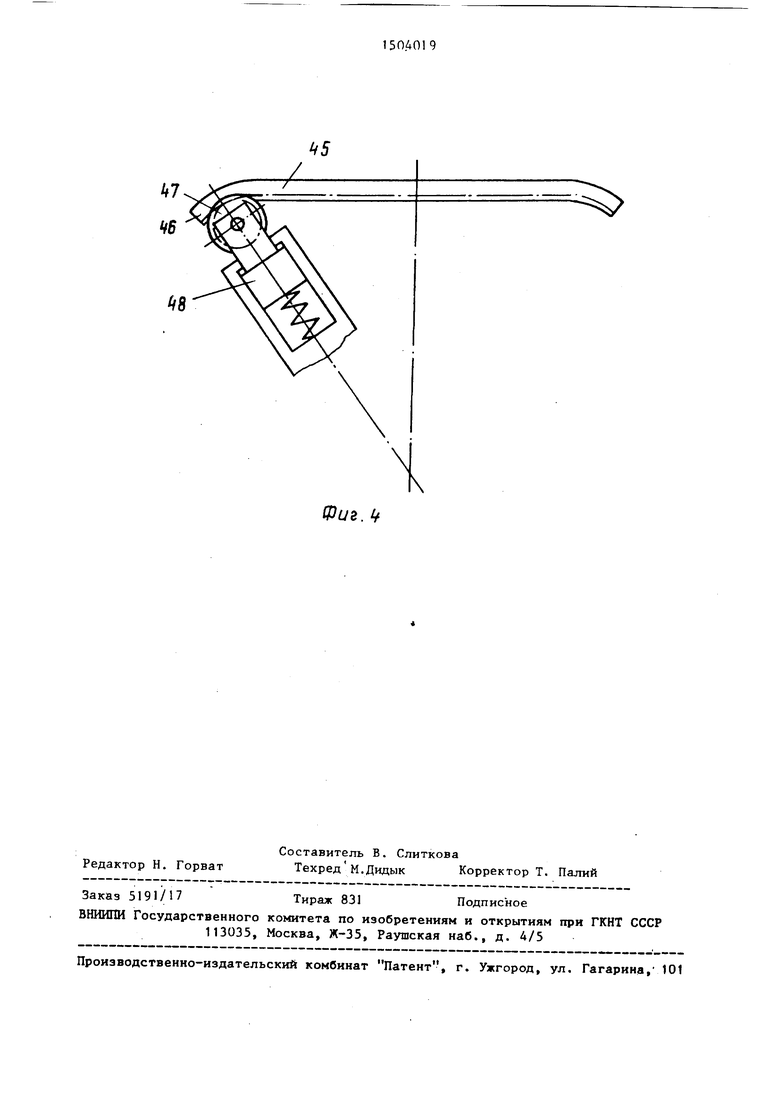

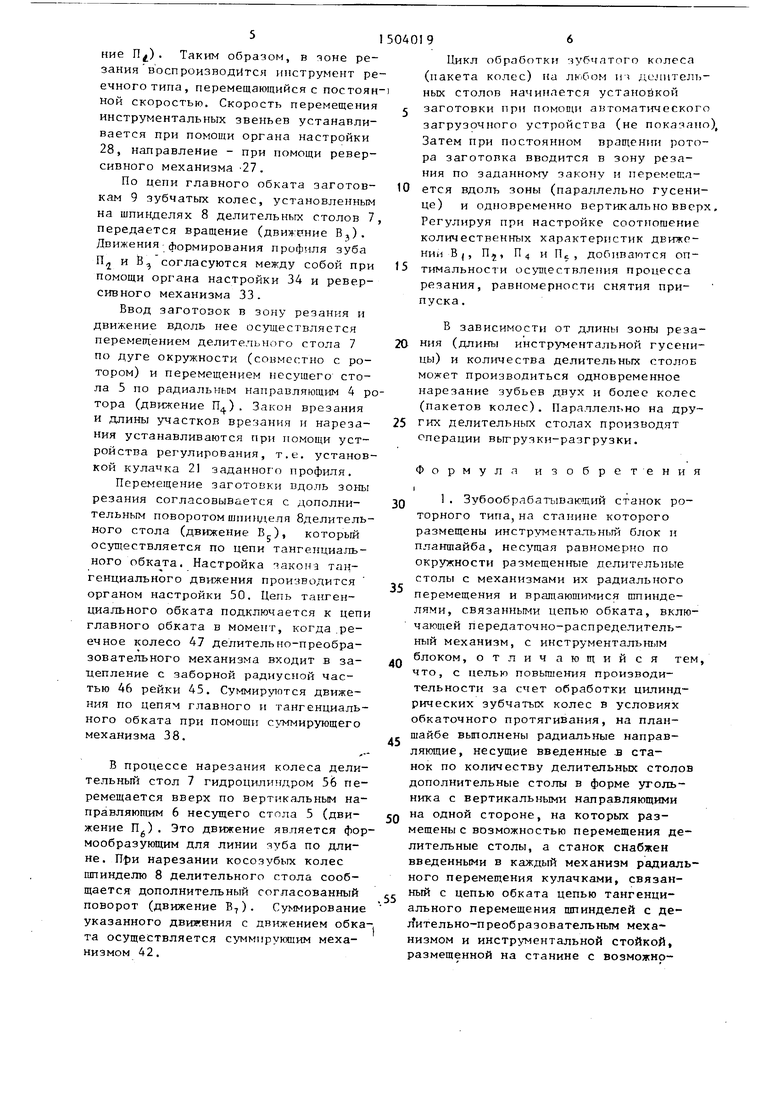

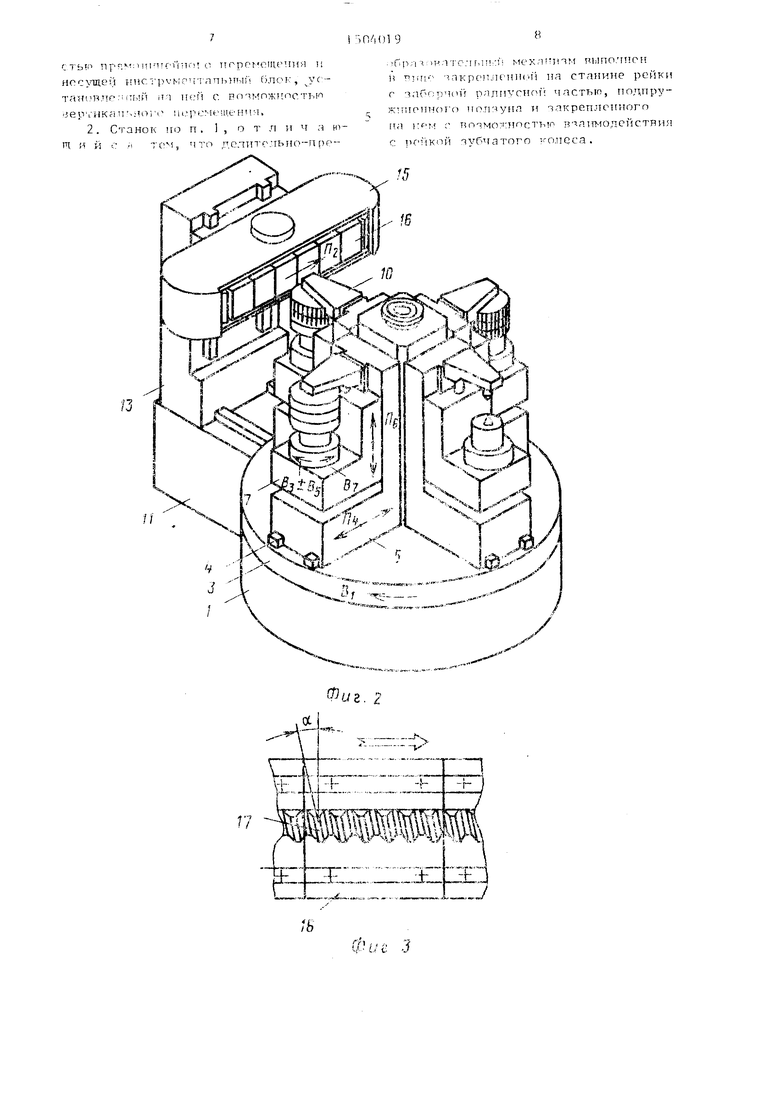

На фиг. 1 изображена структурная схема станка; на фиг. 2 - компоновочная схема станка, выполненная для четырехстолового варианта на фиг.З- схема установки режущих блоков на звеньях инструмента; на фиг. 4 - конструкция делительно-преобразо1зател ного роторного типа механизма.

На станине 1 смонтирована колонна 2. Планшайба 3 установлена на станин с возможностью вращения вокруг колонны. На радиальных направляющих 4 установлены столы 5 по форме угольника с вертикальными направляющими 6, на одной стороне которых крепят- ся делительные столы 7. На шпинделях 8 делительных столов устанавливают заготовки 9 зубчатых колес, фиксируемые механизмами зажима 10.

Инструментальный модуль состоит из инструментальной станины 11, связанной со станиной 1, на направляющих 12 которой установлена стойка 13. На направляющих 14 стойки кон- тируется с возможностью разворота ин струментальнъш блок 15, содержащт-1Й инструмент гусеничного типа, состоящий из шарнирно соединенных звеньев 16, на кототорых установлены режущие блоки 17. Режущие блоки могут быть составлены как из одиночных зубьев, так и из зуборезных гребенок или набора протяжек. Зубья режущих блоков установлены на звеньях 16 таким образом, чтобы угол между их осями и перпендикуляром к линии инструментальной гусеницы (фиг.З) был равен углу подъема винтовой линии зуба нарезаемого колеса. Стойка 13 имеет механизм настроечного пе- ремещения 18.

В планшайбе 3 смонтированы механизмы радиального перемещения несущих столов, включающие в себя гидро- иилиндры 19, распределители 20 и закрепленный на колонне 2 кулачок управления 21 .

Кинематическая цепь вращения ротора связывает электродвигатель 22

94

через кинематическую пару 23, орглн настройки 24, кинематическую пару 25 с планшайбой 3., .

Кинематическая цепь перемещения инструментальных звеньев посредством кинематической пары 26, реверсивного механизма 27, органа настройки 28 кинематических пар 29 и 30 связывают электродвигатель 31 со звеньями 16.

Кинематическая цепь главного обката связывает инструментальные звенья 16 и шпиндели 8 делительных столов 7. Она включает в себя кинематические пары 30, 29, 32, реверсивный механизм 33, орган настройки 34, переда точно-р а сп редел ительный механизм 35, вход 36 и выход 37 суммирующего механизма 38, кинемат1гческую пару 39, вход 40 и выход 41 суммирующего механизма 42, кинематические пары 43 и 44.

Кинематическая цепь тангенциального перемещения шпинделей связывает делительно-преобразевательный механизм, выполненный в виде закреплен- Hoii на станине рейки 45 с заборной радиусной частью 46 (фиг. 4) и реечного колеса 47, установленного i на подпружиненном ползуне 48, с цепью главного обката. Связь осуществляется через кинематические пары 49 орган настройки 50, второй вход 51 суммирующего механизма 38.

Кинематическая цепь образования . винтевей линии зуба связывает щпин- дель делительного стела 7 с цепью главного обката. Она включает в себя кинематические пары 52 и 53, орган настройки 54, вход 55 суммирующего механизма 42. Гидроцилиндры 56 вертикального перемещения делительных столов установлены на несущих столах 5.

Станок работает следующим образом

Планшайба 3 вращается с постоянной скоростью, установленной органем на- стрейки 24 из технологических соображений (движение В,).

От электродвигателя 31 получает движение инструментальная гусеница, причем инструмент устанавливают таким образом, что торцовая плоскость 57 гусеницы перпендикулярна оси обрабатываемого колеса. При этом в протяженней зоне резания инструментальные звенья 16 с установленными на них режущими блоками 17 перемещаются вдоль направляющйз по прямей (движе5

ние П). Таким образом, в яоне резания воспроизводится инструмент реечного типа, перемещающийся с постоянной скоростью. Скорость перемещения инструментальных звеньев устанавливается при помощи органа настройки 28, направление - при помощи реверсивного механизма -7.1.

По цепи главного обката заготовкам 9 зубчатых колес, установленным на шпинделях 8 делительных столов 7 передается вращение (движение В,). Движения формирования профиля зуба П и В согласуются между собой при помощи органа настройки 34 и реверсивного механизма 33.

Ввод заготовок в зону резания и движение вдоль нее осуществляется перемещением делительного стола 7 по дуге окружности (совместно с ротором) и перемещением несущего стола 5 по радиальным направляющим 4 ртора (движение П). Закон врезания и длины участков врезания и нарезания устанавливаются при помощи устройства регулирования, т.е. установкой кулачка 21 заданног о профиля.

Перемещение заготовки вдоль зоны резания согласовывается с дополнительным поворотом шпинделя Вделитель- ного стола (движение В), который осуществляется по цепи тангенциального . Настройка закона тангенциального движения производится органом настройки 50. Цепь тангенциального обката подключается к цепи главного обката в момент, когда .реечное колесо 47 делительно-преобра- зовательного механизма входит в зацепление с заборной радиусной частью 46 рейки 45. Суммирутотся движения по цепям главного и тангенциального обката при помощи сзлчмирующего механизма 38.

В процессе нарезания колеса дели- тельньга стол 7 гидроцилиндром 56 перемещается вверх по вертикальным направляющим 6 несущего стола 5 (движение П). Это движение является формообразующим для линии зуба по длине. нарезании косозубых колес шпинделю 8 делительного стола сообщается дополнительный согласованный поворот (движение В). Суммирование

указанного движения с движением обка-, та осуществляется суммируюшим механизмом 42.

040196

Цикл обработки зубчатого колеса (пакета колес) на любом ич делительных столов начинается установкой 5 заготовки при помощи автоматического загрузочного устройства (не показано). Затем при постоянном вращении ротора заготовка вводится в зону резания по зaдaннo ry закону и перемеща10 ется вдоль зоны (параллельно гусенице) и одновременно вертикально вверх. Регулируя при настройке соотношение количественных характеристик движении В j , П, П4 и ПЕ, добиваются оп15 тимальности осуществления процесса резания, равномерности снятия припуска.

В зависимости от длины зоны реза- 20 ния (длины инструментальной гусеницы) и кол1гчества делительных столов может производиться одновременное нарезание зубьев двух и более колес (пакетов колес). Параллельно на дру- 25 гих делительных столах производят Операции выгрузки-разгрузки.

Формула изобретения

I

jQ 1 . Зубообрлбатывающий станок роторного типа,на станине которого размещены инструментальный блок и планшайба, несущая равномерно по окружности размещенные делительные столы с механизмами их радиального

35

40

перемещения и вращаюш1тмися шпинделями, связанными цепью обката, включающей передаточно-раСПределитель- ный механизм, с инструментальшлм блоком, отличающийся тем,

45

что, с целью повышения производительности за счет обработки цилиндрических зубчатых колес в условиях обкаточного протягивания, на планшайбе выполнены радиальные направляющие, несущие введенные s станок по количеству делительных столов дополнительные столы в форме угольника с Вертикальными направляющими CQ на одной стороне, на которых размещены с возможностью перемещения делительные столы, а станок снабжен введенными в каждый механизм радиального перемещения кулачками, связанный с цепью обката цепью тангенциального перемещения птинделей с де- Яительно-преобразовательным механизмом и инструментальной стойкой, размещенной на станине с возможно5

СТЬ П ПрГ; :ИППГСч п10 (1 ТТГ-рСЧ- е ЦГЧИЯ 1

Hocymei i tiHci pvsie iTnnbUbu блок, ус- тан1 П1 р:ит,Й if i ней с втмпжипстью eep i i-iKaii .Hoi o lii. pcMeuieHM-i,

2. Станок io п. 1 , от л и ч л Н1- Щ и и с ..I , что дслт1тельио-п )е-Пр;- ч:)нп гс-лг. мехллтцтм niiino. rucH н .акрсмтлгшкл на станине рейки г laOripMofi рллпусно частью, поднру- K TiioHHdi o ноляунл и такреплснного на )f M г Т пямо:-гнпсть о В а1гмодсйстния с pC i iKOH яублатого - о.песа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Зубообрабатывающий станок роторного типа | 1988 |

|

SU1590228A1 |

| Двухшпиндельный зубодолбежный станок | 1990 |

|

SU1828788A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Роторный зубодолбежный станок | 1988 |

|

SU1696193A1 |

| Зубодолбежный станок | 1985 |

|

SU1454587A1 |

| Роторный зубодолбежный станок | 1985 |

|

SU1324778A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Зуборезный станок | 1981 |

|

SU986657A1 |

Изобретение относится к металлообработке, может быть использовано при нарезании зубчатых цилиндрических колес, преимущественно в условиях крупносерийного производства. Цель изобретения - повышение производительности за счет обработки цилиндрических колес в условиях обкаточного протягивания. На роторного типа станине 1 смонтирована колонна 2, несущая планшайбу 3. На последней равномерно по окружности размещены столы 5 по форме угольника, на одной стороне которых имеются вертикальные направляющие, несущие делительные столы 7, связанные каждый с механизмом рационального перемещения, включающим кулачок 21. Цепь обката включает цепь тангенциального перемещения шпинделей с дополнительно-преобразовательным механизмом в виде закрепленной на станине рейки 45 с заборной радиусной частью, подпружиненного ползуна 48 и закрепленного на нем зубчатого колеса 47. Инструментальная стойка 13 несет инструментальный блок 15, установленный с возможностью вертикального перемещения. 1 з.п. ф-лы, 4 ил.

13

7 Л

Фиг. 2

17

щщмщш

W y%li ya4UA y%|4

,.

.1

ffS

Фиг. If

| Авторское свидет-зльствс) СССР № , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-30—Публикация

1987-07-21—Подача