8 бакууп систему

Изобретение относится к финишной алмазно-абразивной обработке точных цилиндрических поверхностей и может быть использовано в машиностроении и приборостроении.

Целью изобретения является расширение технологических возможностей обработки и повышение качества обработки тонкостенных цилиндрических заготовок типа втулок.

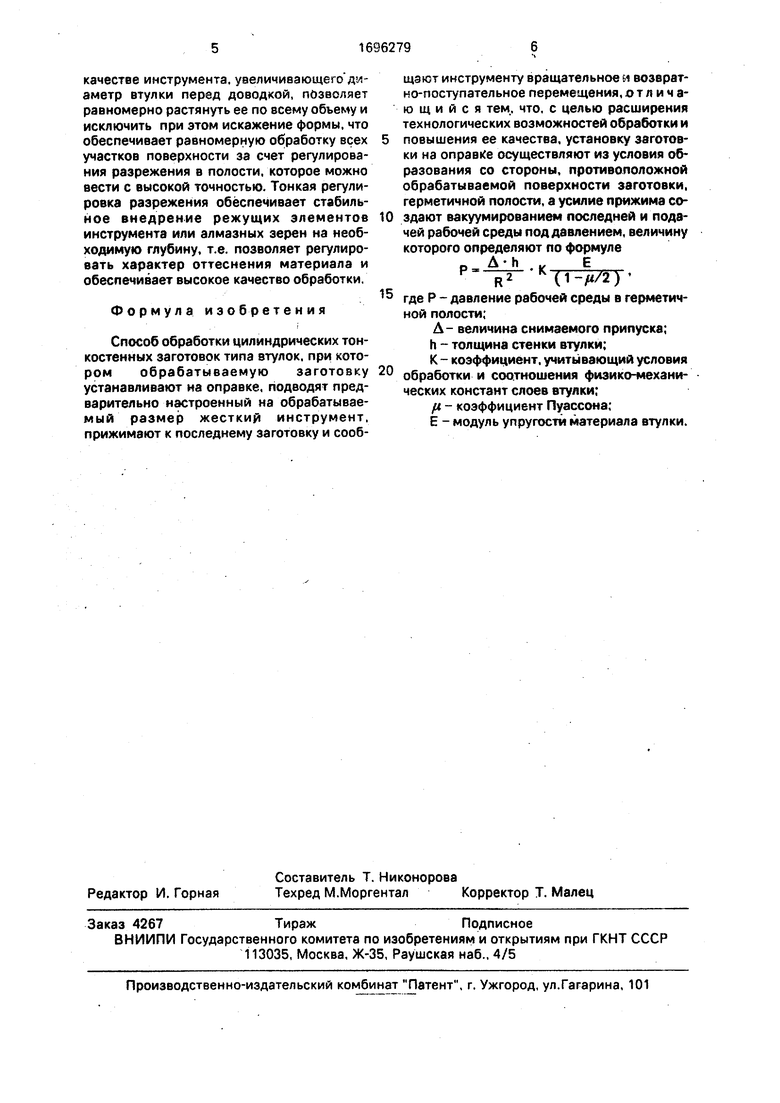

На чертеже показана схема обработки.

Втулку 1 без покрытия или с тонким слоем покрытия 2 на рабочей поверхности устанавливают в оправку 3. Между внутрен- ней поверхностью оправки 2 и внешней поверхностью втулки 1 создают1 герметичную полость 4 посредством сильфона 5 и верхней крышки 6. На свободной поверхности которой закрепляют натекатель 7, сообща- ющийся с полостью 4, Через канал в нижней части оправки посредством вакуумного насоса (не показана) или системы насосов и бустеров при необходимости большого разрежения полость 4 вакуумируют до разре- жения, соответствующего величине

2

R

А,

где Д- величина припуска;

h - толщина стенки втулки;

R - радиус рабочей поверхности втулки;

А К ()

где fi - коэффициент Пуассона;

Е - модуль упругости материала втулки.

После вакуумирования полости 4 в отверстие втулки 1 вводят предварительно настроенный на размер инструмент-доводник 8, подают смазочно-охлаждающую жидкость и сообщают ему относительно втулки сложное движение (осевое-возвратно-поступательное и вращение вокруг оси). Одно- временно с этим открывают клапан натекателя и включают систему слежения (не показана) за величиной момента вращения. В зависимости от величины и знака отклонения момента от номинального система регулирует скорость натекания воздуха в полость 4 по мере удаления припуска или включает вакуумный насос, увеличивая разрежение в полости 4. Процесс завершается по команде системы управления, когда давление в полости 4 сравняется с атмос- ферным и момент упадет до нуля.

Способ опробован при обработке втулок из латуни с тонким слоем (18-20 мкм) хрома на рабочей поверхности. Обработку

0

5 0 5

0

5

0

5

втулки осуществляют последовательно перед нанесением хрома и после хромирования. Диаметр втулки 30 мм, толщина стенок 2 мм. На доводку втулки поступают после растачивания, Доводку латунных втулок выполняют за два перехода с обеспечением некруглости 2-3 мкм и параметра шероховатости Ra 0,20-0,25 на первом переходе и некруглости 1 мкм и параметра шероховатости Ra 0,05-0,8 на втором переходе. На первом переходе снимают слой припуска до 12 мкм, на втором -5-7 мкм. После установки заготовки в оправку герметизированную полость с наружной стороны заготовки вакуумируют до остаточного давления Р Зх мм рт.ст. с помощью установки из насоса ВН4, диффузионного насоса и бустер- ной емкости с объемом 20 л, а в процессе доводки посредством натекателя обеспечивают постоянство величины рабочего давления на уровне 0,5 МПа в течение нового перехода и на уровне 0,3 МПа в течение второго перехода. Сформированную доводкой поверхность втулки покрывают слоем хрома, который подвергают доводке. При этом после установки втулки с покрытием в оправку герметизированную полость с наружной стороны втулки вакуумируют до остаточного давления Р 2,4 10 мм рт.ст., вводят доводник, настроенный на размер, сообщают ему вращение с частотой 200 об/мин и возвратно-поступательное движение с частотой 83 дв.ход/мин.

В процессе доводки с помощью натекателя стабилизируют рабочее давление на уровне 0,2 МПа. Доведенная поверхность имеет параметры: диаметр 2840003 мм, не- круглость 0,5-0,8 мкм, параметр шероховатости Ra 0,025-0,030 мкм, что лучше, чем. при обработке известным способом.

Предлагаемый способ обработки расширяет технологические возможности, так как позволяет обрабатывать втулки из неметаллических материалов с низкой температурой пластификации, с низкой теплоемкостью, втулки из пластмасс и углепластиков с тонкими металлическими пленками на рабочих поверхностях, позволяет исключить нагрев материала втулки и вести процесс доводки в оптимальном температурном диапазоне, гарантирующем необходимый характер оттеснения материала и высокое качество. Устраняет вредное воздействие паров масла на организм оператора, обеспечивает ему щадящий режим труда.

Втулку устанавливают в оправку с зазором, что исключает ее деформацию и искажение формы при установке. Использование атмосферного давления в

качестве инструмента, увеличивающего диаметр втулки перед доводкой, позволяет равномерно растянуть ее по всему объему и исключить при этом искажение формы, что обеспечивает равномерную обработку всех участков поверхности за счет регулирования разрежения в полости, которое можно вести с высокой точностью. Тонкая регулировка разрежения обеспечивает стабильное внедрение режущих элементов инструмента или алмазных зерен на необходимую глубину, т.е. позволяет регулировать характер оттеснения материала и обеспечивает высокое качество обработки.

Формула изобретения

Способ обработки цилиндрических тонкостенных заготовок типа втулок, при котором обрабатываемую заготовку устанавливают на оправке, подводят предварительно настроенный на обрабатываемый размер жесткий инструмент, прижимают к последнему заготовку и сооб0

5

0

щают инструменту вращательное и возвратно-поступательное перемещения, отличающийся тем, что, с целью расширения технологических возможностей обработки и повышения ее качества, установку заготовки на оправке осуществляют из условия образования со стороны, противоположной обрабатываемой поверхности заготовки, герметичной полости, а усилие прижима создают вакуумированием последней и подачей рабочей среды под давлением, величину которого определяют по формуле

Д-hЕ

р R2 K ()

где Р - давление рабочей среды в герметичной полости;

Л- величина снимаемого припуска;

h - толщина стенки втулки;

К - коэффициент, учитывающий условия обработки и соотношения физико-механических констант слоев втулки;

ft - коэффициент Пуассона;

Е - модуль упругости материала втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

| Способ испытаний на суммарную герметичность полого изделия | 2024 |

|

RU2838242C1 |

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2542211C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОЛУФАБРИКАТА ДЕТАЛИ ТИПА ОБЕЧАЙКИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2228917C2 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| Устройство для ультразвукового хонингования | 1982 |

|

SU1125122A1 |

| СПОСОБ ФИКСАЦИИ НЕЖЕСТКОЙ ЗАГОТОВКИ СЛОЖНОГО ПРОФИЛЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2701815C1 |

Изобретение относится к финишной алмазно-абразивной обработке и позволяет расширить ее технологические возможности и повысить качество обработки. Для этого в способе обработки цилиндрических тонкостенных заготовок типа втулок 1, в котором, последнюю устанавливают на оправке 2, подводят предварительно настроенный на обрабатываемый размер жесткий инструмент 8, прижимают к нему заготовку и сообща ют инструменту вращательное и возвратно-поступательное перемещения. Установку заготовки на оправке осуществляют из условия образования с ее стороны, противоположной обрабатываемой поверхности, герметичной полости 4, а усилие прижима создают вакуумированием последней и подачей рабочей среды под давлением, величину которого определяют по формуле: Р (A h R2)K E: ()3, где Р - давление рабочей среды в герметичной попости; Д- величина снимаемого припуска; h - толщина стенки втулки; К - коэффициент, учитывающий условия обработки и соотношения физико-механических констант слоев втулки; ft - коэффициент Пуассона; Е - модуль упругости материала втулки. 1 ил.

| Способ хонингования отверстий | 1978 |

|

SU709344A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1991-12-07—Публикация

1989-09-08—Подача