Изобретение относится к технологии изготовления обечаек из композиционного углерод-углеродного материала.

Известен способ изготовления полуфабриката из композиционного углерод-углеродного материала, содержащего матрицу и упрочняющее волокно, включающий следующие операции: сборка каркаса полуфабриката из углеродной ткани и углеродного волокна, многократная пропитка каркаса полимерным связующим с последующей карбонизацией и графитацией изделия в вакуумной печи (См. Тучинский Л.И. Композиционные материалы, получаемые методом пропитки. - М.: Металлургия, 1986, с. 186-190).

Однако при изготовлении полуфабриката приведенным способом снижается производительность и остается достаточно высокий уровень остаточной пористости и трещин в матрице углерод-углеродного композиционного материала. А это, в свою очередь, снижает уровень прочностных характеристик изделия.

Кроме того, при графитации полимерного связующего в процессе нагрева и особенно при охлаждении в матрице композиционного материала возникают значительные термические напряжения, вызывающие коробление изделия.

Поверхность изделия из углерод-углеродного композиционного материала в процессе эксплуатации при нагреве в атмосфере кислорода до температуры свыше 400°С начинает интенсивно окисляться, что снижает жаростойкость материала изделия.

Известно устройство для пропитки и горячего изостатического прессования композиционного материала изделия, включающее системы нагрева, вакуумирования и напуска прессующего инертного газа, сборную оправку для формирования и монтажа полуфабриката обечайки, опорные и фиксирующие кольца (Патент РФ №2171311, БИПМ №21-2001).

К недостаткам известного устройства можно отнести повышенный расход инертного газа и необходимость использования специальной компрессионной печи, требующей более высокого уровня капитальных вложений.

Также известно устройство термообработки изделия под напряжением, при котором поверхность изделия перед охлаждением фиксируют, например, в специальном штампе с целью максимального уменьшения поводок, коробления в процессе закалочного охлаждения изделия (Термическая обработка в машиностроении. Справочник под редакцией Ю.М. Лахтина, А.Г. Рахштадта. - М.: Машиностроение, 1980, стр. 225-234, 550-553).

Но вышеуказанное устройство невозможно использовать при термообработке деталей типа обечаек.

Целью настоящего изобретения является разработка углерод-углеродного композиционного материала и способа изготовления из него деталей типа обечаек с повышенными показателями прочности, жаростойкости и точности геометрических параметров, а также устройств, обеспечивающих эффективное осуществление способа.

Техническим результатом, получаемым в результате осуществления изобретения, является достижение высоких показателей прочности и жаростойкости композиционного материала при сохранении заданных геометрических параметров изделий из него, что приводит к существенному снижению массы и повышению надежности в конструкциях авиационных, ракетных и космических изделий.

Поставленная цель достигается путем получения полуфабриката обечайки из композиционного материала, у которого внешний наружный слой матрицы состоит из карбонитридных соединений титана, что достигается с помощью газового азотирования внешнего наружного поверхностного титанового слоя полуфабриката в интервале температур графитации карбонизированного полимерного связующего углерод-углеродного композиционного материала обечайки.

Способ изготовления полуфабриката детали типа обечайки из заявляемого композиционного материала включает сборку обечайки-полуфабриката, причем на оправке формируют внутренний внешний герметичный слой из малоуглеродистой стали, а внешний наружный герметичный слой - из титанового сплава, устанавливают полуфабрикат в специальное устройство, в котором последовательно дегазируют и пропитывают матрицу и упрочняющее волокно углеродным полимерным связующим посредством вакуумного всасывания, далее непрерывно осуществляют карбонизацию полимерного связующего с одновременным приложением прессующего изостатического давления инертным газом к внешней наружной поверхности полуфабриката обечайки, причем внутри оболочки полуфабриката поддерживают разрежение, затем после перестановки полуфабриката обечайки в другое устройство осуществляют графитацию карбонизированного полимерного связующего с предварительной термофиксацией оснований полуфабриката обечайки и приложением растягивающего напряжения между ними, одновременно с графитацией проводят газовое азотирование внешнего наружного титанового слоя полуфабриката обечайки.

Для осуществления способа последовательно применяются два устройства.

Устройство для пропитки, прессования, карбонизации, включающее системы нагрева, вакуумирования и напуска прессующего инертного газа, сборную оправку для формирования и монтажа полуфабриката обечайки, опорные и фиксирующие кольца, в котором фиксирующие кольца герметично соединены технологической обечайкой и образуют полость для напуска прессующего инертного газа к внешнему наружному слою обрабатываемого полуфабриката обечайки.

Устройство для термофиксации и наложения растягивающего напряжения к карбонизированному полотну обечайки-полуфабриката, а также для газового азотирования внешнего наружного титанового слоя в процессе графитации полимерного связующего углерод-углеродного композиционного материала, включающее вакуумную печь, верхние термофиксирующие кольцо и оправку с механизмом натяжения, нижние термофиксирующие кольцо и закрепленную на поду печи оправку, причем в кольцах и в оправках выполнены замкнутые сообщающиеся лабиринтные полости, заполненные теплоносителем, а также полости для прохода охлаждающей среды, оправки и кольца снабжены автономными нагревательными элементами и экранной теплоизоляцией со стороны высокотемпературной зоны печи и подвижными упорами, кроме того, термофиксирующие оправки выполнены герметичными и рабочая зона между ними сообщена автономным трубопроводом с вакуумной системой, а печь оборудована натекателем для подачи газообразного азота.

Формирование внутреннего и наружного внешних герметичных слоев из металлических сплавов обеспечивает возможность дегазации и пропитки полимерным связующим углерод-углеродной матрицы и упрочняющего волокна с одновременным приложением прессующего изостатического давления инертным газом к наружной поверхности полуфабриката в интервале температур карбонизации полимерного связующего, что резко снижает уровень остаточной пористости в матрице углерод-углеродного композиционного материала и тем самым повышает уровень прочностных характеристик материала обечайки, а также увеличивает производительность за счет сокращения количества пропиток и карбонизации.

Внутренний внешний слой из малоуглеродистой стали при температуре графитация углерод-углеродного материала практически полностью испаряется.

Формирование карбонитридного наружного титанового слоя обеспечивает повышение жаростойкости углерод-углеродного композиционного материала в кислородной среде.

С целью улучшения пропитки матрицы и упрочняющего волокна полимерное связующее подают под избыточным давлением инертного газа.

Для сокращения расхода прессующего инертного газа и обеспечения возможности использования существующего нагревательного оборудования в процессе пропитки и последующей карбонизации полимерного связующего углерод-углеродного композиционного материала полуфабриката обечайки фиксирующие кольца герметично соединены технологической обечайкой, а последняя подсоединена герметичным трубопроводом с гибким разъемом к системам вакуумирования и напуска прессующего инертного газа.

Предварительная термофиксация оснований полуфабриката и приложение растягивающего напряжения между ними обеспечивает минимальное коробление полуфабриката обечайки в процессе графитации полимерного связующего углерод-углеродного композиционного материала.

С целью управления процессом термофиксации торцевых оснований полуфабриката обечайки термофиксирующие кольца и оправки снабжены автономными электронагревателями, а также гибкими подводами охлаждающих сред: газожидкостной среды на основе жидкого азота и водовоздушной смеси. Причем при монтаже полуфабриката обечайки в термофиксирующую оснастку с целью обеспечения достаточного зазора между фиксирующими оправкой и кольцом теплоноситель в наружном фиксирующем кольце нагревают, а теплоноситель в оправке охлаждают, в том числе до отрицательной температуры.

Для управления процессом термофиксации, равномерного нагрева и охлаждения фиксирующих колец и оправок в процессе термофиксации полуфабриката изделия кольца и оправки имеют лабиринтные замкнутые и сообщающиеся между собой внутренние полости, заполненные теплоносителем, а также полости для прохода охлаждающей среды и автономные нагревательные элементы.

С целью сохранения постоянных теплофизических характеристик теплоносителя в интервале температур эксплуатации термофиксирующей оснастки в качестве теплоносителя используют жидкий металлический литий.

А для равномерного и плавного охлаждения термофиксирующей оснастки, в том числе и до отрицательной температуры, используют в качестве охлаждающей среды водовоздушный поток и газожидкостную смесь на основе жидкого азота.

С целью обеспечения заданного уровня растягивающего напряжения между термофиксированными основаниями полуфабриката обечайки в процессе его графитации верхняя подвижная термофиксирующая оправка снабжена механизмом натяжения, а нижняя термофиксирующая оправка закреплена на поду печи.

Чтобы исключить самопроизвольное смещение термофиксирующих колец на период загрузки полуфабриката обечайки в печь для графитации, кольца отцентрованы и зафиксированы подвижными упорами.

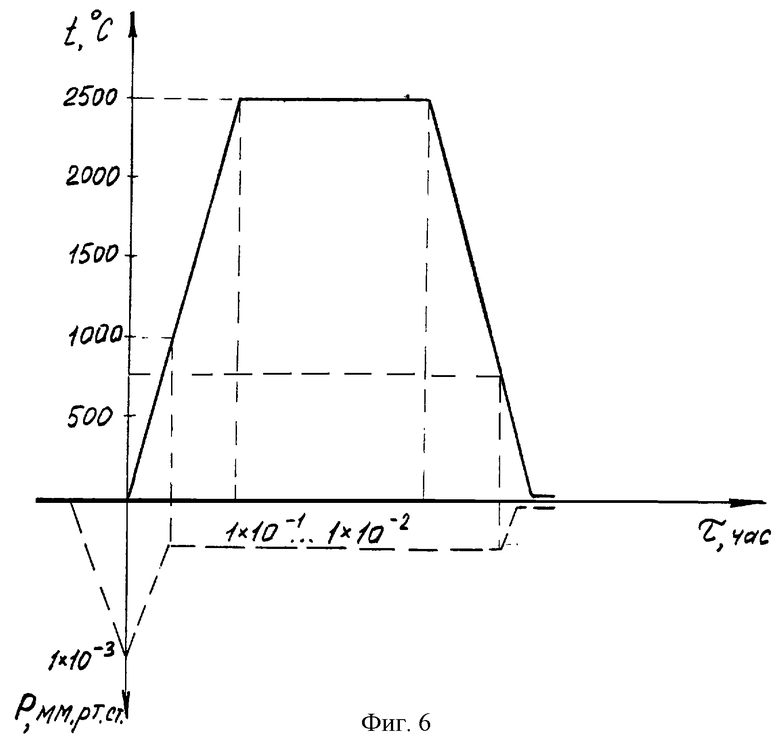

С целью сохранения эффективности работы экранной теплоизоляции и обеспечения герметичности оправки и соединений торцевых частей обечайки с термофиксирующими оправками газовое азотирование ведут при разряжении порядка 1·10-1...1·10-2 мм рт. ст.

Для насыщения внешнего наружного титанового слоя азотом с целью образования нитридных соединений титана во внешнем наружном слое матрицы углерод-углеродного композиционного материала в процессе его графитации к патрубку напуска инертного газа в печь подсоединен натекатель подачи газообразного азота.

С целью обеспечения работоспособности термофиксирующего приспособления в процессе графитации полуфабриката приспособление размещают вне высокотемпературной зоны печи и защищают со стороны высокотемпературной зоны печи экранной теплоизоляцией.

Для защиты от азотирования внутреннего внешнего слоя композиционного материала обечайки термофиксирующие оправки выполнены герметичными и рабочая зона между ними сообщена автономным трубопроводом с вакуумной системой печи.

Изобретение иллюстрируется чертежом, где изображено: на фиг.1 - поперечный разрез предложенного композиционного материала обечайки; на фиг.2 - поперечный разрез материала полуфабриката обечайки; на фиг.3 - схема устройства для пропитки и карбонизации материала полуфабриката обечайки; на фиг.4 - схема устройства графитации и газового азотирования карбонизированного материала полуфабриката обечайки; на фиг.5 - график процесса пропитки углерод-углеродного каркаса полимерным связующим с последующей его карбонизацией; на фиг.6 - график процесса графитации углерод-углеродного композиционного материала и газового азотирования внешнего наружного титанового слоя полуфабриката с одновременной термофиксацией обечайки.

Предлагаемый композиционный материал (см. фиг.1) состоит из следующих элементов:

А - внешний наружный слой из карбонитридных соединений титана;

В - углеродная графитизированная матрица:

С - углеродное графитизированное волокно.

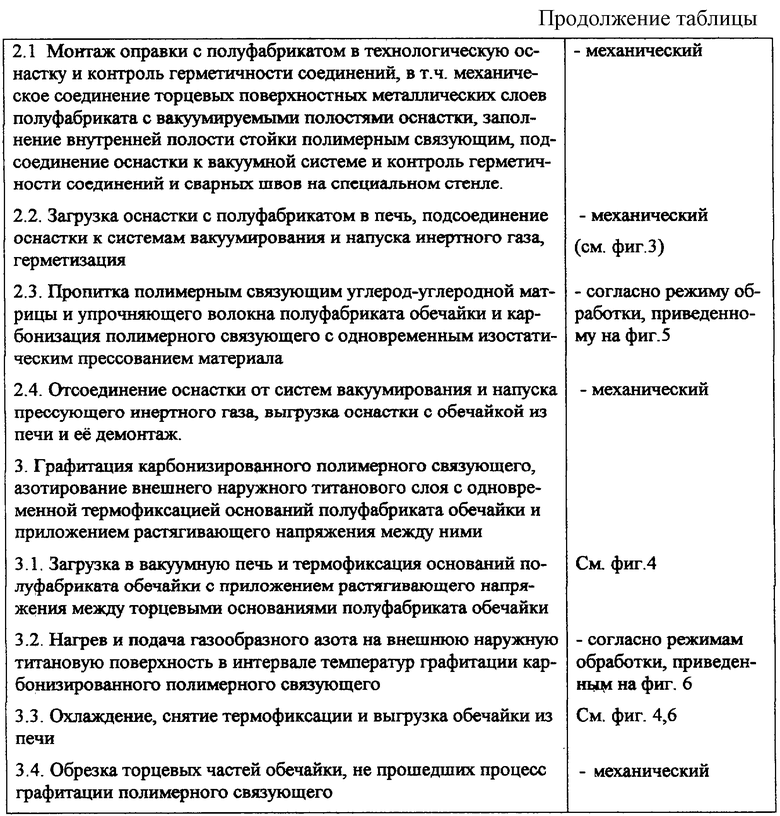

Материал (фиг.2) полуфабриката обечайки состоит из следующих элементов:

D - внешний наружный герметичный слой из титанового сплава;

Е - углеродная ткань, пропитанная карбонизированным полимерным связующим;

F - внутренний внешний герметичный слой из малоуглеродистой стали;

G - углеродное волокно, пропитанное карбонизированным полимерным связующим;

Н - карбонизированное полимерное связующее.

На фиг.5 представлены:

а - график изменения температуры процесса (°С);

б - график изменения наружного избыточного давления прессующего газа (атм);

в - график изменения давления над поверхностью расплавленного полимерного связующего (атм);

г - график изменения всасывающего разрежения внутренних полостей матрицы (мм рт. ст.);

В таблице приведена схема технологического процесса изготовления обечаек из предлагаемого композиционного материала.

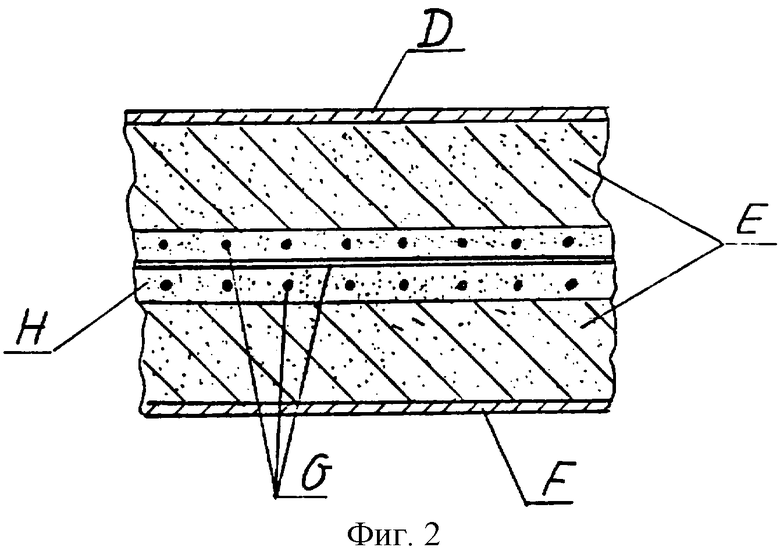

На фиг.3 представлена схема устройства для пропитки и карбонизации материала полуфабриката обечайки. Оно включает вакуумную печь 1, теплоизолированный муфель 2 и оснастку для дегазации, пропитки и карбонизации полимерного связующего с одновременным горячим изостатическим прессованием материала полуфабриката обечайки.

Оснастка содержит верхнее 3 и нижнее 4 опорные кольца. Каждое кольцо 3, 4, снабжено кольцевым выступом 5, имеющим форму усеченного конуса.

Кроме того, в оснастку входят фиксирующие внешние кольца 6, соответственно верхнее и нижнее, сборная оправка 7, полая составная стойка 8, 9, радиальные патрубки 10 и соединительные трубопроводы 11 и 12 с гибкими разъемами. Патрубки 10 соединены с верхней 9 и нижней 8 частями стойки и с верхним 3 и нижним 4 кольцами соответственно.

В каждом из колец 3, 4 в центре выступа 5 выполнена кольцевая канавка 13 с центром окружности, совпадающим с центром окружности каждого кольца 3, 4. Кроме того, в кольцах 3, 4 выполнены радиальные каналы 14, которые соединены с патрубками 10, а также сообщаются с кольцевыми канавками 13.

Нижняя 8 и верхняя 9 полости стойки разделены герметичной перегородкой 15. Нижняя часть 8 полой стойки скреплена с кольцом 4, а верхняя часть 9 - с кольцом 3 и через соединительные трубопроводы 11, 12 сообщены с системой напуска инертного газа и вакуумной системой соответственно (последние на чертеже не показаны).

Сборная оправка 7 имеет цилиндрическую форму и состоит из нескольких частей для монтажа полуфабриката обечайки 16 и ее демонтажа.

Верхнее и нижнее фиксирующие кольца соединены технологической обечайкой 17.

Фиксирующие внешние кольца 6 с технологической обечайкой 17, верхней и нижней внешними фасками оправки 7 закрепляют через медные уплотняющие прокладки торцевые слои оболочки матрицы композиционного материала обечайки полуфабриката 16 на обращенных друг к другу конусных выступах колец 3, 4.

Полость, образованная технологической обечайкой 17 и внешним наружным слоем матрицы композиционного материала полуфабриката обечайки 16, сообщена герметичным трубопроводом 18 с гибким разъемом и системами вакуумирования и напуска прессующего инертного газа.

Для обеспечения равномерного нагрева и охлаждения оснастки и оправки 7 с обечайкой 16 печь 1 снабжена вентилятором 19, теплообменником 20, клапанами 21.

Способ осуществляется следующим образом.

Вначале производится сборка обечайки 16, для этого оправку 7 обертывают металлическим листом из малоуглеродистой стали. Затем герметично соединяют продольные кромки листа, например, сваркой.

Полученный полуфабрикат (оправку, обернутую металлическим листом) обертывают углеродной тканью и формируют путем намотки и укладки углеродного волокна.

Полуфабрикат обертывают углеродной тканью и металлическим титановым листом. Этот лист по продольной образующей герметично соединяют сваркой (поперечный разрез материала полуфабриката изображен на фиг.2).

Далее оправку 7 с полуфабрикатом 16 монтируют в оснастку.

Внутреннюю полость стойки 8 заполняют полимерным связующим.

Укладывают на конусный выступ 5 нижнего кольца 4 медные прокладки, отгибают наружные нижние металлические слои обечайки и устанавливают полуфабрикат обечайки 16 с оправкой 7. Герметично закрепляют с помощью нижней внешней фаски оправки 7 внутренний наружный торцевой слой оболочки матрицы композиционного материала на конусном выступе 5 кольца 4.

Затем производят сборку верхнего 3 опорного кольца, радиальных патрубков 10, верхней 9 части стойки с трубопроводами 11, 12.

Надевают на полуфабрикат обечайки 16 технологическую обечайку 17 с фиксирующими кольцами 6, отгибают наружные верхние слои оболочки матрицы композиционного материала обечайки-полуфабриката 16, укладывают уплотняющие прокладки и устанавливают верхнее кольцо 3 в сборе конусным выступом 5 в зазор между кольцевыми уплотнительными прокладками и внешними торцевыми слоями оболочки матрицы композиционного материала полуфабриката обечайки 16. Герметично закрепляют с помощью кольца 6 и верхней внешней фаски оправки 7 на конусном выступе 5 кольца 3 наружные торцевые слои матрицы композиционного материала полуфабриката обечайки 16.

Патрубки 10 соединены с радиальными каналами 14 колец 3, 4.

Герметичность соединений внутренних полостей полуфабриката обечайки 16 и оснастки проверяют на специальном стенде.

Затем в описанном выше устройстве (фиг.3) проводят дегазацию и пропитку углерод-углеродной матрицы и упрочняющего волокна полимерным связующим и его карбонизацию с одновременным горячим изостатическим прессованием материала полуфабриката обечайки (параметры дегазации, пропитки, карбонизации и изостатического прессования приведены на графике, изображенном на фиг.5).

Оснастка с полуфабрикатом обечайки 16 загружается в муфель 2 печи 1, трубопроводы 12, 11, 18 подсоединяют к вакуумной откачной системе и системе напуска прессующего инертного газа, например аргона.

После герметизации печи 1 включают насосы и вакуумируют печь 1 и внутренние полости матрицы и упрочняющего волокна полуфабриката обечайки 16 (через канавки 13, каналы 14, патрубки 10, трубопровод 12), полость между технологической обечайкой 17 и внешней наружной оболочкой материала полуфабриката обечайки до заданного разрежения (см. фиг.5). При достижении температуры 100...200°С нижнюю полость стойки 8 подключают к системе напуска инертного газа и над поверхностью расплавленного полимерного связующего создают избыточное давление.

Одновременно включают вентилятор 19 и рабочий объем печи 1 заполняют инертным газом, подают прессующий инертный газ в полость между технологической обечайкой 17 и внешней наружной оболочкой материала полуфабриката обечайки 16.

По окончании процесса отключают нагрев, открывают клапаны 21 и в теплообменник 20 подают охлаждающую среду, охлаждают оснастку, оправку 7 с полуфабрикатом обечайки 16 до температуры окружающей среды, сбрасывают избыточное давление, выгружают оснастку, оправку 7 с полуфабрикатом обечайки 16 и демонтируют оснастку и оправку.

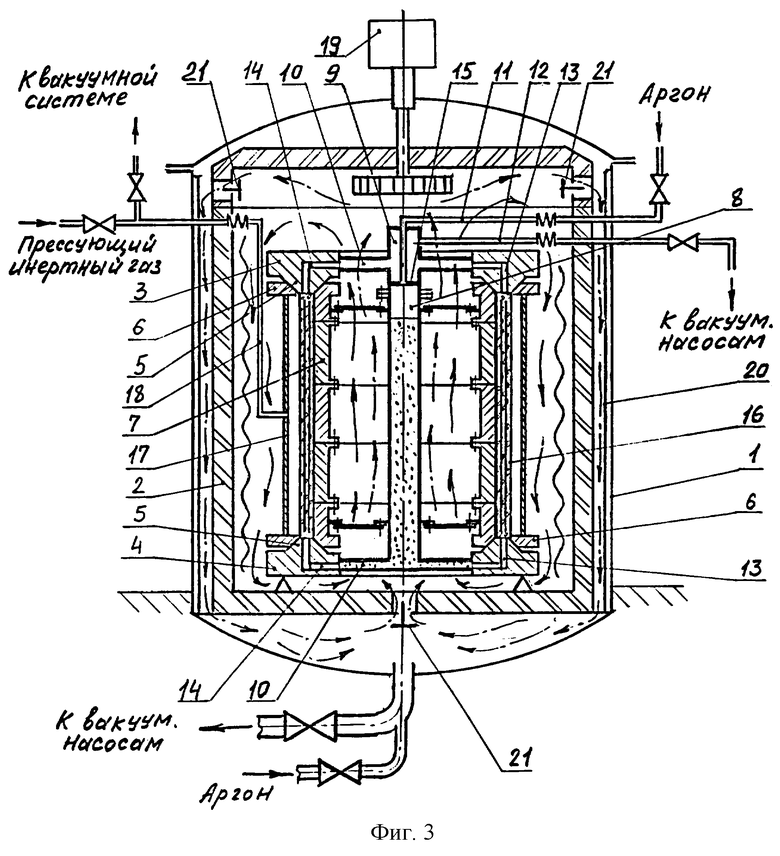

Далее осуществляют графитацию карбонизированного полимерного связующего, газовое азотирование внешнего наружного титанового слоя с одновременной термофиксацией оснований полуфабриката обечайки и приложением растягивающего напряжения между ними в устройстве, схема которого представлена на фиг.4.

Устройство включает вакуумную печь 22 с крышкой 23.

В нижней части печи 22 на поду закреплена нижняя термофиксирующая герметичная оправка 24 и концентрично ей размещено нижнее термофиксирующее кольцо 25, предназначенные для фиксации полуфабриката обечайки 16.

По боковому периметру печи размещен высокотемпературный нагреватель 26.

Под крышкой 23 печи расположены верхнее термофиксирующее кольцо 27 и верхняя термофиксирующая герметичная оправка 28.

Термофиксирующие кольца 25, 27 снабжены автономными нагревателями 29, а оправки 24, 28 - нагревателями 30, 31 соответственно.

Вокруг нагревателя 26 расположена экранная теплоизоляция 32.

Высокотемпературная экранная теплоизоляция 33 установлена также и под оправкой 28, кольцом 27 и над оправкой 24, кольцом 25.

Подвижная оправка 28 связана с механизмом перемещения (натяжения) 34.

В оправках 24, 28 и кольцах 25, 27 выполнены замкнутые сетчатые тепловыравнивающие лабиринты 35, заполненные металлическим литием.

Охлаждаемые полости 36 находятся в оправках 24, 28, а в кольцах 25, 27 - охлаждаемые полости 37. Полости подсоединены гибкими подводами к системам подачи охлаждающей воды, воздуха и азота (газообразного и жидкого).

Через патрубок 38 производится вакуумирование внутренней рабочей зоны печи 22, а через натекатель 39 - подача инертного газа (азота).

Подвижные упоры 40 позволяют совмещать центры колец 25, 27 с вертикальной осью печи 22 и фиксировать их в этом положении.

Способ графитации полимерного связующего и газового азотирования внешней наружной поверхности полуфабриката обечайки (см. фиг.2, 4, 6) осуществляется следующим образом.

Включают нагреватели 29 термофиксирующих колец 25, 27 и нагревают их до заданной температуры, с помощью подвижных упоров 40 совмещают и фиксируют центры колец 25, 27 с вертикальной осью печи 22, а в охлаждаемые полости 36 оправок 24 и 28 подают охлаждающую среду, например, газожидкостную смесь на основе жидкого азота.

Полуфабрикат обечайки 16 загружают в вакуумную печь 22 нижним торцевым основанием в зазор между нижним термофиксирующим кольцом 25 и нижней термофиксирующей оправкой 24, опускают крышку 23 печи таким образом, чтобы верхнее торцевое основание полуфабриката обечайки 16 вошло в зазор между верхним термофиксирующим кольцом 27 и оправкой 28.

Производят герметизацию печи 22, отключают нагреватели 29 и в полости 37 колец 25, 27 подают охлаждающую среду, а в полости 36 оправок 24, 28 прекращают подачу охлаждающей среды, включают нагреватели 30, 31, вакуумные насосы и откачивают печь до разрежения порядка 1·10-3...1·10-5 мм рт. ст. и производят термофиксацию торцевых слоев полуфабриката обечайки 16.

Затем с помощью механизма 34 производят натяжение материала полуфабриката обечайки 16.

По достижении заданного разрежения включают высокотемпературный нагреватель 26 и нагревают материал полуфабриката обечайки 16, расположенного в рабочем пространстве печи 22, до заданной температуры и выдерживают при этой температуре (см. график на фиг.6) до завершения процесса графитации материала. Одновременно в печь 22 через натекатель 39 подают газообразный азот. Давление в печи повышают до 1·10-1...1·10-2 мм рт. ст.

По окончании процесса отключают нагреватели 26, 30, 31, снимают натяжение материала полуфабриката обечайки 16 механизмом 34, подают в охлаждаемые полости 36 оправок 24, 27 водовоздушную смесь, отключают подачу охлаждающей среды в полости 37 колец 25, 27 и включают нагреватели 29. По достижении температуры порядка 700°С отсекают вакуумную систему и печь 22 заполняют инертным газом.

По достижении температуры окружающей среды откачивают инертный газ, заполняют печь воздухом, производят ее разгерметизацию и выгрузку полуфабриката обечайки 16.

Затем обрезают торцевые части полуфабриката обечайки, не прошедшие процесс графитации.

На фиг.1 представлен поперечный разрез углерод-углеродного композиционного материала полуфабриката обечайки с внешним наружным слоем из карбонитридных соединений титана.

По сравнению с известными аналогами предложенный композиционный материал и способ изготовления из него деталей типа обечайки позволяет получить более высокий уровень прочности, жаростойкости и точности геометрических параметров, а предлагаемые устройства для осуществления заявленного способа потребуют значительно меньших капитальных вложений и затрат.

Изобретение относится к технологии изготовления обечаек из композиционного углерод-углеродного материала, которые могут быть применены в авиационной и космической технике. Предложен композиционный углерод-углеродный материал, внешний наружный слой матрицы которого состоит из карбонитридных соединений титана. Также предложен способ изготовления из него полуфабриката детали типа обечайки. При сборке полуфабриката формируют на оправке внешний внутренний герметичный слой из малоуглеродистой стали и внешний наружный герметичный слой из титанового сплава, последовательно дегазируют и пропитывают матрицу и упрочняющее волокно полимерным связующим, далее непрерывно осуществляют карбонизацию связующего с одновременным приложением изостатического давления инертным газом к внешней наружной поверхности полуфабриката и поддержанием внутри оболочки разрежения. Устройство содержит технологическую обечайку, закрепленную на фиксирующих кольцах и сообщенную через трубопровод с системами вакуумирования и напуска прессующего газа. Затем после переустановки полуфабриката осуществляют графитацию карбонизированного полимерного связующего с предварительной термофиксацией оснований полуфабриката обечайки и приложением растягивающего напряжения между ними. Одновременно с графитацией проводят газовое азотирование внешней наружной поверхности титанового слоя полуфабриката обечайки. Устройство для газового азотирования содержит две пары термофиксирующих колец и оправок с лабиринтами для теплоносителя и охлаждаемыми полостями. Кольца и оправки защищены экранной теплоизоляцией со стороны высокотемпературной зоны печи. Верхняя оправка снабжена механизмом натяжения. Техническим результатом является получение изделия повышенной прочности и жаростойкости, хорошо сохраняющего заданные геометрические параметры. 4 с. и 7 з.п. ф-лы, 6 ил., 1 табл.

| ТУЧИНСКИЙ Л.И | |||

| Композиционные материалы, получаемые методом пропитки | |||

| - М.: Металлургия, 1986, с.186-190 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

| СПОСОБ ХИМИЧЕСКОЙ ИНФИЛЬТРАЦИИ ИЗ ПАРОВОЙ ФАЗЫ С ПЕРЕМЕННЫМИ ПАРАМЕТРАМИ ИНФИЛЬТРАЦИИ | 1996 |

|

RU2163228C2 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ АВТОМАТИЧЕСКИМИЛИНИЯМИ | 0 |

|

SU336648A1 |

Авторы

Даты

2004-05-20—Публикация

2002-04-22—Подача